амплитудами напряженности .для одной полярности 0,5-2,0 величины коэрцитивной силы по намагниченности част магнитотвердого материала (H ) и 2,5-5,0 H.-( для другой полярности при отношении их длительностей 0,25-1,0,

Предлагаемый способ основан на способности частиц магнитотвердого материала в пластически формуемой смеси, преде таз собой высококонцентрированную суспензию, в процессе экструдирования ориентироваться в направлении экструдирования при воздействии на них перпендикулярно направлению экструдирования последовательно чередующимися разнополярными импульсами магнитного поля, При этом амплитуды напряженности магнитного поля одной из полярностей (условно назовем ее положительной ) должны быть равньтми 0,5-2,0 магнитотвердог материала (для порошка феррита бария HQ 160 кА/м) а амплитуды другой поляркости (отрицательной ) - 2,5-5,0 HCJ .

При амплитуде импульсов напряженности магнитного поля положительной полярности меньше 0,5 и амплитуде напряженности отрицательной полярности, равной 2,5 5,0 Н(-у обнаруженная способность частиц магнитотвердого материала ориентироваться в направлении экструдирования пропа,цает, т.е. магнитные свойства магнита в направлений экструдирования меньше или равны магнитным свойствам в 2-х других взаимноперпеьщикулярных направлениях.

Увеличение амплитуды напряженности положительной полярности больш 2jO H;,j при напряженности отрицательной полярности, равной 2,5 Ь; О Hj,.j пртгаодит к некоторому уменьшению магнитных свойств в направлении экструдирования.

Уменьшение амплитуды имлульса . напряженности отрицательной полярности меньше 2,5 при амплитуде импульса напряженности положительной полярности, равной 0,5-2,0 Н;.., приводит к уменьшению свойств в направлении экструдирования.

При изменении соотношений длительностей импульсов в пределах от 0,2 до 1 (меандр ) магнитные свойства не изменялись. Однако при отношении, равном нулю, т.е.. при воздействии импульсным полем одной полярности, повышенные свойства получаются по направлению текстурирующего магнитного поля при условии что амплитуда импульса напряженности больше или равна 4 Н.., .

При отсутствии текстурируюа1его магнитного поля магнитные свойства магнитов в направлении экструдирования меньше, чем в двух других в заимноперпендикулярных направлениях.

Предлагаемый способ осуществляется следующим образом.

Смесь порошка феррита бария с метилцеллюлозой и глицерином общей влажностью 18% экструдируется на экструдере типа ВП-100 через мундштук, расположенный в рабочем зазоре электромагнита. Электромагнит создает магнитные поля.

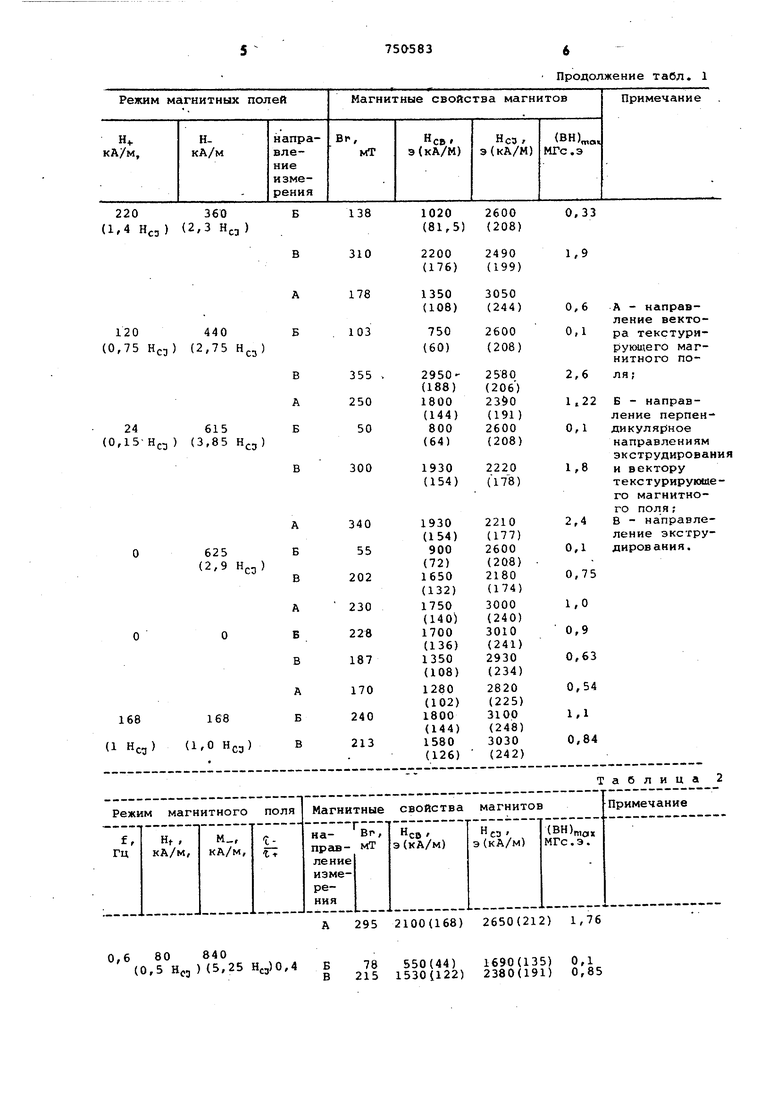

На выходе из мундштука осуществлется резка заготовок, которые высушивал сь на воздухе, а затем обжигались при 1180°С. Магниты изготовляются двух типов: диски 20 мм и пластины с сечениам 50 х 17 мм. Измерение магнитных свойств магнитов осуществляется в трех взаимноперпендикулярных направлениях. Результаты измерений магнитных свойств экструдированных магнитов при воздействии переменным магнитным полем представлены в табл. 1 (f 50 Гц) и 2 (f 0,6-1,25 Гц).

Таблица 1

Продолжение табл. 1

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ферритов | 1977 |

|

SU660100A2 |

| Способ изготовления эластичных постоянных магнитов | 1984 |

|

SU1207629A1 |

| Способ контроля ориентируемости магнитотвердых частиц дисперсных систем | 1987 |

|

SU1458895A1 |

| Способ изготовления ферритов | 1977 |

|

SU774801A1 |

| СПОСОБ РЕВЕРСИВНОГО НАМАГНИЧИВАНИЯ МНОГОПОЛЮСНЫХ ПОСТОЯННЫХ МАГНИТОВ И МАГНИТНЫХ СИСТЕМ | 2001 |

|

RU2217828C2 |

| Способ регенерации насадки электромагнитных фильтров | 1987 |

|

SU1546103A1 |

| Способ получения магнитного порошка | 1977 |

|

SU621479A1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 2012 |

|

RU2510422C1 |

| Устройство для определения параметровМАгНиТОТВЕРдыХ МАТЕРиАлОВ | 1979 |

|

SU842663A1 |

| Способ размагничивания деталей из магнитотвердых материалов | 2019 |

|

RU2713505C1 |

Максимальные магнитные параметры по пре(лагаемому способу получаются при следующих режимах текстур ирующего магнитного поля: f 50 Гц; Н+ 0,75; Нсл.,.(120 кА/м) ; ,75 Нсэ (440 кА/м) ; f -1,1 Гц; Н 1,5 Нса (240 кА/м) ; Н,3,8 Н (610 кА/м) .

Предлагаемый способ изготовления постоянных магнитов позволяет получатЬ методом экструзии дисковые и кольцевые аксиально анизотропные с высокой производительностью труда.

Временные затраты на изготовлеми заготовки кольцевого магнита методом прессования в настоящее время составляют в среднем 90 с. При скорости экструдирования 5 мм/с производительность при толщине заготовки 20 мм повышается в 10 раз, что позвляет снизить себестоимость изделий.

Формула изобретения

Способ изготовления постоянных магнитов, включающий приготовление смеси магнитотвердого материала с органическими добавк.ами, экструзию полученной.смеси при одновременном воздействии магнитного поля, направленного перпендикулярно направлению экструзии и обжиг, о тлич ающийс я тем, что, с целью повышения производительности процесса изготовления аксиальноанизотропных магнитов, экструзию смеси осуществляют при.одновременном воздействии на нее последовательно чередующихся разнополярных импульсов магнитного поля с частотой следования 0,6-50 Гц и амплитудами напряженности для одной полярности 0,5-2,0. величины коэрцитивной -силы по намагниченности частиц магнитотвердого материа975058310

ла ( ) и 2,5-5,0 Hey- для другой1. Патент США W 2999271,

полярности при отношении их дли-кл. 264-24, 1961. тельностей 0,25-1,0.

Источники информации,2. Патент Франции 2049215,

принятые во внимание при экспертизекл. Н 01 F 41/00, 1969.

Авторы

Даты

1980-07-23—Публикация

1978-03-01—Подача