Изобретение относится к области порошковой металлургии, в частности к подуче нию магнитных порошков, применяемых для производства высококачественных ориентированных магнитов.

Известен способ получения магнитного порошка, включающий диспергирование магнитотвердого материала в жидкой среде в присутствии поверхностно-активных вещест (ПАВ) и высушивание полученной суспё зии без удаления ПАВ при температурах не вьше

Однако в известном способе для пре- . дотвращения образования агломератов сушка суспензий производится при температурах не выше 1ОО С, что ведет к длительному процессу сушки и вследствие этого предопределяет низкую производительность сушильного оборудования. В случае использования при высушивании указанных суспензий более высоких тел ператур наблюдается заметное Снижение магнитных параметров магнитов за счет необратимой агломерации частиц.

Целью .изобретения является повышение производительности операции сушки в 1,,О раза.

Для достижения поставленной цели предложен способ получения магнитного порошка путем диспергирования магнитотвердого материала в жидкой среде в присутствии поверхностно-активных веществ и последующей сущки полученной суспензии, который отличается от известного тем, что суспензию перед сушкой обрабатывают в течение 5-9О с знакопеременным магнитным полем промышленной частоты с амплитудой напряженности, равной 1-1,5 коэрцитивной силы по намагниченности магнитотвердого материала, а сушку проводят при 15О-250 С;

Способ осуществляется следующим образом.

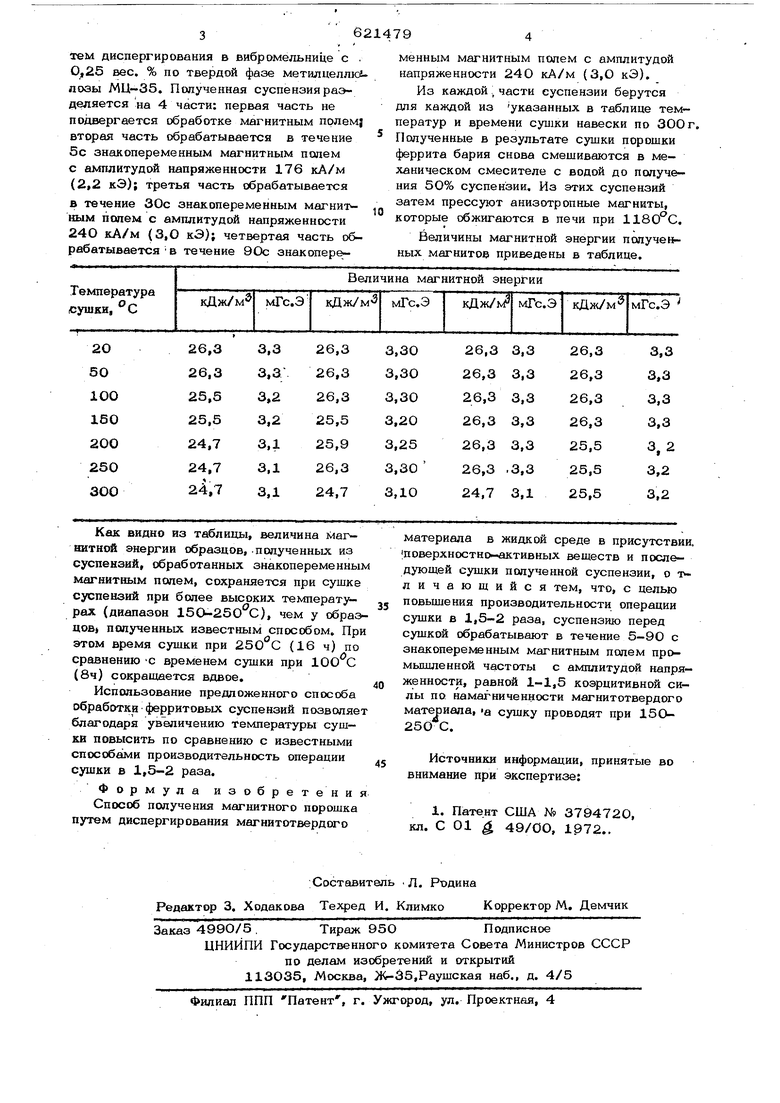

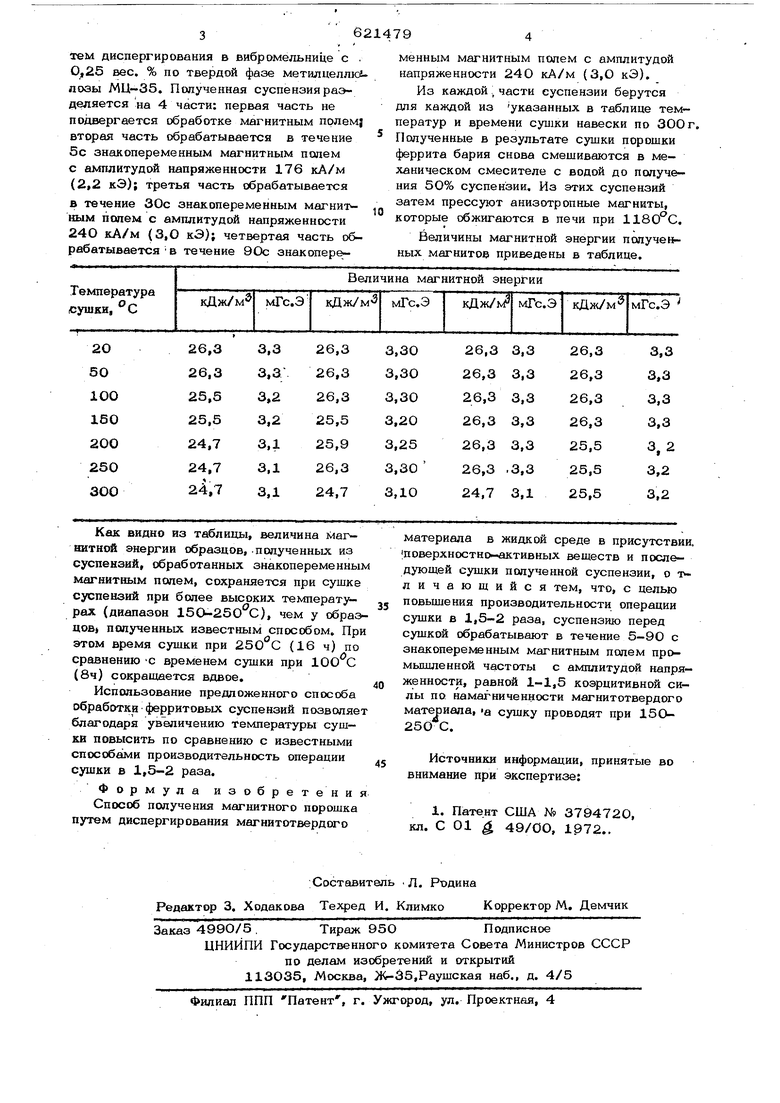

Готовится водная суспензия магнито- твердого порошка общей влажностью 50 вес. % (феррит бария с коэрцитивной силой по намагниченности ,2 кЭ) путем диспергирования в вибромельнице с . О,25 вес, % по твердой фазе метилиеллкАлоаы . Полученная суспензия разделяется на 4 части: первая часть не подвергается обработке магнитным полем} вторая часть обрабатывается в течение 5с знакопеременным магнитным полем с амплитудой напряженности 176 кА/м (2.,2. кЭ); третья часть обрабатывается

в течение 30с знакопеременным магнитным полем с амплитудой напряженности 24О кА/м (З.О кЭ); четвертая часть обрабатывается в течение 9Ос знакопеременным магнитным полем с амплитудой напряженности 240 кА/м {3,О кЗ).

Из каждой , части суспензии берутся для каждой из указанных в таблице температур и времени суижи навески по 300г. Полученные в результате сушки порошки феррита бария снова смешиваются в механическом смесителе с водой до получения 50% суспензии. Из этих суспензий затем прессуют анизотропные магниты, которые обжигаются в печи при ,

Величины магнитной энергии полученных магнитов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ферритов | 1977 |

|

SU774801A1 |

| Способ изготовления постоянных магнитов | 1978 |

|

SU750583A1 |

| Способ контроля ориентируемости магнитотвердых частиц дисперсных систем | 1987 |

|

SU1458895A1 |

| Способ получения магниточувствительного электрографического проявителя | 1984 |

|

SU1190350A1 |

| Способ изготовления ферритов | 1977 |

|

SU660100A2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СПЛАВОВ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ С ЖЕЛЕЗОМ И АЗОТОМ | 2015 |

|

RU2601149C1 |

| МАГНИТОТВЕРДЫЙ СПЛАВ | 1993 |

|

RU2044101C1 |

| Способ изготовления ферритов | 1976 |

|

SU589077A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2321913C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2007 |

|

RU2417139C2 |

Авторы

Даты

1978-08-30—Публикация

1977-04-25—Подача