1

Изобретение относится тс области порошковой металлзфгии, в частности к изготовлению анизотропных постоянных .магнитов из дисперсных систем, содержа- ;щих частицы магнитотвердого материа- |ла и органические добавки.

Целью изобретения является снижение трудоемкости процесса..

Пример 1 .. Осуществляют контроль ориентируемости магнитотвердых частиц дисперсной системы, состоящей из феррита бария и водного раствора

пластификатора-связки (метилцеллюло- зы МЦ-35).

Приготавливают водные суспензии

Порошка феррита бария (коэрцитивная сила по намагниченности Н ,120 ) с содержанием воды приблизительно 18 мас.% и различным количеством ме- тилцеллюлозы МЦ-35 по отношению к ферриту. Суспензии помещают в кювету, где размещают одну из катушек индукционного датчика, вторую катушку ... располагают вне кюветы, но компланар4

сл

00 00

со

О1

но с первой. Катушки включают последовательно встречно, что позволяет исключить ЭДС индукции, наведённую воздействующим переменным полем. Кю- вету с индукционным датчиком размй - щают в заборе электромагнита, где создают переменное магнитное поле промышленной частоты 50 Гц и амплитудой напряженности Н, равной .:, 240 кА- м . Измеряют разность ЭДС индукции суспензий с различным содержанием -35. Для сравнения из указанных суспензий прессуют в магнитном поле напряженностью порядка . 500 заготовки магнитов, которые затем спекают при и измеряют магнитные параметры.

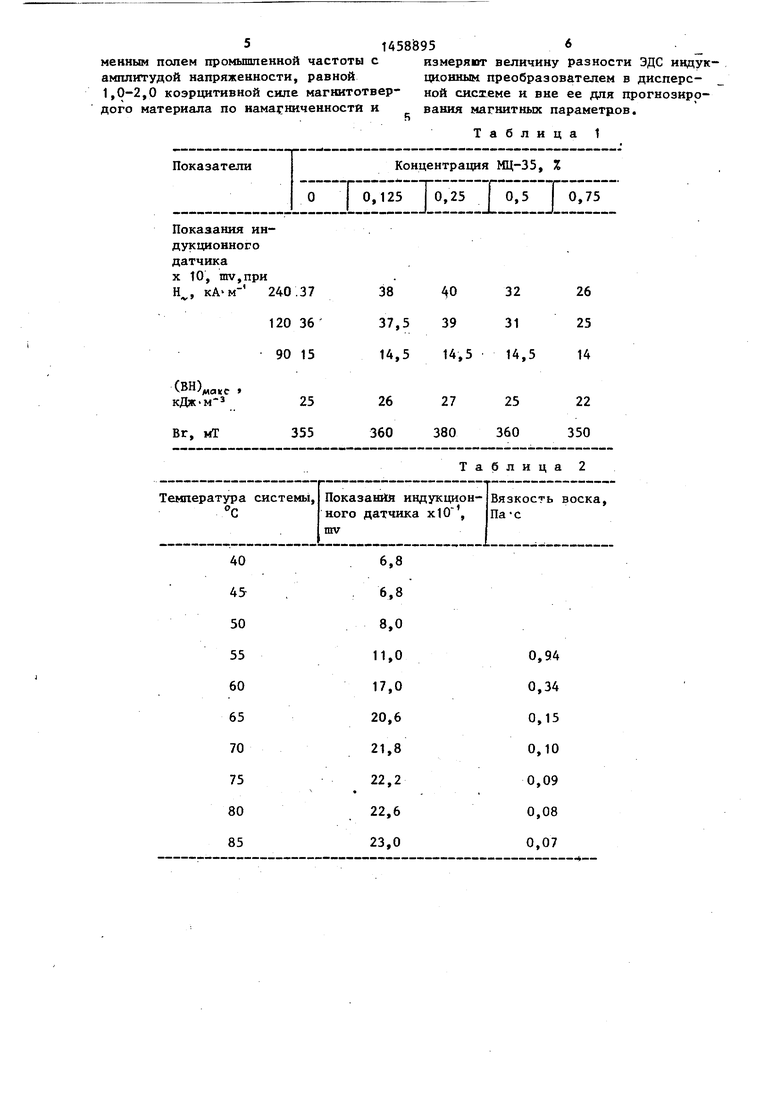

Результаты измерений сведены в табл. 1.

Наличие максимума у зависимости ЭДС индукции от концентрации МЦ од- нозначнб совпадает с максимальными магнитными параметрами образцов магнитов, полученных согласно известно- му способу.

Таким образом, по зависимости ЭДС индукции можно определить оптимальное количество метилцеллюлозы (пластификатора-связки) по отношению к сухому ферриту, обеспечивающее максимальную подвижность частиц данного феррита в данной, системе, т.е. определить состав, имеющий максимальную ориентируемость.

Уменьшение напряженности переменного магнитного псшя ниже значения коэрцитивной силы материала для данной системы делают показания индукционного датчика практически .безразличными к изменению состояния системы.

Пример 2. Приготавливают дисперсную систему, состоящую из феррита бария (как в примере 1) и термопластичной связки, в качестве которой применяют воск, следуюш 1м образом. В расплавленный воск замешивают поро- шрк феррита бария до объемного con держания твердой фазы U 0,32, Затем массу заливают в кюве уу с размещенной в ней одной из катушек индукционного датчика (см. пример 1) и охлаждают до затвердевания системы. Далее кювету с индукционным датчиком помещают в зазор электромагнита и подвергают воздействию переменного магнитного поля промьшшенной частоты 50 Гц и амплитудой 240 (см.

0

Q 5

5

о

5

0

5

0

5

пример 1). В результате потерь на перемагничивание система разогревается и переходит в жидкое состояние. В процессе эксперимента фиксируют амплитуду ЭДС индукции и температуру системы. Результаты измерений сведены в табл. 2. Для наглядности там. же приведена зависимость вязкости воска от температуры.

Данные табл. 2 указывают, что значение ЭДС индукции подвижной( системы щ)евьш1ает значение ЭДС индукции неподвижной (воск в твердом состоянии).

Значения ЭДС индукции пропорциональны подвижности магнитотвердых частиц. Подвижность зависит от вяз-.с кости системы и уменьшается с ростом температуры. Своеобразное изменение значений ЭДС в зоне температур 45- 65 С указывает на наличие в данной системе переходного состояния твер- дое-размягченное-расплавленное.

Предложенный способ контроля ориентируемости .магнитотвердых частиц дисперсных систем позволяет снизить трудоемкость контроля и косвенно определять вязкость систем при различных внешних условиях. Способ позволяет прогнозировать конечный результат .без проведения таких трудоемких и энергоемких процессов, как прессование, спекание и анализ магнитной текстуры.

При разработке технологических процессов или типоразмеров, связанных с формообразованием анизотропных магнитов, изготавливаемых из суспензий, паст или из комцозиций на основе органических дисперсных сред, представляется возможность при использовании данного способа просто и оперативно определять состав систем и условия их переработки, обеспечивающие максимальную ориентируемость магнитотверг дых частиц, т.е. в конечном счете максимальные магнитные параметры от.;, формованных изделий.

Формула изобретения

Способ контроля ориентируемости магнитотвердых частиц дисперсных систем, включающий приготовление дис- .- персной системы и воздействие на нее магнитным полем, отличающи й- с я тем, что, с целью снижеш1я трудоемкости процесса, воздействие на дисперсную систему осуществляют пере514588956

менным полем промышленной частоты с измеряют величину разности ЭДС индук- амплитудой напряженности, равной щюнным преобразователем в дисперс- 1,0-2,0 коэрцитивной силе магнитотвер- ной сисхеме и вне ее для прогнозиро

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления постоянных магнитов | 1978 |

|

SU750583A1 |

| Способ получения магнитного порошка | 1977 |

|

SU621479A1 |

| Способ изготовления ферритов | 1977 |

|

SU660100A2 |

| Способ изготовления анизотропного гексаферрита бария | 2022 |

|

RU2791957C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА-НАПОЛНИТЕЛЯ ДЛЯ КОМПОЗИЦИОННОГО МАГНИТОТВЕРДОГО МАТЕРИАЛА | 1986 |

|

SU1339967A1 |

| Способ изготовления эластичных постоянных магнитов | 1984 |

|

SU1207629A1 |

| Способ изготовления ферритов | 1977 |

|

SU774801A1 |

| Способ изготовления анизотропных ферритовых постоянных магнитов | 1987 |

|

SU1475773A1 |

| Устройство для определения параметровМАгНиТОТВЕРдыХ МАТЕРиАлОВ | 1979 |

|

SU842663A1 |

| Способ изготовления анизотропных постоянных магнитов | 1980 |

|

SU953675A1 |

Изобретение относится к области порошковой металлургии,, в частности к изготовлению анизотропных постоян-.. ных магнитов из дисперсных систем. Целью изобретения является снижение трудоемкости процесса. Готовят водную суспензию порошка феррита бария (коэрцитивная сил по намагниченности Н 120 ) с содержанием воды -- IS мас% и различным количеством (0,125-0,75 мас%) метилцеллюлоэы МЦ-35, Суспензию помещают -в кювету, где размещают одну из. катушек индукционного датчика, другую катушку расг полагают вне кюветы комплантарно с первой. Катушки включают последовательно встречно. Кювету с индукционным датчиком размещают в зазоре электромагнита, где создают переменное магнитное поле промьшшенной частоты 50 Гц с амплитудой напряженности 240 . Измеряют разность ЭДС индукции суспензий с различным содер- жанием . По зависимости ЭДС индукции от концентрации связующего устанавливают максимальные магнитные параметры. Способ отличается низкой трудоемкостью и позволяет прогнозиро- вать конечный результат без проведения операций прессования и спекания, 2 табл. (Л

дого материала по нама -ниченностя и

Показатели

Т а б л и ц а 1 Концентрация МЦ-35, % О Го, 125 То, 25 Г 0,5 Г 0,75

Показания индукционногодатчика X 10, ту,при Н, кА м- 240.37

120 36 90 15

CSH)a. ,

емпература системь, °С

40 45 50 55 60 65 70 75 80 85

Показать индукционного датчика хЮ ,

inv

6,8

6,8

8,0

11,0

17,0

20,6

21,8

22,2

22,6

23,0

R

вания магнитных парамет юв.

40 39 14,5

32 31

14,5

26 25

14

Таблица 2

Вязкость воска, Па-с

0,94 0,34 0,15 0,10 0,09 0,08 0,07

| Суров Ю.Н, и др | |||

| Об ориентируе--Гч, мости порошков сплавов SmCOj Порошковая металлургия, 1978, № 4, . | |||

| с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Способ получения ферритовых порошков | 1976 |

|

SU638427A1 |

Авторы

Даты

1989-02-15—Публикация

1987-05-18—Подача