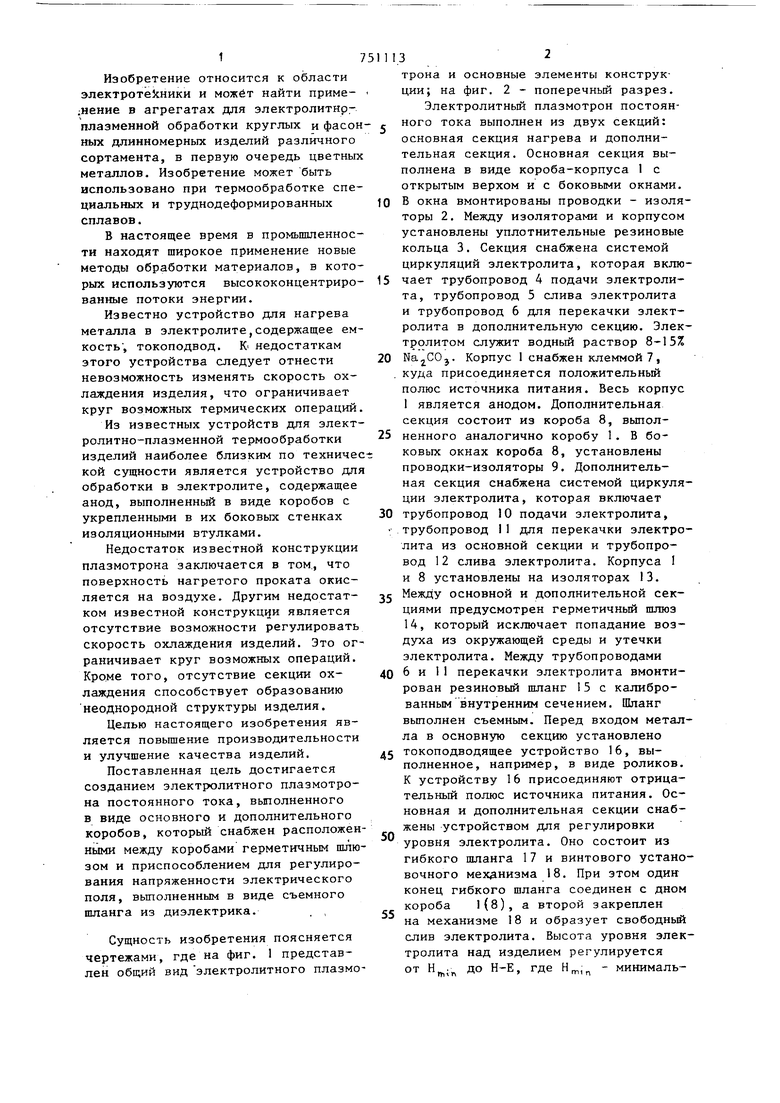

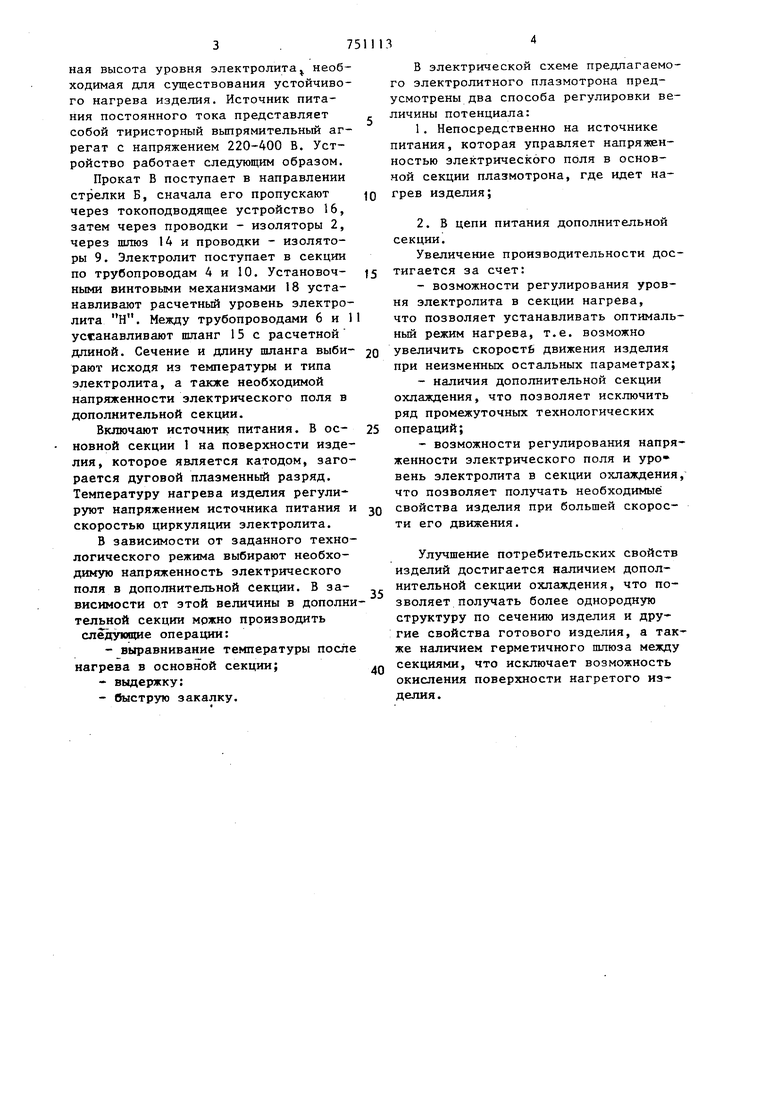

ел 1 Изобретение относится к области элeктpoтekники и может найти приме;нение в агрегатах для электролитнрплазменной обработки круглых и фасо ных длинномерных изделий различного сортамента, в первую очередь цветны металлов. Изобретение может быть использовано при термообработке спе циальных и труднодеформированных сплавов. В настоящее время в промьшшеннос ти находят широкое применение новые методы обработки материалов, в кото рых используются высококонцентриро ванные потоки энергии. Известно устройство для нагрева металла в электролите,содержащее ем кость , токоподвод. К недостаткам этого устройства следует отнести невозможность изменять скорость охлаждения изделия, что ограничивает круг возможных термических операций Из известных устройств для элект ролитно-плазменной термообработки изделий наиболее близким по техниче кой сущности является устройство дл обработки в электролите, содержащее анод, выполненный в виде коробов с укрепленными в их боковых стенках изоляционными втулками. Недостаток известной конструкции плазмотрона заключается в том., что поверхность нагретого проката окисляется на воздухе. Другим недостатком известной конструкции является отсутствие возможности регулировать скорость охлаждения изделий. Это ог раничивает круг возможных операций. Кроме того, отсутствие секции охлаждения способствует образованию неоднородной структуры изделия. Целью настоящего изобретения является повьппение производительности и улучшение качества изделий. Поставленная цель достигается созданием электролитного плазмотрона постоянного тока, вьполненного в виде основного и дополнительного коробов, который снабжен расположен ными между коробами герметичным шлю зом и приспособлением для регулирования напряженности электрического поля, выполненным в виде съемного шланга из диэлектрика. . , Сущность изобретения поясняется чертежами, где на фиг. 1 представлен общий вид электролитного плазмо трона и основные элементы конструкции; на фиг. 2 - поперечный разрез. Электролитный плазмотрон постоянного тока выполнен из двух секций: основная секция нагрева и дополнительная секция. Основная секция выполнена в виде короба-корпуса 1 с открытым верхом и с боковыми окнами. В окна вмонтированы проводки - изоляторы 2. Между изоляторами и корпусом установлены уплотнительные резиновые кольца 3. Секция снабжена системой циркуляции электролита, которая включает трубопровод 4 подачи электролита, трубопровод 5 слива электролита и трубопровод 6 для перекачки электролита в дополнительную секцию. Электролитом служит водный раствор 8-15% . Корпус 1 снабжен клеммой, куда присоединяется положительный полюс источника питания. Весь корпус 1 является анодом. Дополнительная секция состоит из короба 8, выполненного аналогично коробу 1. В боковых окнах короба 8, установлены проводки-изоляторы 9. Дополнительная секция снабжена системой циркуляции электролита, которая включает трубопровод 10 подачи электролита, трубопровод I1 для перекачки электролита из основной секции и трубопровод 12 слива электролита. Корпуса I и 8 установлены на изоляторах 13. Между основной и дополнительной секциями предусмотрен герметичный шлюз 14, который исключает попадание воздуха из окружающей среды и утечки электролита. Между трубопроводами 6 и 11 перекачки электролита вмонтирован резиновый шланг 15 с калиброванным внутренним сечением. Шланг вьшолнен съемным. Перед входом металла в основную секцию установлено токоподводящее устройство 16, выполненное, например, в виде роликов. К устройству 16 присоединяют отрицательный полюс источника питания. Основная и дополнительная секции снабжены устройством для регулировки уровня электролита. Оно состоит из гибкого шланга 17 и винтового установочного механизма 18. При этом один конец гибкого шланга соединен с дном короба 1(8), а второй закреплен на механизме 18 и образует свободный слив электролита. Высота уровня электролита над изделием регулируется от до Н-Е, где Н, - микимальная высота уровня электролита необходимая для существования устойчивого нагрева изделия. Источник питания постоянного тока представляет собой тиристорный выпрямительный агрегат с напряжением 220-400 В. Устройство работает следующим образом. Прокат В поступает в направлении стрелки Б, сначала его пропускают через токоподводящее устройство 16, затем через проводки - изоляторы 2, через шлюз 14 и проводки - изоляторы 9. Электролит поступает в секции по трубопроводам 4 и 10. Установочными винтовыми механизмами 18 устанавливают расчетный уровень электролита Н. Между трубопроводами 6 и устанавливают щланг 15 с расчетной длиной. Сечение и длину шланга выби рают исходя из температуры и типа электролита, а также необходимой напряженности электрического поля в дополнительной секции. Включают источник питания. В основной секции 1 на поверхности изде лия, которое является катодом, заго рается дуговой плазменный разряд. Температуру нагрева изделия регули руют напряжением источника питания скоростью циркуляции электролита. В зависимости от заданного техно логического режима выбирают необходимую напряженность электрического поля в дополнительной секции. В зависимости от этой величины в дополн тельной секции мржно производить следуюрше операции: - выравнивание температуры после нагрева в основной секции; -вьодержку: -быструю закалку. В электрической схеме предлагаемого электролитного плазмотрона предусмотрены два способа регулировки величины потенциала: 1.Непосредственно на источнике питания, которая управляет напряженностью электрического поля в основной секции плазмотрона, где идет нагрев изделия; 2.В цепи питания дополнительной секции. Увеличение производительности достигается за счет: -возможности регулирования уровня электролита в секции нагрева, что позволяет устанавливать оптимальный режим нагрева, т.е. возможно увеличить скорости движения изделия при неизменных остальных параметрах; -наличия дополнительной секции охлаждения, что позволяет исключить ряд промежуточных технологических операций; -возможности регулирования напряженности электрического поля и уровень электролита в секции охлаждения, что позволяет получать необходимые свойства изделия при большей скорости его движения. Улучшение потребительских свойств изделий достигается наличием дополнительной секции охлаждения, что позволяет получать более однородную структуру по сечению изделия и другие свойства готового изделия, а также наличием герметичного шлюза между секциями, что исключает возможность окисления поверхности нагретого изделия.

flfw/w j/iiKOfajiime

J f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электролитной обработкипРОКАТА | 1977 |

|

SU806787A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИТНО-РАЗРЯДНОЙ ОБРАБОТКИ | 2005 |

|

RU2320786C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ В ЭЛЕКТРОЛИТНОЙ ПЛАЗМЕ | 1991 |

|

RU2009212C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 1992 |

|

RU2009214C1 |

| Агрегат для непрерывного горячего лужения жести | 1979 |

|

SU865965A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| Устройство для электрохимической обработки изделий | 1990 |

|

SU1733508A1 |

| Агрегат для электрохимической очистки проволоки | 1982 |

|

SU1093025A1 |

| Металловодяная батарея | 2018 |

|

RU2710024C1 |

| Установка для электролитно-плазменной обработки турбинных лопаток | 2016 |

|

RU2623555C1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ В ЭЛЕКТРОЛИТЕ, содержащее анод, выполненный в виде коробов с укрепленными в их боковых стенках изоляционными втулками, отличающеес я тем, что, с целью повышения производительности и улучшения качества изделий, оно снабжено располо- женньмй между коробами герметичным шлюзом и приспособлением для регулирования на11|ряжения электрического поля, выполненным в виде съемного пшанга и§ диэлектрика.

fftltm ЗИктсеяита

Фиг. I

| УСТРОЙСТВО для НАГРЕВА МЕТАЛЛА В ЭЛЕКТРОЛИТЕ | 0 |

|

SU396378A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-01-23—Публикация

1978-03-07—Подача