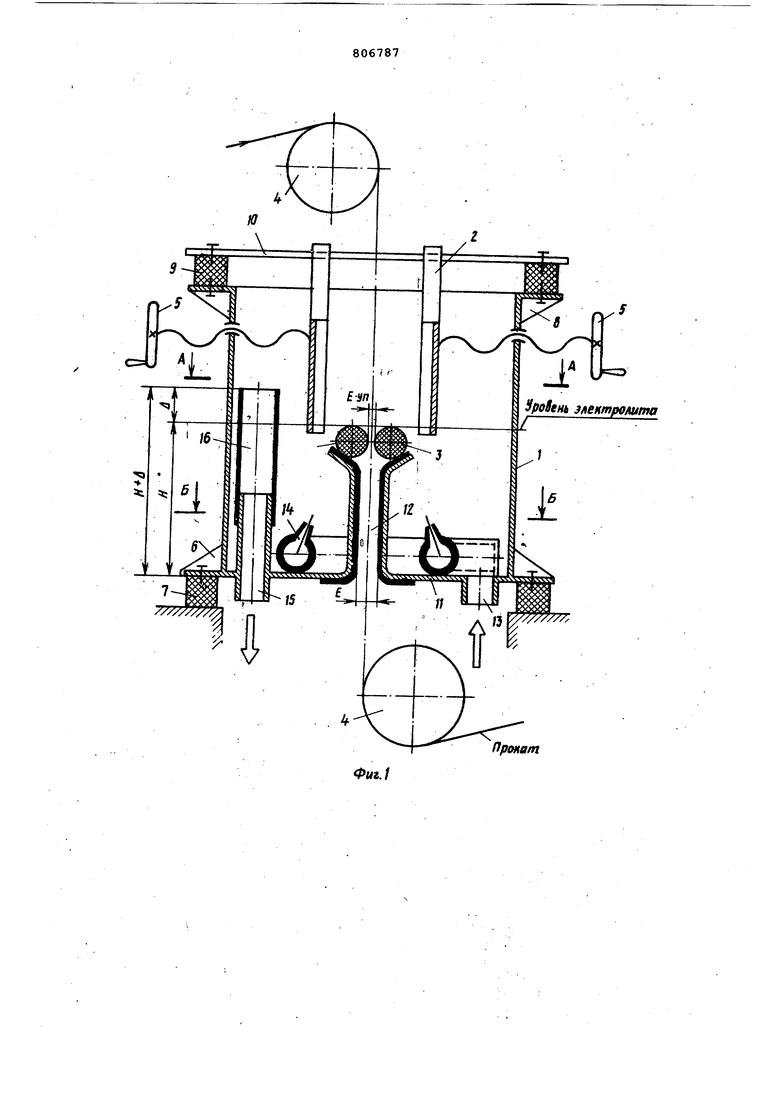

Изобретение относится к электро- химической обработке проката, в част ности к устройствам для электролитной обработки длиномерного полосового проката. Известно техническое решение для кавитационного обезжиривания и травления проката, содержащее герметичные камеры с электродами и специальными .уплотнениями; выходных отверстий, и систему прокачки рабочего рас твора 1 . Однако использование данного устройства ограничено тем, что оно позволяет обрабатывать изделия ограниченных размеров. . . Наиболее близким к предлагаемому является устройство для элект- i ролитной обработки проката, содержа щее ванну со щелью в ее дне для про хода обрабатываемого изделия, выпол ненную с гидравлическим затвором/ электроды, токоподводящие рОликч, расположенные на входе и выходе из ванны, трубопроводы подачи и слива электролита 2. Недостатком указанного устройств является его недостаточная производительность и малая надежность при работе в кавитационирм режиме. Это вызвано тем, что устройство не обеспечивает равномерного перемешивания электролита в ванне при пропуске сварного шва (сшивки) обрабатываемых полос; уплотняющие затворы быстро выходят из строя и отсутствует -возмож ность регулировки напряженности электрического поля в зоне обработки. Целью изобретения является повышение производительности. . Поставленная цель достигается тем, что устройство снабжено механизмом перемещения электродов, узлом регулирования уровня электролита в ванне и шахтой для прохода обрабатываемого изделия, установленной в ванне Ниже электродов и соединенной со щелью в дне ванны. Кроме того, гидравгический затвор выполнен в виде цилиндрических керс1мических проводок с упорами, при этом одна из них закреплена стационарно, а другая - подпружинена, причем узел регулирования уровня электролита в ванне выпо.пнен в виде насадки из резинового шланга, установленного на трубопроводе слива электролита. На фиг, 1 изображено устройство, общий вид на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на

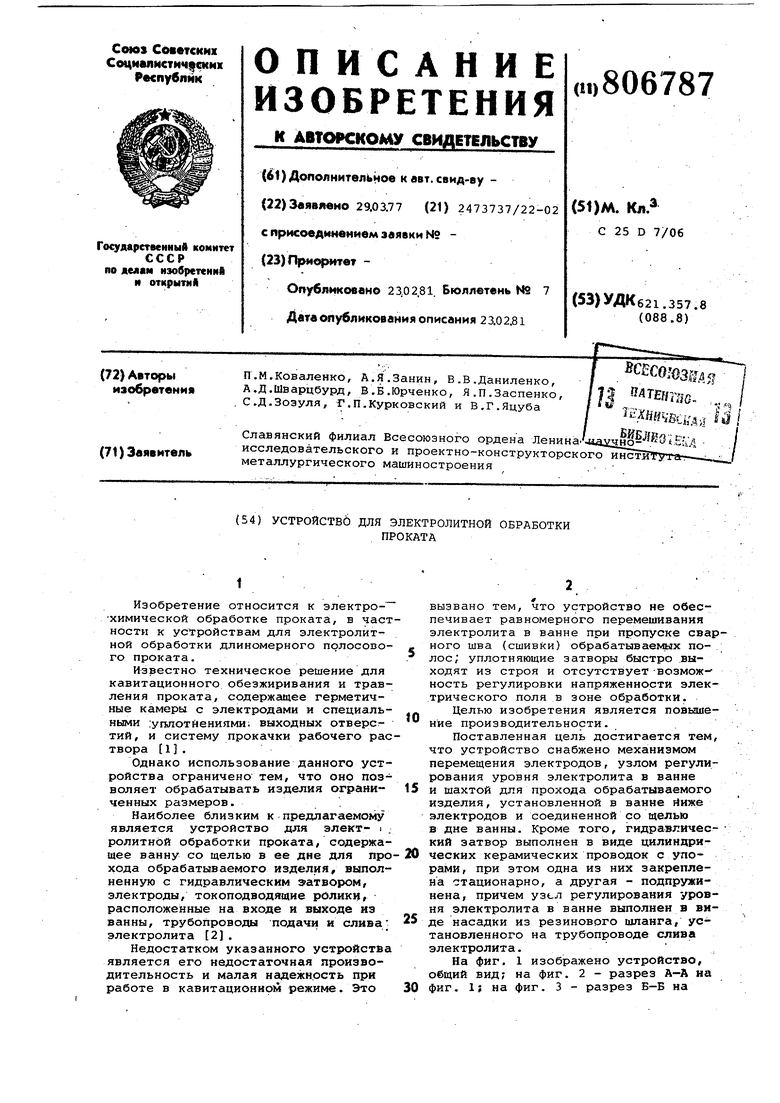

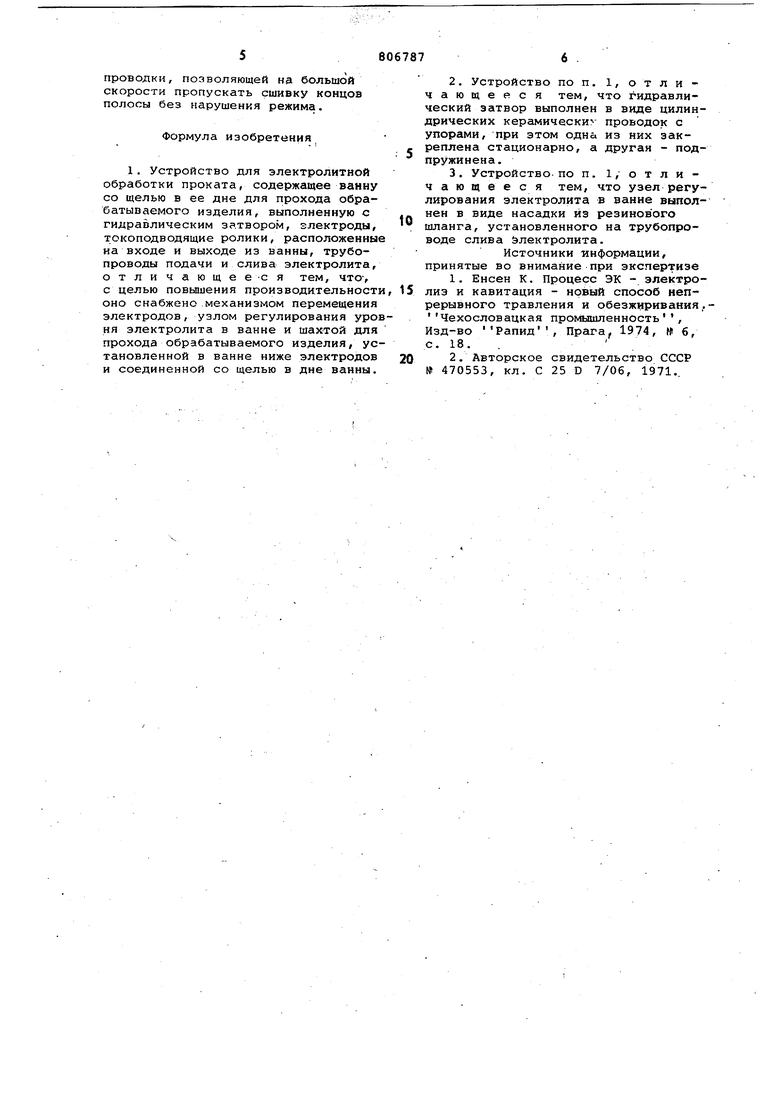

фиг. 1; на фиг. 4 - электрод (анод) плоский; на фиг. 5 - то же, криволинейный; на фиг. 6 - то же, граненый. Устройство состоит из металлической ванны 1, электродов 2 и керамических проводок ,3. Токоподводящие ролики 4 предназначены для транспортирования полосы и передачи потенциала от источника питания (на чертеже не показан). Механизм 5 предназначен для регулирования положения электродов 2 относительно обрабатываемой полосы. Снизу ванна 1 устройства снабжена кро.нштейнами 6, которые опираются на изоляторы 7. Сверху ванна 1. устройства снабжена кронштейнами 8, на которые монтируются изоляторы 9, а на последние - штанги 10. В свою очередь,на штангах 10 подвижно закрепляют электроды 2. В дне 11 ванны 1 выполнена щель 12 шириной Е для пропуска обрабатываемого изделия Керамические проводки 3 смонтированы выше дна 11 ванны 1 на величину Н. Щель 12 вьЛполнена в виде шахты и покрыта изоляционным материалом, например резиной. В дно 11 ifatiHbi 1 вварен два трубопровода, из которых трубопровод 13 предназначен для подачи электролита через коллектор 14, а трубопровод 15 предназначен для слива отработанного электролита через узел 16 регулирования уровня электролита, выполненный, например, из эластичной трубы и установленной от дна 11 ванны 1 на высоте Н+д, чем определяется уровень электролита в ванне 1. Величина д-регулируемая. Керамические проводки 3выполнены двух типов, одна из них 17 установлена стационарно, а другая 18 - подвижно. Проводка 18 взаимодействует с пружинными демпферами 19, которые способны пропускать сшивку (сварку) концов oбpaбaтывaeIvиx полос.

Для эффективной концентрации элект рического поля в зону обработки в устройстве предусмотрены профилированные электроды 2 фиг. 4).

Предлагаемое устройство работает следующим образом. В зависимости от вида обработки и желаемой степени очистки изделия выбирают форму электродов 2 типа фиг. 4, 5, 6. Электроды 2 удёшяют от обрабатываемого изделия на заданное расстояние Ц, L,, или L при псишспци механизмов 5. Плоский прокат пропускают через токоподводящие ролики 4 и дно 11 ванны 1. Например, очистку полосы ведут в катодном режиме. К токоподводясцим роликам 4 подключают отрицательный полюс источника питания, который имеет регулировку напряжения 48 - 114 В. Положительный, полюс источника питания подключают к электродам 2 (или при необходимости одновременно и к ванне 1) .

Включают насос (на чертеже не показан) подачи электролита, который поступает в ванну 1 через трубопровод 13 и коллектор 14.

После достижения в ванне 1 заданного уровня электролита включают транспортную схему-(на чертеже не показана) и на инают перемещать прокат с заданной скоростью. Включают источник питания. Изделие (прокат)

Q обрабатывают в заданном режиме. Электролитом могут служить водные растворы солей щелочнь х металлов , Na,, NaCl и другие. Концентрация солей 5-15%, при этом обеспечивается плотность тока на изделии

5 01 - 5 А/см. При такой плотности тока и названном выше напряжении электролит на поверхности проката переходит в режим кипения и кавитации . Через электролит проходит концентрированный поток энергии, под воздействием которого происходит электрический взрыв проводника-электролита . Приэлектродный слой превращается в однообразную разрядную камеру. Ввиду того, что преградой для разрядов с одной стороны является электролит-, а с другой - изделие, то важное значение имеет режим подачи электролита.

в рабочей зоне, определяемой величиной д (фиг. 1), минимальная турбулентность потока для того, чтобы условия кавитации по всей поверхносc ти обработки были одинаковыми.

Наличие в устройстве щели 12 в виде шахты гасит энергию струи электролита и в зону обработки электролит поступает с минимальной турбулентностью, практически ламинарным

0 потоком.

Повышение производительности устройства Достигается за счет снижения турбулентности потока электролита и создания оптимальных условий для режима кавитации; наличия шахты, выравнивающей поток электролита и создающей одинаковые условия для обработки изделия с каждой стороны; наличие подвижных электродов и их возможности приближения или удаления от зоны обработки, а также применения профилированных электродов, создающих оптимальное электрическое поле на изделии, позволяющих регулировать

е степень очистки поверхности, например более тщательно очищать кромки полосы предназначенной для изготовления сварных труб.

Повышение эксплуатационной надежности достигается за счет применения

0 круглых керамических проводок, образующих гидродинамический режим движения полосы относительно проводки, т.е. режим постоянного тонкого слоя электролита, играющего роль смазки; наличия подпружиненной подвижной проводки, позволяющей на большой скорости пропускать сшивку концов полосы без нарушения режима. Формула изобретения 1. Устройство для электролитной обработки проката, содержащее ванну со щелью в ее дне для прохода обрабатываемого изделия, выполненную с гидравлическим затвором, электроды, токоподводящие ролики, расположенные на входе и выходе из ванны, трубопроводы подачи и слива электролита, отличающее С я тем, что-, с целью повышения производительности оно снабжено механизмом перемещения электродов, узлом регулирования уров ня электролита в ванне и шахтой для прохода обрабатываемого изделия, установленной в ванне ниже электродов и соединенной со щелью в дне ванны. 2.Устройство поп. 1, отличающеес я тем, что гидравлический затвор выполнен в виде цилиндрических керамических проводок с упорами, при этом одна, из них закреплена стационарно, а другая - подпружинена. 3.Устройство.по п. 1,отличающееся тем, что узел регулирования электролита в ванне выполнен в виде насадки из резинового шланга, установленного на трубопроводе слива Электролита. Источники информации, принятые во внимание при экспертизе 1.Енсен К. Процесс ЭК - электролиз и кавитация - новый способ непрерывного травления и обезж1;|ривания, Чехословацкая промышленность , Изд-во Рапид , Прага, 1974, № б, с. 18. . . 2.Авторское свидетельство СССР № 470553, кл. С 25 D 7/06, 1971..

Прмат

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электролитной обработки проката | 1978 |

|

SU883195A2 |

| Агрегат электрохимической обработки проволоки | 1986 |

|

SU1461775A1 |

| Агрегат для непрерывной обработки плоского проката | 1978 |

|

SU749123A1 |

| Устройство для электрохимической обработки длинномерных изделий микронных толщин | 1977 |

|

SU781002A1 |

| ГОРИЗОНТАЛЬНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЛИННОМЕРНЫЙ ПРОКАТ | 1990 |

|

RU2013471C1 |

| Агрегат для электрохимической обработки длинномерного проката | 1988 |

|

SU1669998A1 |

| Устройство для обработки в электролите | 1978 |

|

SU751113A1 |

| Агрегат для непрерывного горячего лужения жести | 1979 |

|

SU865965A1 |

| Установка для электрохимической обработки изделий | 1971 |

|

SU470553A1 |

| Агрегат электрохимического травления длинномерных изделий | 1986 |

|

SU1712471A2 |

4:

I

./ч

Ч

,х

t

UsScAue

Авторы

Даты

1981-02-23—Публикация

1977-03-29—Подача