Способы обработки отработанных щелоков целлюлозного производства после регенераций основания при помощи электролиза с применением пористой диафрагмы известны.

Предлагаемый способ отличается тем, что выделенную при электролизе органическую часть щелоков сульфит-целлюлозного производства для отделения летучих органических веществ подвергают перегонке, а сухой остаток термическим путем разлагают на сернистый газ и сульфитный уголь.

Отработанный щелок подвергается действию постоянного электрического тока напряжением 5 в.

Наиболее подходящими и дещевыми для данного случая электродами являются нержавеющая сталь для катода и угольный электрод для анода. Для регенерации и выде.. ления основания в чистом виде применяется керамическая, асбестовая .или парусиновая диафрагма. Для электрохимического разложения огработанный щелок заливается внутрь диафрагмы и служит в процессе электролиза анолитом. Диафрагма снаружи смывается водой, которая в процессе электролиза служит католитом. Щелок под действием постоянного тока разлагается 33

с выделением основания, проходит через диафрагму и накапливается в виде щелочи, в католите. Органическая часть отработанного щелока, освобожденная от основания, остается внутри диафрагмы (в сфере анода).

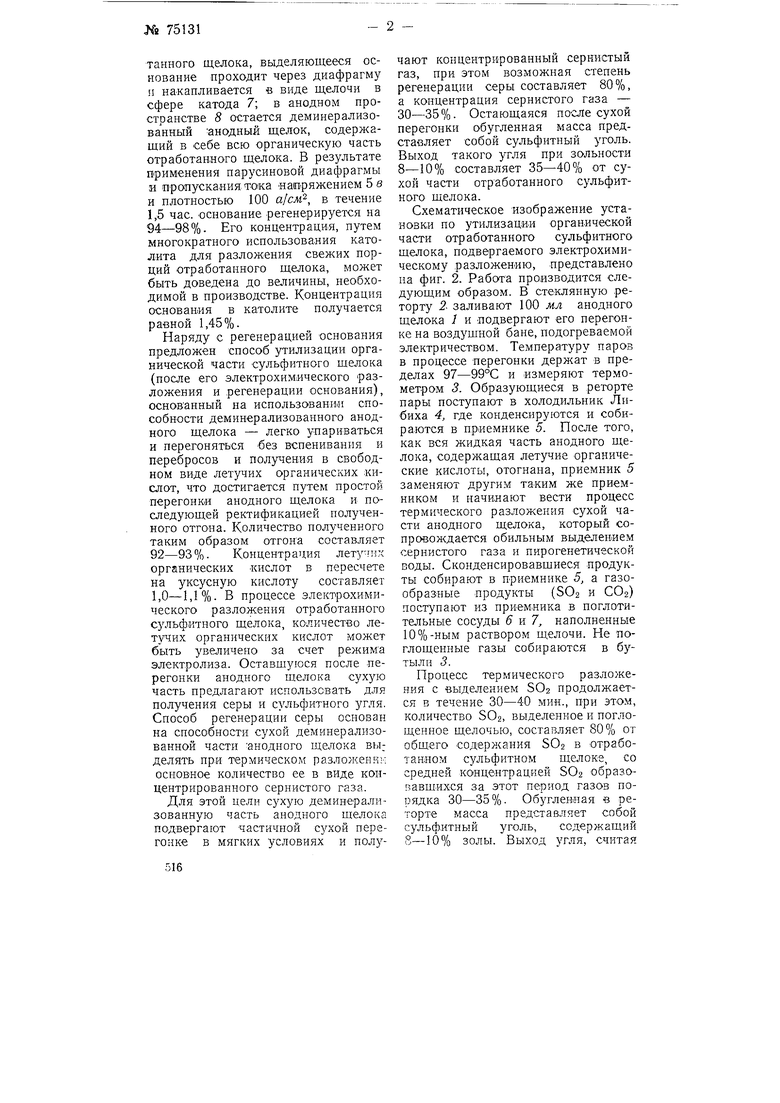

Работа проводится в электролизере, схематически изображенном на фиг. 1. В стеклянный резервуар / емкостью в один литр заливают воду; одновременно в диафрагму 2 заливают отработанный щелок и опускают электроды 3 и 4, укрепленные при ПОМОЩИ: клемм 6 на эбонитовой пластинке 5, свободно лежащей на резервуаре У. Эбонитовая пластинка щириной 5 см и толщиной 5 мм имеет продольный прорез, который служит для изменения расстояния между электродами. Количество заливаемой воды и отработанного щелока должно быть таким, чтобы их уровни находились на одинаковой высоте. Обычно заливается 100 мл щелока и 300 мл воды. Подготовленный таким образом электролизер подключается к источнику постоянного тока. Сила тока I напряжение контролируются включенными в цепь приборами и регулируются реостатом. При электрохимическом разложении отрабо515

тайного щелока, выделяющееся основание проходит через диафрагму i накапливается е виде щелочи в сфере катода 7; в анодном пространстве 8 остается деминерализованный -анодный щелок, содержащий в себе всю органическую часть отработанного щелока. В результате применения парусиновой диафрагмы и Пропускайия тока напряжением 5 в и плотностью 100 а/см, в течение 1,5 час. основание регенерируется на 94-98%. Его концентрация, путем многократного использования католита для разложения свежих порций отработанного щелока, может быть доведена до величины, необходимой в производстве. Концентрация основания в католите получается равной 1,45%.

Наряду с регенерацией основания предложен способ утилизации органической части сульфитного щелока (после его электрохимического разложения и регенерации основания), основанный на использовании способности деминерализованного анодного щелока - легко упариваться и перегоняться -без вспенивания и перебросов и получения в свободном виде летучих органических кислот, что достигается путем простой перегонки анодного щелока и последующей ректификацией полученного отгона. Количество полученного таким образом отгона составляет 92-93%. Концентрация летушх органических кислот в пересчете на уксусную кислоту составляет 1,0-1,1%. В процессе электрохимического разложения отработанного сульфитного щелока, количество летучих органических кислот может быть увеличено за счет режима электролиза. Оставшуюся после перегонки анодного щелока сухую часть предлагают использовать для получения серы и сульфитного угля. Способ регенерации серы основан на способности сухой деминерализованной части анодного щелока вьь делять при TepMH4ecKOjM разложенкг; основное количество ее в виде концентрированного сернистого газа.

Для этой цели сухую деминерализованную часть анодного щелока подвергают частичной перегонке в мягких условиях и получают концентрированный сернистый газ, при этом возможная степень регенерации серы составляет 80%, а концентрация сернистого газа - 30-35%. Остающаяся поСле сухой перегонки обугленная масса представляет собой сульфитный уголь. Выход такого угля при зольности 8-10% составляет 35-40% от сухой части отработанного сульфитного щелока.

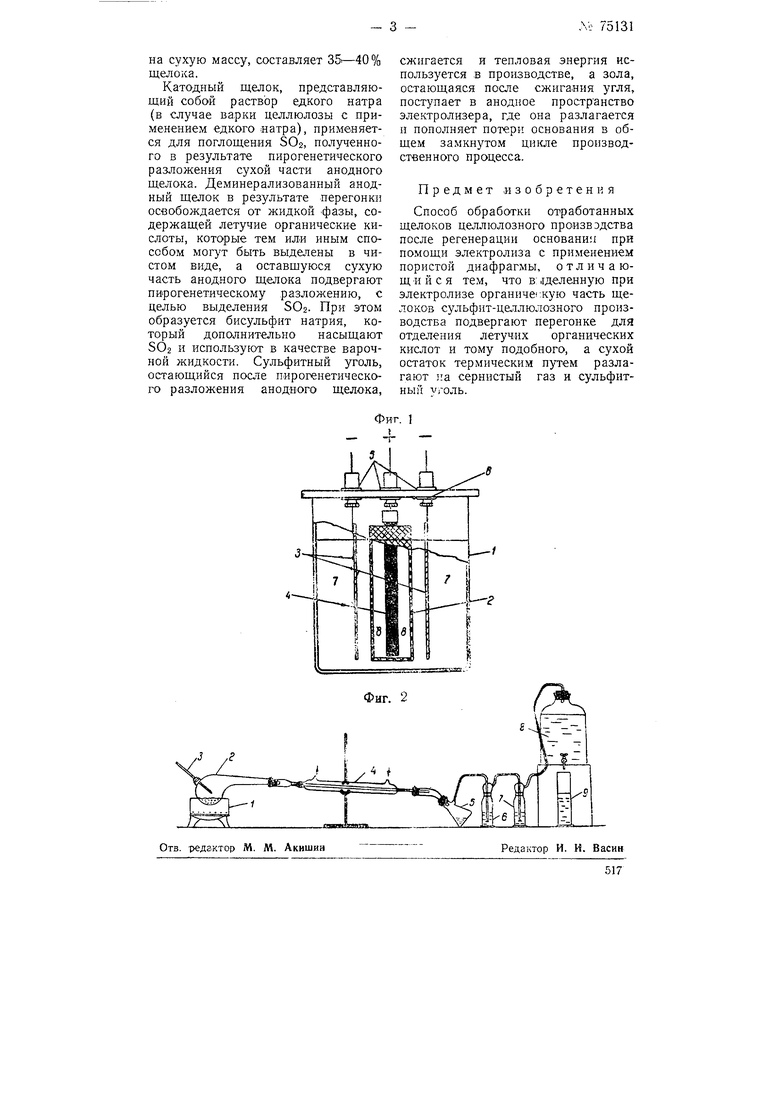

Схематическое изображение установки по утилизации органической части отработанного сульфитного щелока, подвергаемого электрохимическому разложению, представлено на фиг. 2. Работа производится следующим образом. В стеклянную реторту 2- заливают 100 мл анодного щелока / и подвергают его перегонке на воздущной бане, подогреваемой электричеством. Температуру паров в процессе перегонки держат в пределах 97-99°С и измеряют термометром 3. Образующиеся в реторте пары поступают в холодильник Либиха 4, где конденсируются и собираются в приемнике 5. После того, как вся жидкая часть анодного щелока, содержащая летучие органические кислоты, отогнана, приемник 5 заменяют другим таким же приемником и начинают вести процесс термического разложения сухой части анодного щелока, который сопровождается обильным выделением сернистого газа и пирогенетической воды. Сконденсировавщиеся продукты собирают в приемнике 5, а газообразные продукты (SO2 и С02) поступают из приемника в поглотительные сосуды и 7, наполненные 10%-ным раствором щелочи. Не поглонденные газы собираются в бутыли 3.

Процесс термического разложения с выделением SOj продолжается в течение 30-40 мин., при этом, количество SOg, выделенное и поглощенное щелочью, составляет 80% от общего содержания S02 в отработанном сульфитном щелоке, со средней концентрацией SO2 образовавшихся за этот период газов порядка 30-35%. Обугленная в реторте масса представляет собой сульфитный уголь, содержащий 8-10% золы. Выход угля, считая

Авторы

Даты

1949-01-01—Публикация

1948-07-19—Подача