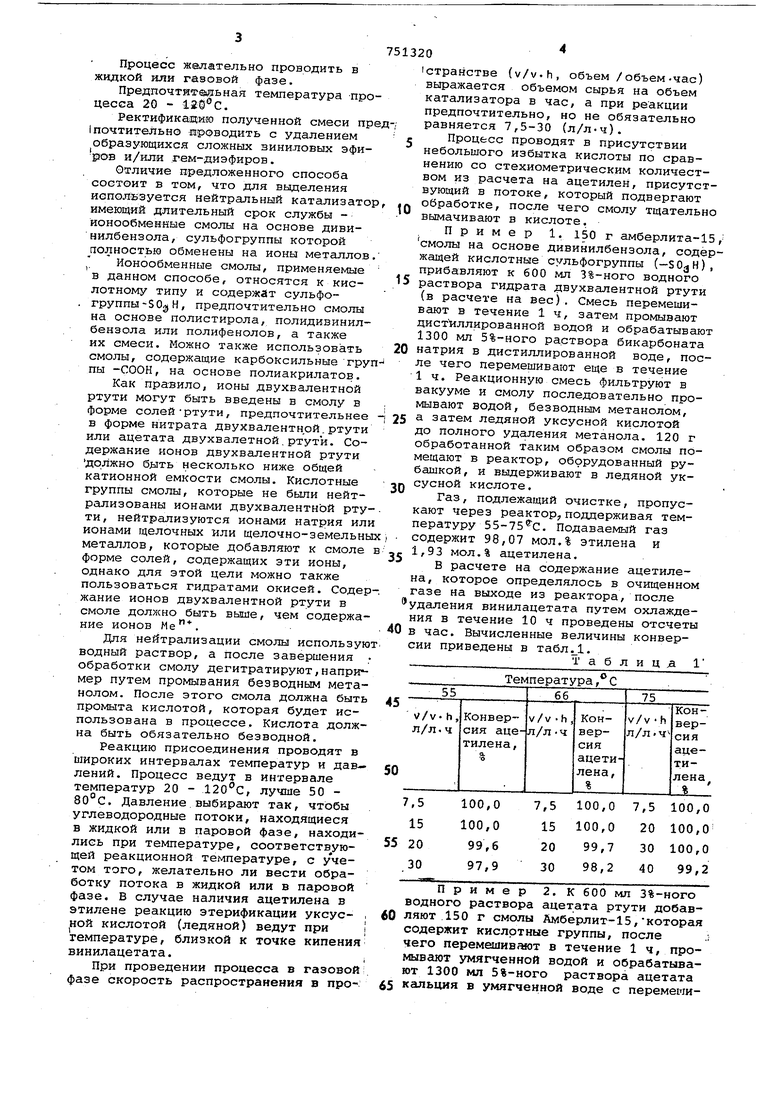

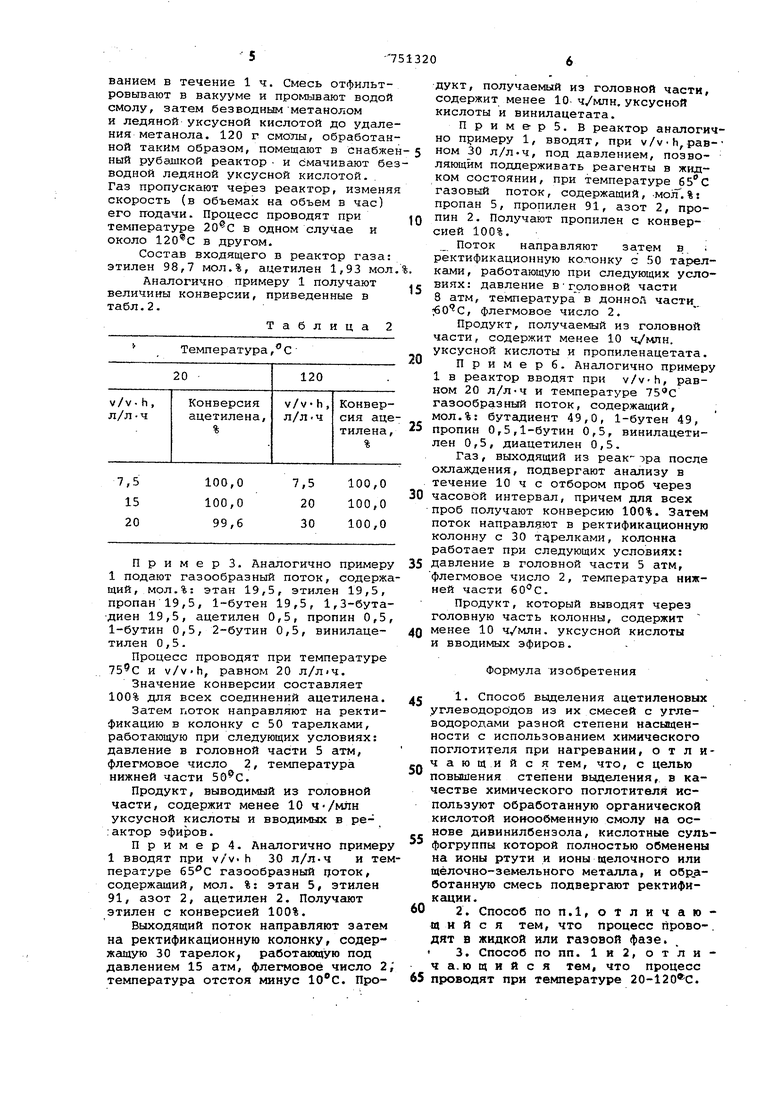

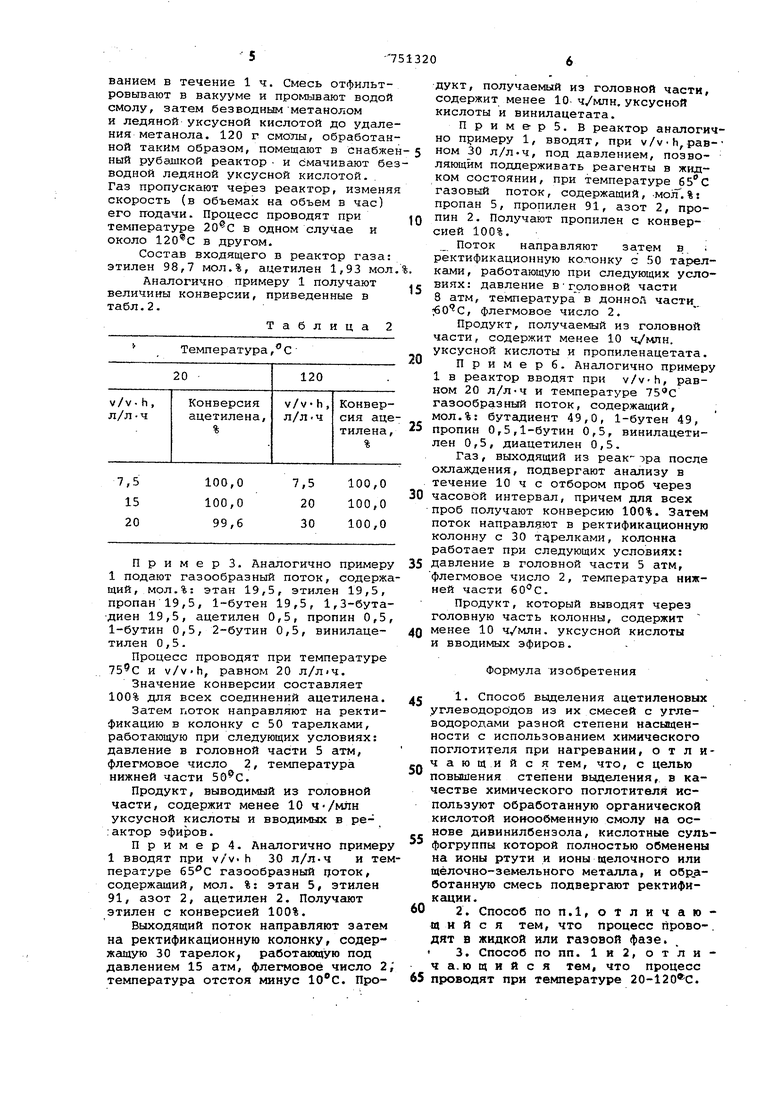

Процесс желательно проводить в жидкой или газовой фазе. Предпочтительная температура процесса 20 - . Ректификацию полученной смеси пре Iпочтительно проводить с удалением образующихся сложных виниловых эфиров и/или гем-диэфиров. Отличие предложенного способа состоит в том, что для выделения испоЛБзуется нейтральный катализатор имеющий длительный срок службы ионообменные смолы на основе дивинилбензола, сульфогруппы которой полностью обменены на ионы металлов j Ионообменные смолы, применяемые в данном способе, относятся к кислотному типу и содержат сульфогруппы-SO H, предпочтительно смолы на основе полистирола, полидивинилбензола или полифенолов, а также их смеси. Можно также использовать смолы, содержащие карбоксильные гру пы -СООН, на основе полиакрилатов. Как правило, ионы двухвалентной ртути могут быть введены в смолу в форме солейртути, предпочтительнее в форме нитрата двухвалентной.ртути или ацетата двухвалетной,ртути. Содержание ионов двухвалентной ртути должно 6fJTb несколько ниже общей катионной емкости смолы. Кислотные группы смолы, которые не были нейтрализованы ионами двухвалентной рту ти, нейтрализуются ионами натрия ил ионами щелочных или щелочно-земельн металлов, которые добавляют к смоле форме солей, содержащих эти ионы, однако для этой цели можно также пользоваться гидратами окисей. Соде жание ионов двухвалентной ртути в смоле должно быть выше, чем содержа ние ионов Me. Для нейтрализации смолы использу водный раствор, а после завершения обработки смолу дегитратируют,напри мер путем промывания безводным мета нолом. После этого смола должна быт промыта кислотой, которая будет использована в процессе. Кислота долж на быть обязательно безводной. Реакцию присоединения проводят в широких интервалах температур и дав- 71ений. Процесс ведут в интервале температур 20 - 120с, лучше 50 80°С. Давление выбирают так, чтобы углеводородные потоки, находящиеся в жидкой или в паровой фазе, находи лись при температуре, соответств ующей реакционной температуре, с учетом того, желательно ли вести обработку потока в жидкой или в паровой фазе, В случае наличия ацетилена в эти7;ене реакцию этерификации уксусной кислотой (ледяной) ведут при температуре, близкой к точке кипения винилацетата. При проведении процесса в газовой фазе скорость распространения в про01странстве (v/v.h, объем /объем-час) выражается объемом сырья на объем катализатора в час, а при реакции предпочтительно, но не обязательно равняется 7,5-30 (л/л-ч). Процесс проводят в присутствии небольшого избытка кислоты по сравнению со стехиометрическим количеством из расчета на ацетилен, присутствующий в потоке, который подвергают обработке, после чего смолу тщательно вымачивают в кислоте. Пример 1. 150 г амберлита-15, смолы на основе дивинилбензола, содержащей кислотные сульфогруппы (-S O-j Н) , прибавляют к 600 мл 3%-ного водного раствора гидрата двухвалентной ртути (в расчете на вес). Смесь перемешивают в течение 1 ч, затем промывают дистиллированной водой и обрабатывают 1300 мл 5%-ного раствора бикарбоната натрия в дистиллированной воде, после чего перемешивают еще в течение 1 ч. Реакционную смесь фильтруют в вакууме и смолу последовательно промывают водой, безводным метанолом, а затем ледяной уксусной кислотой до полного удаления метанола. 120 г обработанной таким образом смолы помещают в реактор, оборудованный рубашкой , и выдерживают в ледяной уксусной кислоте. Газ, подлежащий очистке, пропускают через реактор, поддерживая температуру 5 5-75 С. Подаваемый газ содержит 98,07 мол.% этилена и 1,93 мол.% ацетилена. В расчете на содержание ацетилена, которое определялось в очищенном газе на выходе из реактора, после удаления винилацетата путем охлаждения в течение 10 ч проведены отсчеты в час. Вычисленные величины конверсии приведены в табл.1. т а б л и ц л 1 Температура, С Пример 2. К 600 мл 3%-ного водного раствора ацетата ртути добавляют 150 г смолы Амберлит-15,которая содержит кислотные группы, после чего перемешивают в течение 1 ч, промывают умягченной водой и обрабатывают 1300 мл 5%-ного раствора ацетата кальция в умягченной воде с перемешиванием в течение 1 ч. Смесь отфильтровывают в вакууме и промывают водой смолу, затем безводным метанолом и ледяной уксусной кислотой до удале ния метанола. 120 г смолы, обработан ной таким образом, помещают в снабже ный рубашкой реактор и смачивают бе водной ледяной уксусной кислотой. Газ пропускают через реактор, изменя скорость (в объемах на объем в час) его п одачи. Процесс проводят при температуре в одном случае и около 120с в другом. Состав входящего в реактор газа: этилен 98,7 мол.%, ацетилен 1,93 мол Аналогично примеру 1 получают величины конверсии, приведенные в табл.2. Таблица 2 Температура,С Пример 3. Аналогично примеру 1 подают газообразный поток, содерж щий, мол.%: этан 19,5, этилен 19,5, пропан 19,5, 1-бутен 19,5, 1,3-бута диен 19,5, ацетилен 0,5, пропин 0,5 1-бутин 0,5, 2-бутин 0,5, винилацетилен 0,5. Процесс проводят при температуре и v/Vh, равном 20 л/ЛЧ. Значение конверсии составляет 100% для всех соединений ацетилена. Затем поток направляют на ректификацию в колонку с 50 тарелками, работающую при следующих условиях: давление в головной части 5 атм, флегмовое число 2, температура нижней части . Продукт, выводимый из головной части, содержит менее 10 ч-/млн уксусной кислоты и вводимых в ре: актор эфиров. П р и м е р 4. Аналогично пример 1 вводят при V/V.h 30 л/л.ч и те пературе газообразный IJOTOK, содержащий, мол. %: этан 5, этилен 91, азот 2, ацетилен 2. Получают этилен с конверсией 100%. Выходящий поток направляют затем на ректификационную колонку, содержащую 30 тарелок, работающую под давлением 15 атм, флегмовое число 2 температура отстоя минус . Продукт, получаемый из головной части, содержит менее 10 ч/млн, уксусной кислоты и винилацетата. Пример5. В реактор аналогично примеру 1, вводят, при v/vh, рав-ном 30 л/л-ч, под давлением, позволяющим поддерживать реагенты в жидком состоянии, при температуре газовый поток, содержащий, .Mo3f. % пропан 5, пропилен 91, азот 2, пропин 2. Получают пропилен с конверсией 100%. Поток направляют затем в ректификационную колонку с 50 тарелКс1ми, работающую при следующих условиях: давление в г рловной части 8 атм, температура в донной части, , флегмовое число 2. Продукт, получаемый из головной части, содержит менее 10 ч/мпн. уксусной кислоты и пропиленацетата. П р и м е р 6. Аналогично примеру 1 в реактор вводят при v/v-h, равном 20 л/л-ч и температуре газообразный поток, содержащий, мол.%: бутадиент 49,0, 1-бутен 49, пропин О,5,1-бутин 0,5, винилацетилен 0,5, диацетилен 0,5. Газ, выходящий из реак- ра посде охлаждения, подвергают анализу в течение 10 ч с отбором проб через часовой интервал, причем для всех проб получают конверсию 100%. Затем поток направляют в ректификационную колонну с 30 тарелками, колонна работает при следующих условиях: давление в головной части 5 атм, флегмовое число 2, температура нижней части . Продукт, который выводят через головную часть колонны, содержит менее 10 ч/млн, уксусной кислоты и вводимых эфиров. Формула изобретения 1. Способ выделения ацетиленовых углеводородов из их смесей с углеводородами разной степени насыщенности с использованием химического поглотителя при нагревании, о т л ич ающи и с я тем, что, с целью повышения степени выделения, в качестве химического поглотителя используют обработанную органической кислотой ионообменную смолу на основе дивинилбензола, кислотные сульфогруппы которой полностью обменены на ионы ртути и ионы щелочного или щёлочно-зе ь1ельного метгшла, и обр.аботанную смесь подвергают ректификации. 2. Способ ПОП.1, О1личающ и и с я тем, что процесс проводят в жидкой или газовой фазе. 3. Способ попп. 1и2, отлича.ющийся тем, что процесс проводят при температуре 20-120 С.

1 751320 8

4. Способ по пп.1,2иЗ,от-1. Авторское свидетельство СССР

личающийся тем, что при№ 89358/ кл. С 07 С 7/12, опублик.

ректификации полученной смеси уда-1956. ляют образующиеся виниловые эфиры

и/или гем-диэфиры.2. Авторское свидетельство СССР

Источники информации,j № 263589, кл. С 07 С 7/00, опублик,

принятые во внимание при экспертизе1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ацетона или ацетальдегида | 1976 |

|

SU743578A3 |

| Способ очистки пропана или пропилена или бутадиена от примесей ацетиленовых углеводородов | 1975 |

|

SU1068030A3 |

| Способ очистки бутадиен-или пропиленсодержащих углеводородных потоков от ацетиленовых углеводородов | 1976 |

|

SU991943A3 |

| Способ выделения диолефиновых углеводородов | 1971 |

|

SU466650A3 |

| Способ получения полиолефинов | 1972 |

|

SU477578A3 |

| Способ получения диметилового эфира | 1973 |

|

SU929006A3 |

| Способ выделения бутадиена | 1975 |

|

SU897107A3 |

| Способ получения сополимеров изобутилена | 1972 |

|

SU493975A3 |

| Способ получения индола | 1972 |

|

SU510995A3 |

| Способ получения карбоцепных полимеров | 1973 |

|

SU507248A3 |

Авторы

Даты

1980-07-23—Публикация

1976-07-08—Подача