1

Изобретение относится к технологии очистки внутренних поверхностей деталей машин и может быть применено, в частности, в авиационной промышленности при очистке от загрязнений трубопроводов, деталей гидравлических и топливных агрегатов, а также других элементов жидкостных систем летательных аппаратов.

Изобретение может быть применено с той же целью при производстве и ремонте изделий обш,его и специального машиностро.ения.

Известен способ очистки внутренней поверхности изделий, заключаюшийся в прокачке моющей жидкости через полость очи-,; щаемого изделия .

Недостатком известного способа является необходимость применения насосов большой производительности для создания высокоскоростного потока моюшей жидкости.

Цель изобретения - повышение эффективности очистки полых изделий при умеренной производительности насосной установки.

Поставленная цель достигается тем, что полость изделия заполняют моющей жидкостью частично, затем изделие вращают вокруг оси и одновременно охлаждают жидкость до образования слоя льда на стенках очищаемой поверхности изделия, после чего

через полость изделия прокачивают нагретую жидкость.

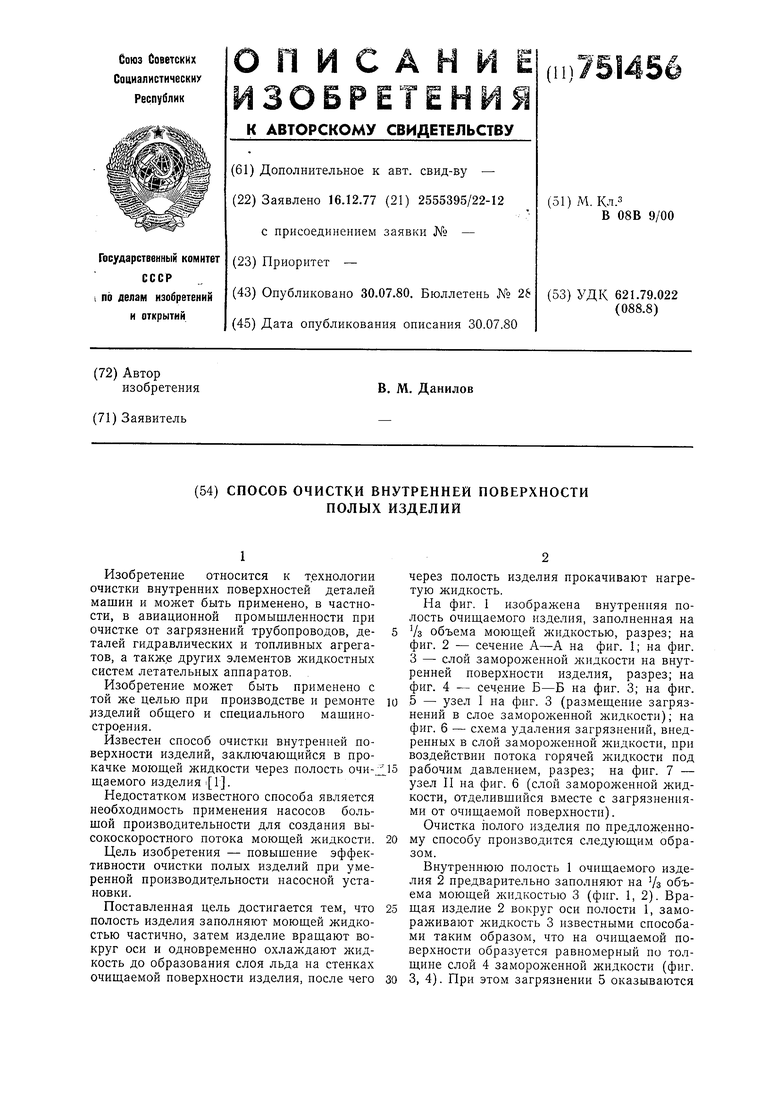

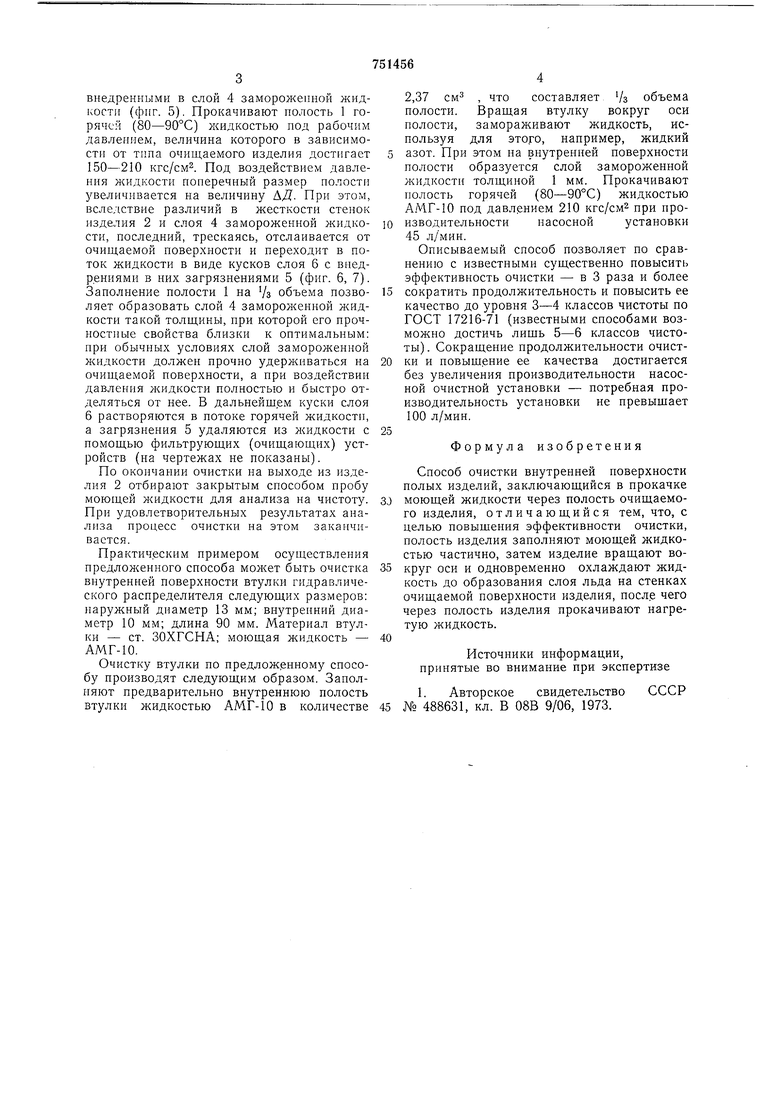

На фиг. 1 изображена внутренняя полость очищаемого изделия, заполненная на

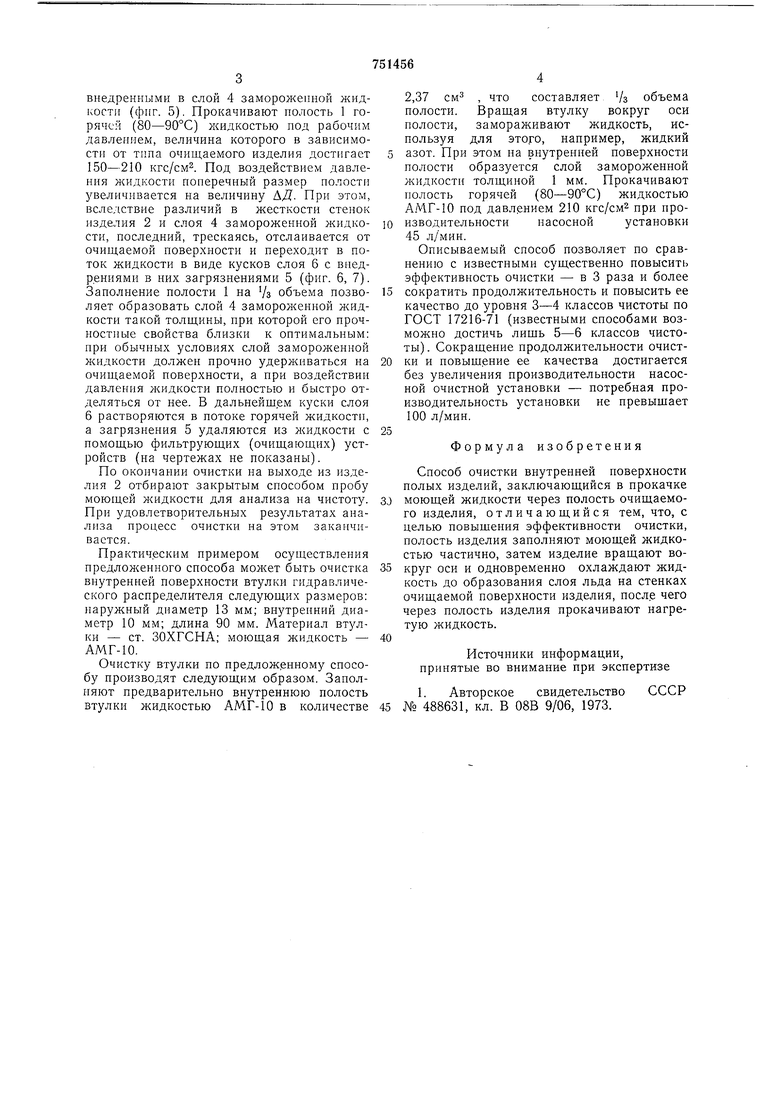

5 Vs объема моющей жидкостью, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - слой замороженной жидкости на внутренней поверхности изделия, разрез; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг.

10 5 - узел I на фиг. 3 (размещение загрязнений в слое замороженной жидкости); на фиг. 6 - схема удаления загрязнений, внедренных в слой замороженной жидкости, при воздействии потока горячей жидкости под

15 рабочим давлением, разрез; на фиг. 7 - узел II на фиг. 6 (слой замороженной жидкости, отделившийся вместе с загрязнениями от очишаемой поверхности). Очистка полого изделия по предложенному способу производится следующим образом.

Внутреннюю полость 1 очищаемого изделия 2 предварительно заполняют на Vs объема моющей жидкостью 3 (фиг. 1, 2). Вращая изделие 2 вокруг оси полости 1, замораживают жидкость 3 известными снособами таким образом, что на очищаемой поверхности образуется равномерный по толщине слой 4 замороженной жидкости (фиг.

30 3, 4). При этом загрязнении 5 оказываются

внедренными в слой 4 заморожепно жидкости (фиг. 5). Прокачивают иолость 1 горячей (80-90°С) жидкостью под рабочим давлением, величина которого в зависимости от тииа очищаемого изделия достигает 150-210 кгс/см. Под воздействием давления жидкости ноперечный размер нолости увеличивается иа величину АД. При этом, вследствие различий в жесткости стенок изделия 2 и слоя 4 замороженной жидкости, последний, трескаясь, отслаивается от очищаемой поверхности и переходит в поток жидкости в виде кусков слоя 6 с внедрениями в них загрязнениями 5 (фиг. 6, 7). Заполнение полости 1 на /з объема позволяет образовать слой 4 замороженной жидкости такой толщины, при которой его прочностные свойства близки к оптимальным: при обычных условиях слой замороженной жидкости должен прочно удерживаться на очищаемой поверхности, а при воздействии давления жидкости полностью и быстро отделяться от нее. В дальнейшем куски слоя 6 растворяются в потоке горячей жидкости, а загрязнения 5 удаляются из жидкости с помощью фильтрующих (очищающих) устройств (на чертежах не показаны).

По окончании очистки па выходе из изделия 2 отбирают закрытым сиособом пробу моющей жидкости для анализа на чистоту. При удовлетворительных результатах анализа процесс очистки на этом заканчивается.

Практическим примером осуществлепия предложеиного способа может быть очистка внутренней поверхности втулки гидравлического распределителя следующих размеров: наружный диаметр 13 мм; внутреиний диаметр 10 мм; длина 90 мм. Материал втулки - ст. ЗОХГСНА; моющая жидкость - АМГ-10.

Очистку втулки по предложенному способу производят следующим образом. Заполняют предварительно внутреннюю полость втулки жидкостью АМГ-10 в количестве

2,37 см , что составляет /з объема полости. Вращая втулку вокруг оси полости, замораживают жидкость, используя для этого, например, жидкий 5 азот. При этом на внутренней поверхности полости образуется слой замороженной жидкости толщиной 1 мм. Прокачивают полость горячей (80-90°С) жидкостью А.МГ-Ю под давлением 210 кгс/см при производительности иасосной установки 45 л/мии.

Описываемый способ позволяет по сравнению с известными существенно повысить эффективность очистки - в 3 раза и более

5 сократить продолжительность и повысить ее качество до уровня 3-4 классов чистоты по ГОСТ 17216-71 (известными способами возможно достичь лишь 5-6 классов чистоты). Сокращение продолжительности очистки и повышение ее качества достигается без увеличения производительности насосной очистной установки - потребная производительность установки не превышает 100 л/мин.

Формула изобретения

Способ очистки внутренней поверхности полых изделий, заключающийся в прокачке

J моющей жидкости через полость очищаемого изделия, отличающийся тем, что, с целью повышения эффективности очистки, полость изделия заполняют моющей жидкостью частично, затем изделие вращают вокруг оси и одновременно охлаждают жидкость до образования слоя льда на стенках очищаемой поверхности изделия, после чего через полость изделия прокачивают нагретую жидкость.

Источники информации, принятые во внимание при экспертизе

СССР

1. Авторское свидетельство 45 № 488631, кл. В 08В 9/06, 1973.

7-J

tpui.j

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки внутренних поверхностей полого изделия | 1987 |

|

SU1496845A1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННИХ ПОЛОСТЕЙ | 2000 |

|

RU2195375C2 |

| Способ удаления накипи с поверхности нагрева теплообменного аппарата | 1989 |

|

SU1721431A1 |

| Способ очистки внутренней поверхности полого изделия | 1989 |

|

SU1736646A1 |

| СПОСОБ ОЧИСТКИ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2211099C2 |

| СПОСОБ УДАЛЕНИЯ НАКИПИ | 2012 |

|

RU2495729C2 |

| СПОСОБ ОЧИСТКИ | 2010 |

|

RU2447958C1 |

| СПОСОБ ОЧИСТКИ ПОЛЫХ ИЗДЕЛИЙ | 2013 |

|

RU2552450C1 |

| Способ ультразвуковой обработки и установка для его осуществления | 2016 |

|

RU2625465C1 |

| Способ очистки сквозных внутренних полостей изделий сложной конфигурации | 1991 |

|

SU1784283A1 |

Г «Of/2.J S f

I,.... r

I I 1 Ч

Фиг. S

4Ч: i 1

РигЛ

(Pui.f

Авторы

Даты

1980-07-30—Публикация

1977-12-16—Подача