1

Изобретение относится к технологическим машинам, применяемым в машиностроении, и может быть использовано в тракторосельхозмашиностроении, в автомобильной промышленности, в вагонострое- 5 НИИ и в других областях машиностроения, имеющих пружинное производство.

Известно устройство, осуш,ествляющее аоследовательную калибровку витков пружины по шагу 1. Это устройство содержит ю полую оправку для размещения пружины. Внутри оправки установлен подвижный в осевом направлении конус. Устройство снабжено подвижными от конуса в направлении, перпендикулярном оси оправки, фик- 15 саторами.

Такое устройство позволяет исправлять пружины, имеющие накопленную погрешность шага, соизмеримую с величиной щага. Однако наличие большого числа под- 20 вижных сопряжений фиксатор - направляющая снижает надежность устройства, особенно при использовании его в условиях калибровки пружины горячей навивки, так как возможно заклинивание фиксаторов 25 при попадании окалины, а также в результате температурных деформаций элементов сопряжений. Кроме того, диапазон применения рассматриваемого устройства ограничен внутренним диаметром пружины, достаточ- 30

ньш для надевания ее на оправку, искрив-, лениями пружины в осевом направлении и загибами во внутрь концов опорных витков.

Известно также устройство для калибровки пружин, осуществляющее калибровку витков пружины по шагу снаружи 2. Это устройство содержит неподвижную матрицу, перемещаемый в вертикальной плоскости пуансон и две ползушки, перемещаемые в горизонтальной плоскости.

Отсутствие подвижных калибрующих элементов - фиксаторов повыщает надежность устройства, базирование пружины и калибровка витков по шагу снаружи устраняют ограничения по величине внутреннего диаметра пружины и позволяют осуществлять калибровку пружин, имеющих искривления в осевом направлении и отгибы наружу концов опорных витков.

Однако при наличии накопленной погрешности шага пружины, соизмеримой с величиной шага, рассматриваемое устройство, выполняющее одновременно калибровку всех витков пружины по шагу, не обеспечивают качественную правку, так как не исключает возможность смятня витков, попадающих на калибрующие выступы матрицы и пуансона.

Целью изобретения является повышение качества калибровки в условиях неавтоматизированного производства пружин горячей навивки, для которого характерно налнчие таких погрешностей геометрической формы, как наконлеииая погрешность шага, соизмеримая с величиной шага иружнны, искривление пружины в осевом направлении и загиб концов опорных витков во внутрь или наружу.

Достигается это тем, что предлагаемое устройство для калибровки цилиндрических пружин сжатия снабжено клиновыми компенсируюшимп фиксаторами, жестко закрепленными в винтовых канавках нуансона и матрицы, ирн этом высота фиксаторов уменьшается от места расположения базового торца иружины па половину диаметра нрутка пружины через каждые 1-4 внтка.

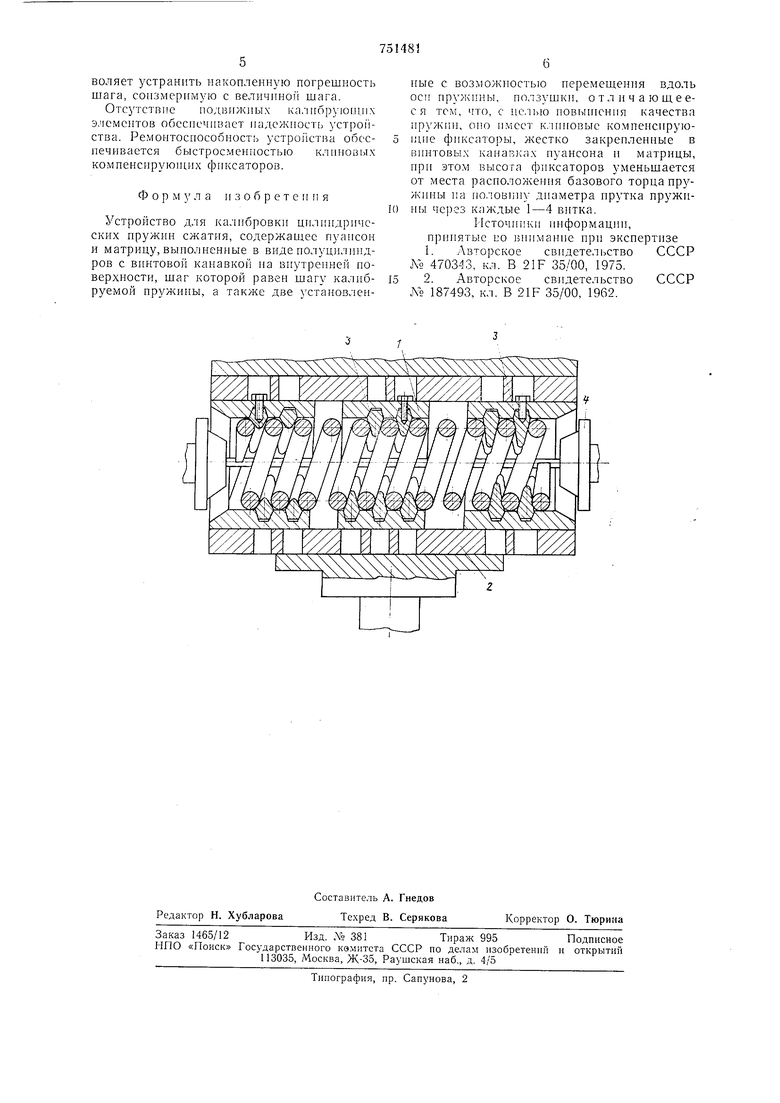

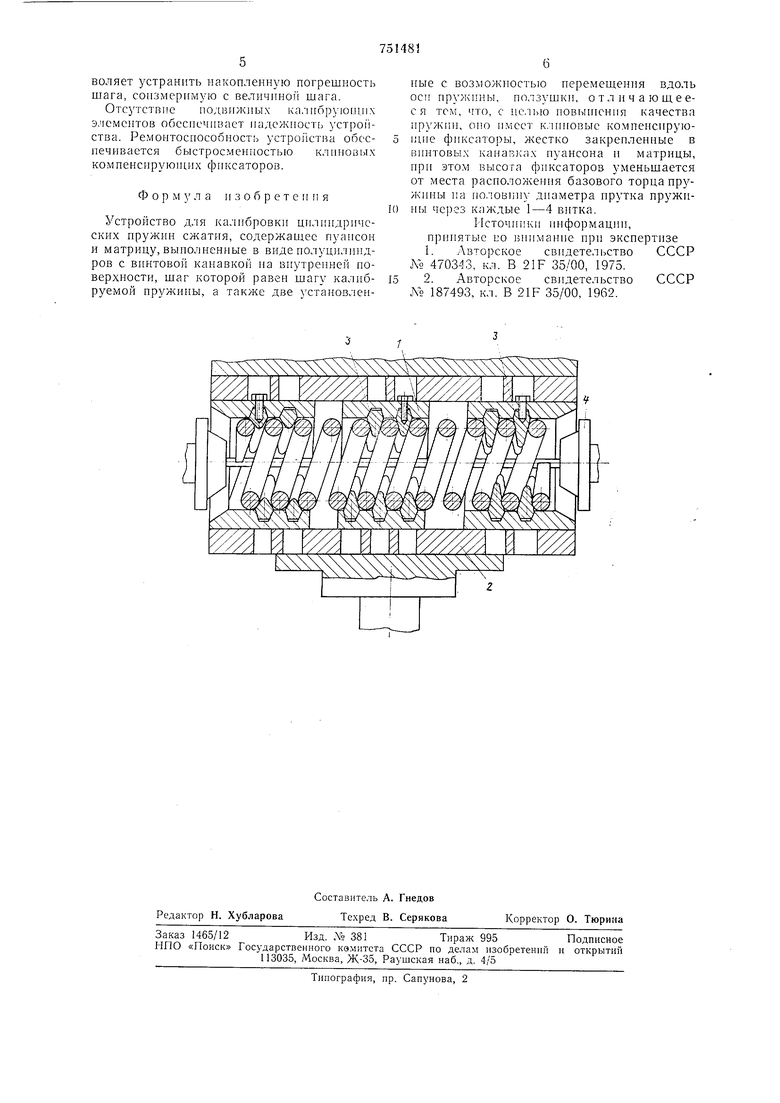

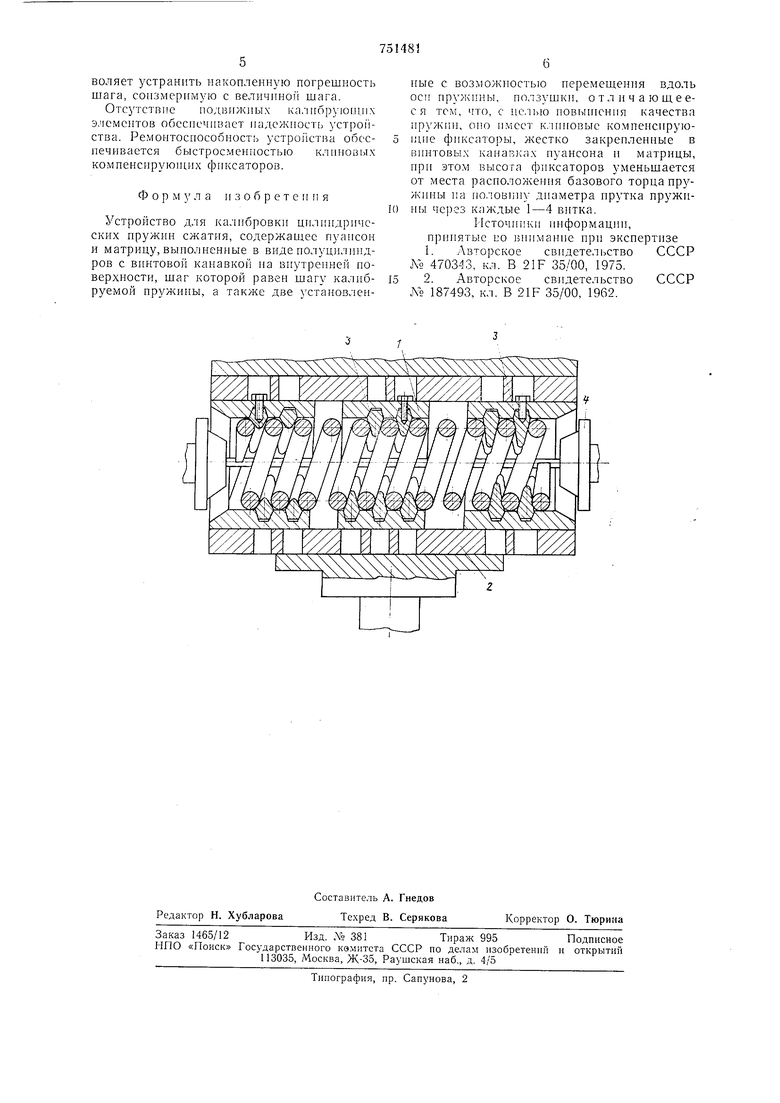

На чертеже изображено устройство для калибровки цилиндрических пружин сжатия, разрез.

Устройство для калибровки цилиндрических пружин сжатия имеет неподвижную матрицу 1 и перемещаемый в вертпкальиой плоскости пуансон 2, выполненные в виде нолуцилиидров с винтовой канавкой на внутренней новерхности, шаг которой равен шагу калибруемой пружины. В винтовых канавках матрнцы н нуансона установлены и жестко закреплены клиновые комненсирующне фиксаторы 3, высота которых ступенчато через каждые 1-4 витка уменьшаетея на половипу дпаметра прутка пружины в направленнн от ее базового торца (на чертеже снрава). Такое выполнение позволяет последовательно калибровать шаг пружины по участкам, устраняя, таким образом, накопленную погрешность шага но частям.

Для калибровки опорных торцов пружины устройство снабжено двумя боковыми ползушками 4, перемеп1аюш,имися в горнзонтальиой плоскости. Для устранения загнбов крайних витков во внутрь нружины ползушки выполнены с заходными коническими выступами. Для устранения отгибов опорных витков пружины наружу внутре)ние поверхности матрицы и пуансона у торцов выполнены с конической заходной частью.

Устройство работает следуюш,им образом.

Нагретая пружина в ориентированном по витку и базовому торцу положении загружается в подвижный пуапсон 2,. иаходяШ.ИЙСЯ в позиции загрузки. По окончании загрузки пуансон с пружиной поднимается вверх и происходит обжатие пружины.

Обжатие осуществляется ступенчато и состоит из 3-х стадий. На первой стадии вступают в работу клиновые компенсируюш,ие фиксаторы 3, находяш,иеся в правой, первой от базового торца, зоне матрицы 1 и пуансона 2, имеюшие высоту рабочей части, равную 3/2 диаметра прутка. Они входят между витками пружины, находящимися в этой зоне; для обеспечения надежного

вхождения нрофиль фиксаторов имеет форму клпна.

При калнбрОБке виткои, иг-ходищнхся в

Iзоне матрицы н пуансона, возможно пекоторос осевое смешение остальных В1ггков

нружины. Чтобы фиксаторы иоследуюш,1х

IIи III ЗОИ матрицы н пуансона не препятствовали этому смешению, они выполнены уменьшенной высоты - соответственно на

0,5 прутка и на 1,0 прутка. Ноэтому онн в работу не встунают до тех нор, нока фиксаторы I зоны не войдут между витками пружины на глубнну 0,5 прутка. К этому моменту калибровка по шагу витков пружнны, находящнхся в I зоне, завершится н устранится иаконленная погрешность шага, прнходящаяся на эту часть иружины.

На второй стадии фиксаторы I зоны матрицы и пуансона нродолжают входнть между витками пружииы, находящнмися в этой зоне, не изменяя их расноложения. Эти витки оетаютея в фиксироваином положении. Нри этом встуиают в работу фиксаторы II зоны. Онн входят между внткамн пружпны, находящнмися во II зоне .матрицы н нуансона, калибруют шаг нружинЕзГ на соответствующнх витках н устраняют накопленную погрешность шага, нриходян1уюся на эту часть пружины. При этом фиксаторы

III зоны не препятствуют иот.южиому осевому смеи 1ени1о остазншхся IUITKOB пружины, так как высота их рабочего профиля уменьшена на 0,5 нрутка по сравнению с фиксаторами II зоны.

На третьей стадии фиксаторы I и II зон матрнцы н нуапсона продолжают фнксироi;fiTi соотьетстиуюнию витки пружины и BCivHciioT 13 работу фиксаторы 1П зоны. ЗаBepuiacTCK калибровка шага иружины и устраняется оставшаяся часть наконлеииой погрешности шага. Кроме того, при завершении обжатия устраняется искривление пружины в осевом направлепни.

По окончании калибровки шага происхоДит обжатне опорных торцов пружины боковыми иолзушками. При этом коническими заходными выступами ползушек устрапяются возможные загибы коицов опорных внтков в радиальном нанравленни во

внутрь. Заходные конусы у торцов матрицы н пуансона обеснечнвают устранение отгибов концов опорных внтков нружины в радиальном нанравлении наружу.

По окончании калибровки пуансон опускается в позицию выгрузки, где происходит выталкивание пружины в закалочный агрегат.

Поеледовательпое воздействие разновеликих клиновых компенснруюш,пх фиксаторов, жестко закрепленных в винтовой канавке матрицы и пуансона, на впткн калибруемой пружины обеспечивает деформирование неверно уложенных по шагу витков до необходимого по;1ожения, заданного техническими требованиями на пружину, и позволяет устранить накопленную погрешность шага, соизмеримую с величнной шага.

Отсутствие подвижных калнбруюм1,их элементов обеснечиваст надежность устройства. Ремонтоснособность устройства обеснечивается быстросменностыо клиновых комненсирующнх фиксаторов.

Ф о р м J л а и 3 о б р е т с н н я

Устройство для калнбровкн цнлнндрнчсских пружин сжатня, содержащее пуансон н матрицу, вынолненные в виденолуцилнндров с винтовой канавкой на виутренней новерхности, шаг которой равен шагу калибруемой пружины, а также две установленные с возможностью неремещеиня вдоль осп иружины, нолзушкн, отлнчаюш,ееся тем, что, с НС.1ЫО повынтения качества пружнн, оно пмеет к.пнновые компенспруюnuie ф1н саторы, жестко закрепленные в винтовых канавках пуансона п матрицы, прп этом высота фиксаторов уменьшается от места расноложеппя базового торца пруЖ1П1Ы па половину днаметра прутка пружнпы че)ез каждые 1-4 витка.

Источпикн ппформацнн, прппятые во внимаппе прн экспертнзе

1.Авторское свндетельство СССР К° 470343, кл. В 21F 35/00, 1975.

2.Авторское свидетельство СССР № 187493, кл. В 21F 35/00, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для калибровки цилиндрических изделий | 1980 |

|

SU884801A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Устройство для калибровки цилиндрических пружин сжатия | 1988 |

|

SU1645055A1 |

| Многопозиционный холодновысадочный автомат | 1977 |

|

SU733834A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2018 |

|

RU2688028C1 |

| Штамп для деформирования кольцевых заготовок | 1985 |

|

SU1310078A1 |

| Штамп для обжига концов труб | 1978 |

|

SU795646A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ДЕТАЛИ | 1995 |

|

RU2084306C1 |

| Устройство для калибровки свертных втулок | 1981 |

|

SU969362A1 |

| Устройство для заневоливания цилиндрической пружины | 2015 |

|

RU2615080C1 |

Авторы

Даты

1980-07-30—Публикация

1978-02-17—Подача