(54) ШТАМП ДЛЯ ОБЖИМА КОНЦОВ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обжима тонкостенных трубчатых заготовок | 1978 |

|

SU743757A1 |

| Способ изготовления полых изделий из сварных трубных заготовок | 1990 |

|

SU1761353A1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Способ обжима концов трубчатых деталей | 1975 |

|

SU707658A1 |

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| Способ получения полых изделий из трубчатых заготовок | 1989 |

|

SU1754289A1 |

| Способ изготовления тонкостенных осесимметричных деталей из трубчатых заготовок | 1982 |

|

SU1074634A1 |

| Способ формообразования криволинейной горловины на конце трубной заготовки и устройство для его осуществления | 1987 |

|

SU1484410A1 |

| Способ изготовления оболочек сложного профиля с внутренними рифлями | 2021 |

|

RU2777380C1 |

| Способ изготовления полых деталей | 1976 |

|

SU591254A1 |

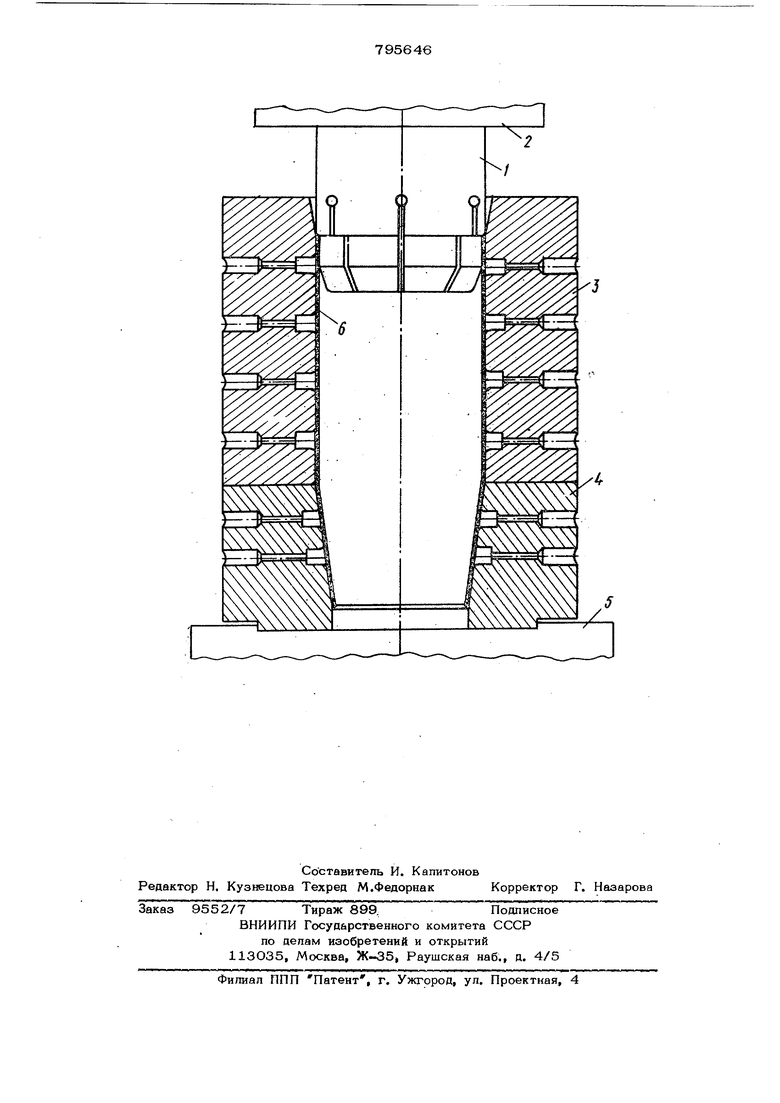

Изобретение относится к обработке метаппов давлением а именно к штампам для обжима цилиндрических трубных заготовок. Известен штамп для обжима с калибровкой крупногабаритных конических переходов. Штамп содержит пуансон, имеющий центрирующий участок с цилиндрической и конической поверхностью, матрицу и контейнер с заходной конической частью lj. В известном штампе из-за наличия зазора feжцy контейнером и цилиндрической частью заготовки .точность центрирования недостаточна. Кроме того, отсутствие подпора необжимаемого участка заготовки обусловливает относительно низкую устойчивость заготовки в процессе обжима, и, как следствие, снижение допустимой сте- лени деформации при обжиме. Потеря устойчивости выражается в появлении коль- оевых гофр на цилиндрической части заготовки. Под влиянием краевого эффекта псн яБлениегофр наибопее вероятно вблизи опорной поверхности пуансона. Высота гофр обычно бывает меньше половины диаметра заготовки. Цель изобретения - улучшение центрирования заготовок при обжиме и повышение устойчивости необжимаемого участка. Цель достигается тем, что в штампе для обжима концов труб, содержащем пуансон с центрирующим участком, матрицу и контейнер с заходной конической частью, заходная часть выполнена с диаметром, меньшим диаметра заготовки на величину допуска па нагружный диаметр цилиндрической части изделия, а на центрирующем участке пуансона выполнены радиальные сквозные пазы. На чертеж-; изображен штамп для обжима цилиндрической трубной заготовки, общий вид. Штамп включает нуансон 1, закрепленный в верхней плите 2 штампа, контейнер 3 с заходной частью, установленный на матрицу 4, неподвижно закрепленную на нижней плите 5 штампа. Штамп работает спедукэщим образом, В верхнем положении -пуансона 1, трубная заготовка 6 устанавпивается в эаходную часть контейнера 3, При ходе вниз пуансон 1 конической поверхностью цент- рирующего участка заходит в трубную заготовку 6 и за счет упругого изменения диаметра его цилиндрической поверхности достигает опорной поверхностью торца трубной заготовки 6. За счет упругого уменьшения диаметра цилиндрической поверхности создается внутренний подпор на участке, где вероятность появления гофр наибольшая. Высота цилиндрического учас ка принята равной половине диаметра заго товки, что связано с высотой возможных гофр. При дальнейшем движении пуансона 1 вниз заготовка 6 заталкивается в контейнер 3, при этом происходит незначительное обжатие заготовки 6 (на 1-5%) что обеспечивает точное центрирование заготовки 6 и одновременно калибровку ее наружной поверхности. Обжатие трубной заготовки на величину меньше 1% вызывает большой разброс величины наружного диаметра цилиндрической части трубной за готовки 6. Увеличение обжатия свыше 5% вызывает резкое увеличение усилия обжима, и, следовательно, -уменьшение допускаемой степени деформации при обжиме за счет потери устойчивости трубной заготовки 6. Для уменьшения усилия обжи ма на внутренней рабочей поверхности кон тейнера 3 выполнены кольцевые канавки. В целях облегчения выталкивания детали рабочая поверхность контейнера3 выполнена конической. После прохождения кон,тейнера 3 заготовка 6 заталкивается в матрицу 4, где происходит обжим. Поскольку матрица и контейнер связаны жестко, а радиальное смещение контей нера относительно ; матрицы исключено . то в условиях незначительной деформации в контейнере осуществляется наилучшее центрирование цилиндрической и обжимаемой частей. В процессе обжима наиболь- шее осевое усилие, действующее на заготовку, сосредоточено у опорной поверхности пуансона, так как оно складывается из усилия обжима в матрице и усилия трения заготовки и контейнер. Именно под действием этого усилия происходит потеря устойчивости. Величина осевого усилия достигает максимума к моменту окончания обжима и к этому моменту, наиболее вероятна потеря устойчивости у опорной поверхности пуансона. В предлагаемом устройстве потеря устойчивости предотвращается созданием подпора снаружи (за счет незначительного обжатия в контейнере) и внутри заголовки (за счет упругой деформации цилиндрической поверхности центрирующего участка пуансона). Таким образом, участок заготовки, где возможна потеря устойчивости, оказывается Ъажатым между пуансоном и контейнером, что исключает потерю устойчивости. Формула изобретения Штамп для обжима концов труб, содержащий пуансон с центрирующим участком, матрицу и контейнер с заходной конической частью, отличающийся тем, что, с целью улучшения центрирования и повышения продольной устойчивости заготовки, заходная часть контейнера выполнена с диаметром, меньшим диаметра заготовки на величину допуска на наружный диаметр цилиндрической части изделия, а на центрирующем участке пуансона выполнены радиальные сквозные пазы. Источники информации, принятые во внимание при экспертизе 1.Вестник машиностроения , 1973, № 12, с. 61, рис. 4.

Авторы

Даты

1981-01-15—Публикация

1978-07-03—Подача