Изобретение относится к области металлообработки, в частности, изготовления твердосплавного режущего инструмента.

Известен способ изготовления режущего инструмента из быстрорежущей стали, согласно которому его подвергают полной обработке, включая термическую обработку, шл/ифование и окончательную заточку, а затем производят низкотемпературное цианирование в активных газовых, жидких или порошкообразных смесях, обеспечивающих насыщение поверхностных слоев стали, в основном азотом, на глубину 0,01-0,025 мм. Поверхностная твердость быстрорежущей стали после цианирования практически достигает HV 1000-1050, т. е. на HV 150- 200 выше, чем до цианирования. Цианированный слой обладает хорошей теплостойкостью, поэтому стойкость цианированного инструмента из быстрорежущей стали в 1,5-2,5 раза выше, чем нецианированного. Режимы низкотемпературного цианирования быстрорежущего инструмента следующие: Т 560° С, время выдержки, t 5-30 мин. Способ рекомендуется применять для инструментов, работающих .без значительных ударных нагрузок.

Иедостатком способа является то, что при химико-термической обработке происходит одновременное насыщение передней и

задней поверхностей режущего инструмента, при этом на острие его получается более интенсивное насыщение, чем на поверхности - острие пронизывается насквозь углеродом и азотом и получается хрупким. Поэтому при черновой обработке заготовок, когда требуется более глубокое насыщение поверхностей режущего инструмента и повышаются требования к прочности режущей

10 кромки, инструмент, изготовленный по указанному способу, не применяется. Попытки использовать указанный способ для изготовления твердосплавного инструмента также не дали положительного эффекта, стой15кость цианированного инструмента оказалась в 1,5-2 раза ниже, чем нецианированного при обработке слитков и дисков из титановых и жаропрочных сплавов.

Целью изобретения является повышение

20 стойкости режущего инструмента, преимущественно твердосплавного, при черновой обработке труднообрабатываемых сталей и сплавов.

Цель достигается тем, что после насыщения поверхностного слоя рабочей части инструмента легирзющими элементами, преимущественно азотом и углеродом, с участка его передней поверхности, прилежащего к режущей кромке, снимают часть насы30 щепного слоя, при этом ширину снимаемоге

слоя .выбирают равной (0,5-1) а, где а - толщина сечения среза, а глубину плавно увеличивают в направл.ении к режущей кромке от нуля до максимального значения на режущей кромке, равном (0,1-0,8) h, где h - глубина насыщенного слоя.

Снят1ие части насыщенного слоя, прилежащего к режущей кромке, производится )3 следующих соображений: носле насыщения твердого сплава в сечении можно наблюдать два слоя: слой, насыщенный легирующим элементом или элементами, и основной .материал.

Однако насыщенный слой неоднороден и его можно условно разделить на 3 переходящие друг в друга зоны. Первая зона представляет из себя разрыхленный слой, Лежащий на самой поверхност и. Этот слой является очень тонким, порядка 0,001 - 0,003 мм и в 2-3 раза более мягким, чем основной материал, так как в нем, очевидно, разрушены связи между кобальтовой связкой и карбидами металлов. Этот слой при резании ипрает положительную роль, выступая в роди смазки, однако, на самой режущей кромке он способствует развитию микр;от1рещин и снижает ее прочность. Вторая зона представляет из себя зону ярко выраженного насыщения. Толщина ее незначительна и зависит от условий насыщения.

Эта зона неоднородна по плотности насыщения, по миКротвердости, в ней встречаются участки, перенасыщенные легирующими элементами, и склонные, вследствие этого, к трещинообразованию. Особенно большую опасность представляет она на режущей кромке, так как делает кромку более хрупкой и не позволяет работать в условиях ударных нагрузок. Однако у этой зоны есть и свои положительные качества, а именно повышенная износостойкость.

Износ насыщенного режущего инструмента обычно начинается в виде сколов на режущей кромке и приводит к выкрашиванию ее, также часто наблюдается износ в виде растрескивания твердосплавной пластины режущего инструмента.

Третья зона имеет пониженную пористость. «Беспористая зона имеет диффузионное нроисхождение, толщина ее определяется условиями насыщения, но обычно на порядок выше толщины в,торой зоны. Образование этой зоны можно объяснить двумя причинами: закрытием пор в процессе насыщения, которое можно рассматривать как дополнительное спекание; закрытием пор за счет образования на их поверхности новых фаз, образуемых легирующими элементами. При этом, например, образование боридных или нитридных фаз сопровождается увеличением объема и может привести к полному или частичному закрытию пор.

Эта «беспористая зона обладает повышенной плотностью структуры и повышенной прочностью на изгиб и высокой износостойкостью.

Снятие первой, второй и части третьей зон этого слоя приводит к повышению 5 стойкости и прочности режущего инструмента.

Снятие насыщенного слоя на ширине, равной (0,5-1,0) а, где а - толщина сечения среза, и плавно увеличивающимся по 0 глубине в направлении режущей кромки от нуля до максимального значения на самой режущей кромке, равном (0,li-0,8) h, где h - глубина насыщенного слоя, позволяет использовать положительные качества первой и второй зон насыщенного слоя, одновременно избавившись от их отрицательных качеств.

При резании основную нагрузку принимает на себя наиболее прочная, третья зона

насыщенного слоя, а вторая и первая зона

насыщенного слоя способствует лучшему сходу стружки, уменьшая абразивный износ от воздействия сходящей струж-ки, и снижению температуры резания. Ширина

5 снимаемого насыщенного слоя зависит от толщины сечения среза а обрабатываемого материала. Меньшие значения ширины снимаемого слоя выбирают при обработке материалов, дающих стружку скола, большие - при обработке материалов, дающих сливную стружку.

Глубину снимаемого слоя выбирают, исходя из условий работы инструмента. При работе по корке, на удар, при наличии ра .ковин и неоднородной структуры обрабатываемого материала глубину снимаемого слоя на режущей кромке выполняют близкой к максимальному значению.

В обычных условиях образования сливной стружки глубину снимаемого на режущей кромке слоя выполняют близкой к максилшльному значению.

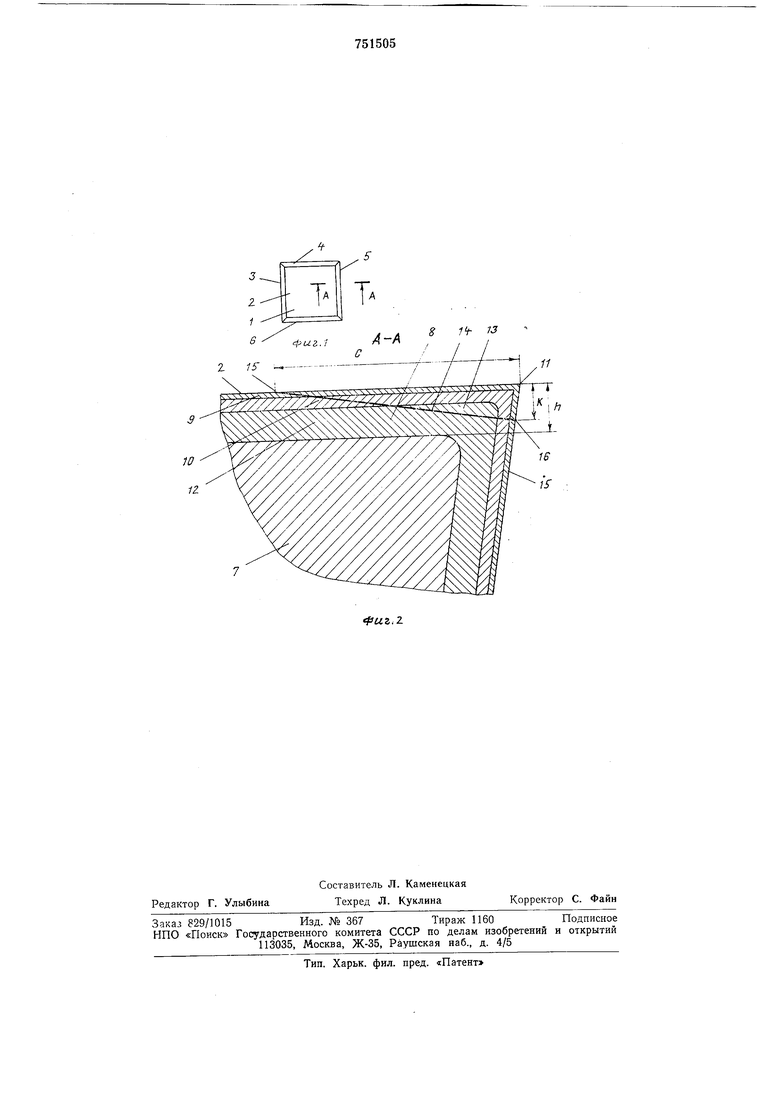

Па фиг. 1 показана многогранная режущая пластина, изготовленная по указанному способу; на фиг. 2 - сечение по А-А на фиг. 1.

Пример изготовления многопранных твердосплавных пластин для сборных резцов.

0 Спеченную твердосплавную пластину / шлифуют по передней 2 и задним 3, 4 л 6 поверхностям, а затем подвергают химикотермической обработке, например, низкотемпературному цианированию в неядови5 той Ж1ИДКОСТНОЙ ванне следующего состава: NaCNO 25-35%, КС1 28-40%, NajCOs 25-30% в течение 3-5 ч при 560-580° С. При этом происходит поверхностное насыщение основого материала 7 ореимущест0 венно азотом и образуется насыщенный слой высотой h.

Слой 8 условно состоит из трех зон. Первая зона 9 представляет из себя разрыхленный слой, лежащий на самой по5 верхности. Вторая зона 10 лежит под первой зоной и представляет из себя зону ярко выраженного насыщения. Эта зона обычно создает хрупкую режущую кромку 11. Третья, нижняя, зона 12 насыщенного слоя 9 представляет собой зону повышенной плотности и обладает высокой прочностью на изгиб и износостойкостью.

После химико-термической обработки пластины охлаждают на воздухе или в масле до комнатной температуры и промывают. Затем пластины подвергают последующей дополнительной механической обработке, заключающейся в том, что с передней поверхности 2 снимается часть 13 насыщенного слоя 8, лежащая выше поверхности съема 14, пересекающей все насыщенные зоны, и прилежащая :к режущей кромке 11. Ширина С снимаемого слоя 13 равна (0,5- 1) а, где а - толщина сеч1ения среза обрабатываемого материала.

Глубина снимаемого слоя плавно увеличивается на ширине С от нуля на л/инии 15 до максимального значения К. на новой режущей кромке 16.

При этом хрупкий слой 13, прилежащий к режущей кромке 11, снимается и в процессе резания основную нагрузку воспринимает беспористая нижняя зона 12.

Эта операция выполняется на алмазнозаточных станках.

В качестве легирующего материала кроме углерода и азота используют бор, бериллий, серу и др.

Формула изобретения

1.Способ изготовления режущего инструмента, согласно которому инструмент

подвергают механической обработке, а затем насыщают поверхностный слой рабочей части легирующими элементами, преимущественно азотом и yглepoдOLM, отличающийся тем, что, с целью повышения стойкости инструмента, преимущественно твердосплавного, при черновой обработке труднообрабатываемых материалов, с участка его передней поверхности, прилежащего к режущей кромке, снимают часть насыщенного слоя.

2.Способ по п. 1-, отличающийся тем, что ширину снимаемого слоя выбирают равной (0,5-1,0) а, где а - толщина сеченпя среза.

3. Способ по пп. I я 2, о т л и ч а ю щ и йс я тем, что глубину снимаемого насыщенного слоя плавно увеличивают в направлении к режущей кромке от нуля до максимального значения на режущей кромке, равного (0,1-0,8) h, где h - глубина насышгенного слоя.

Источник информации,

принятый во внимание при экспертизе:

30

1. Четвериков С. С. Металлорежущие инструменты. М., «Высшая школа, 1965, с. 569-579.

11

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И ДАВЛЕНИЕМ | 2004 |

|

RU2271265C1 |

| СПОСОБ ЦИАНИРОВАНИЯ СТАЛЬНЫХ ИЛИ ТИТАНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2349432C2 |

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2119551C1 |

| Способ механической обработки | 1986 |

|

SU1463394A1 |

| Расточная головка | 1979 |

|

SU1049195A2 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2413790C2 |

| СПОСОБ ПОВЫШЕНИЯ РАБОТОСПОСОБНОСТИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА МЕТОДОМ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ (ИЛО) | 2011 |

|

RU2460811C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ | 1972 |

|

SU426801A1 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ НА РЕЖУЩИЙ И ШТАМПОВЫЙ ИНСТРУМЕНТ | 1992 |

|

RU2096518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ПРИПАЯННОЙ РЕЖУЩЕЙ ПЛАСТИНКОЙ | 2005 |

|

RU2279338C1 |

Авторы

Даты

1980-07-30—Публикация

1978-10-25—Подача