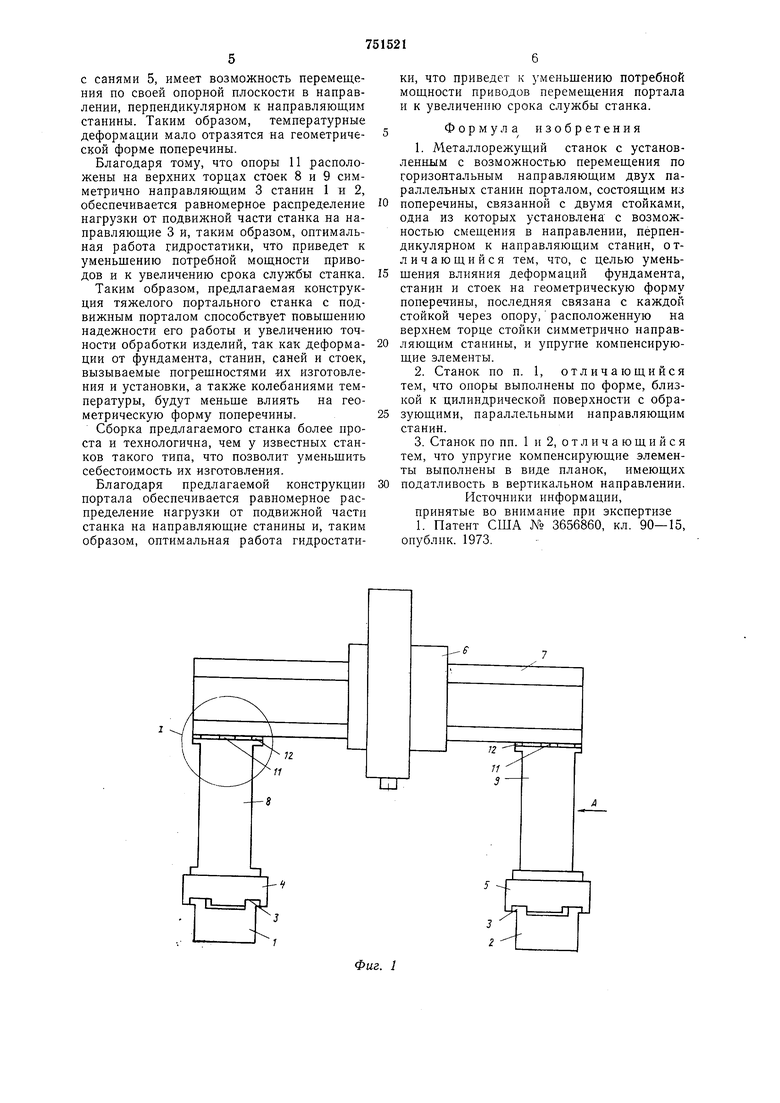

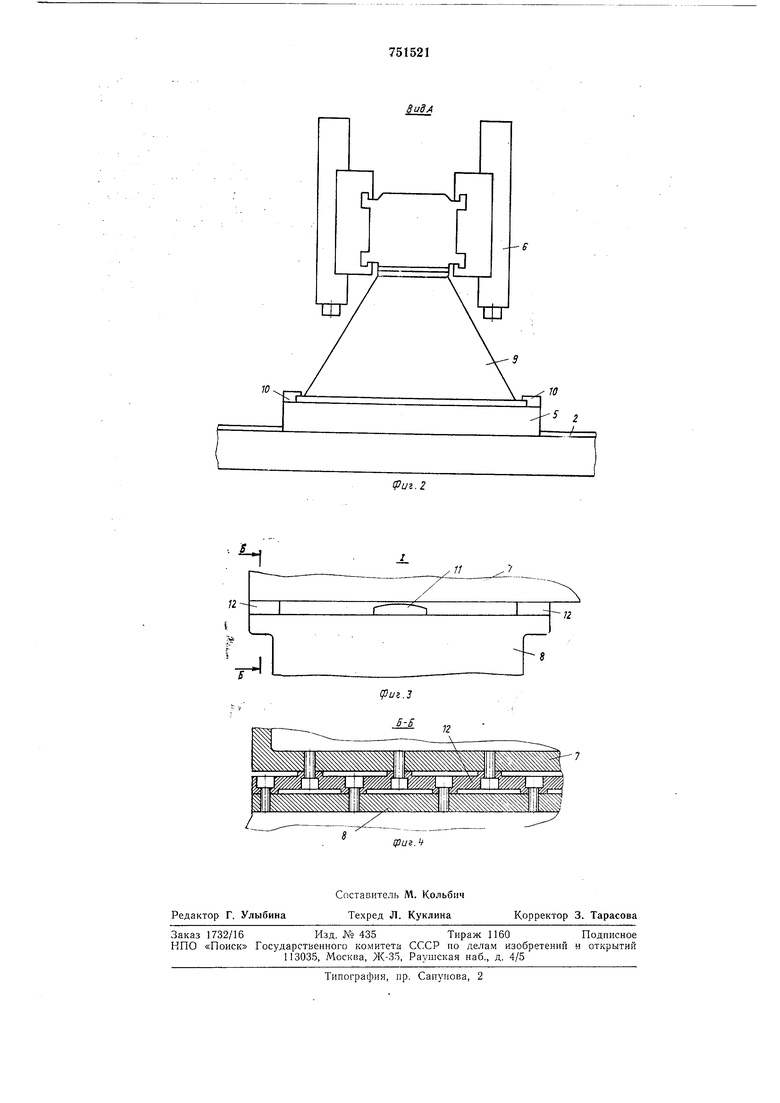

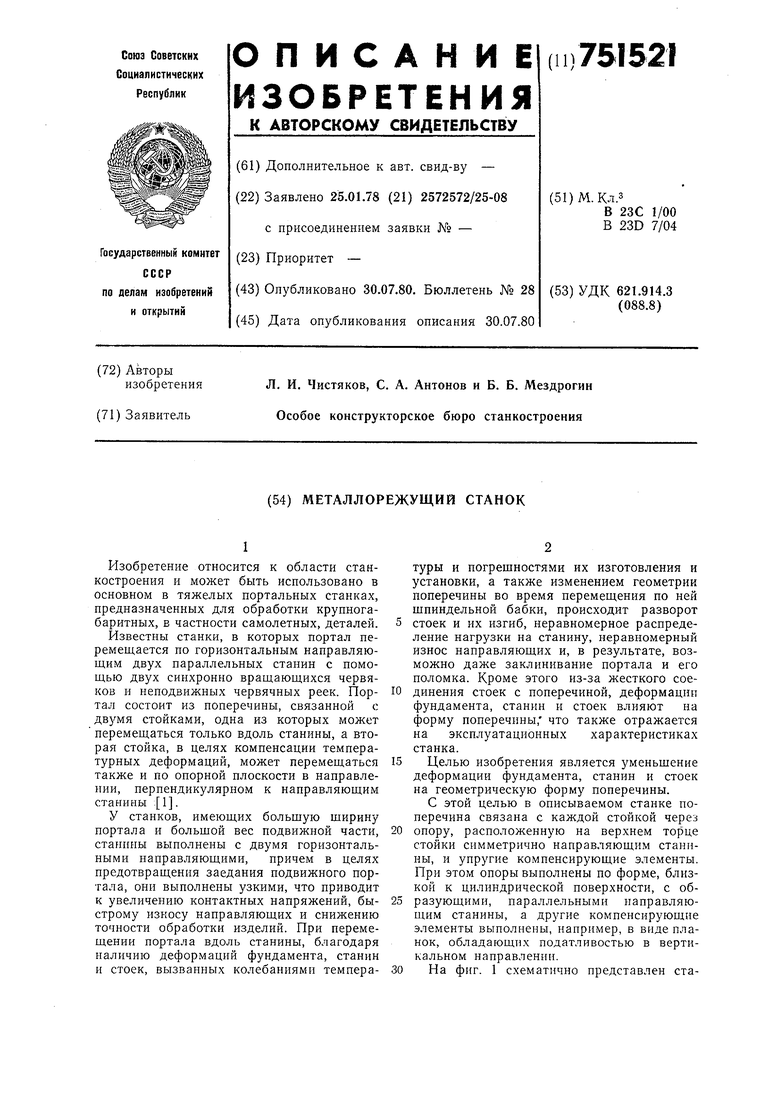

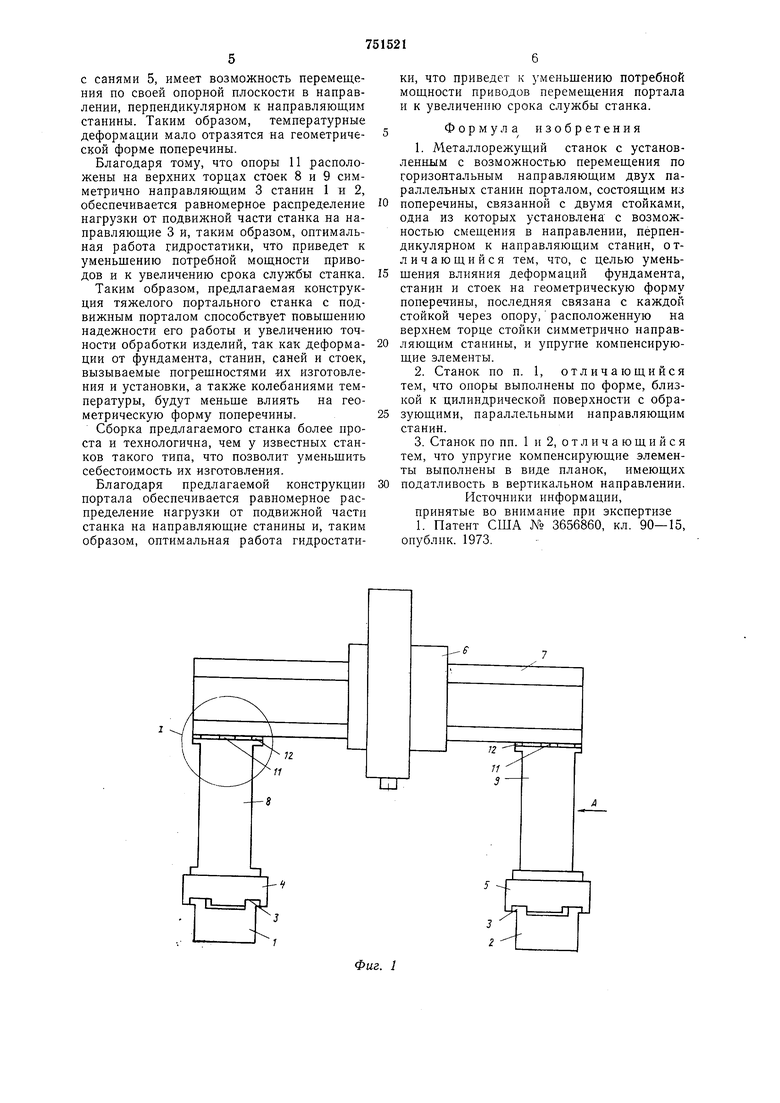

нок, вид спереди; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - узел 1 на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3.

Станок портального типа содержит две параллельные станины 1 и 2 с горизонтальными направляющими 3,- на которых установлены с возможностью продольного неремендения сани 4 и 5. На санях установлен портал с шпиндельными бабками 6, которые могут перемеш,аться по направляющим поперечины 7. П-образпая форма портала образована присоединением к поперечине 7 двух стоек 8 н 9, нричем одна из стоек, например стойка 8, скреплена с санями 4 неподвижно, а стойка 9 установлена на санях 5 с .возможностью смещения по опорной плоскости в направлении, перпендикулярном к направляющим станины. Для ограничения смещений стойки 9 в продольном относительно направляющих станины направлении, служат направляющие планки 10, прикрепленные к саням 5.

Для обеснечения высокой точности перемещения саней с порталом предусмотрена гидростатическая разгрузка направляющих 3.

На верхних торцах стоек 8 и 9 симметрично направляющим станины расположены опоры 11, на которых базируется поперечина 7. Опоры И имеют форму, близкую к цилиндрической поверхности с образующими, параллельными направляющим станины. Благодаря такой форме опор И обеспечивается щарнирное соединение поперечины 7 со стойками 8 и 9, т. е. создается возможность их свободного разворота относительно друг друга.

Стойки 8 и 9 крепятся к поперечине 7 посредством упругих компенсирующих элементов, которые могут быть выполнены, например, в виде компенсационных планок 12, обладающих податливостью в вертикальной плоскости и располагаемых между поперечиной 7 и верхними торцами стоек 8 и 9. Придание этим планкам определен ной жесткости достигается за счет выборки материала планки и создания тем самым смещенных друг относительно друга ребер, а также соответствующей термообработкой.

Таким образом, соединение стоек с поперечиной является уируго-щарнирным соединением. Введение унругого элемента 12 между поперечиной 7 и стойками 8 и 9 позволяет компенсировать деформации от стоек и от поперечины и уменьшить их взаимное влияние друг на друга.

Монтаж портала и работа станка осуществляются следующим образом.

Одной из трудоемких и сложных операций при монтаже портальных станков с подвижным порталом является выставка на фундаменте станин на взаимную параллельность. Учитывая, что эти станки имеют больщой продольный ход, сами станины, при их большой длине, имеют значительную непрямолинейность. Кроме этого в процессе эксплуатации станка, благодаря колебаниям температуры и другим причинам, происходит деформация фундамента, а вследствие этого, и изменение положения одной станины относительно другой.

Таким образом, если на станины, выставленные с определенной точностью, установить сани, а затем на них установить стойки, то при прогоне саней вдоль станин стойки будут отклоняться от своего вертикального ноложения. Если стойки жестко соединены с поперечиной, это приведет к

деформированию стоек и поперечины, что в итоге снизит точность обработки изделия ,на станке.

При монтаже станка предлагаемой конструкции на станины 1 и 2, выставлеиные

с определенной точностью, после посадки на них саней 4 и 5, устанавливают стойки 8 и 9. Прогоном саней 4 и 5 вдоль станин 1 и 2 выбирают участок станин, где стойки 8 и 9 вертикальны. После этого на опоры

11, расположенные на верхних торцах стоек 8 и 9, устанавливают поперечину 7 со смонтированными на ней шпиндельными бабками 6, занимающими вдоль поперечины среднее положение. (Шпиндельные

бабки б при монтаже могут быть заменены равновеликими грузами).

После замера зазоров между иоперечиной 7 и верхними торцами стоек 8 и 9 ставятся компенсационные планки 12, через

которые поперечина 7 скрепляется со стойками 8 и 9. Как уже отмечалось, компенсационные планки 12 обладают нодатливостью только в вертикальном направлении, а в направлении, параллельном направляющим станины, они обеспечивают жесткое соединение поперечины 7 со стойками 8 и 9.

Таким образом монтаж портала закончен и он готов к перемещениям, а станок

готов к работе.

Монтаж позволяет полностью исключить трудоемкую операцию пришабривання поверхностей стыка поперечины и стоек, что ввиду большой массы поперечины (более

50 т) представляет определенные трудности.

Благодаря тому, что соединение поперечины 7 со стойками 8 и 9 является по сути упруго-шарнирным, при перемещении портала вдоль станин 1 и 2 и при отклонениях стоек 8 и 9 от вертикального положения изгибающие моменты через упругие компенсационные планки 12 практически не будут передаваться на поперечину 7, а это

будет способствовать увеличению точности обработки изделий на нредлагаемом станке. При изменении температуры окружающей среды и связанного с этим изменения длины ноперечины 7 от усилий, возникающих

при этом, стойка 9, не связанная жестко с санями 5, имеет возможность перемещения по своей опорной плоскости в направлении, перпендикулярном к направляющим станины Таким образом, температурные деформации мало отразятся на геометрической форме поперечины. Благодаря тому, что опоры 11 расположены на верхних торцах стоек 8 и 9 симметрично направляющим 3 станин 1 и /, обеспечивается равномерное распределение нагрузки от подвижной части станка на направляющие 3 и, таким образом, оптимальная работа гидростатики, что приведет к уменьшению потребной мощности приво1::г;; Гс%ГсТ.„„„, л /-чтго ТЯНТСЯ таки- образо, ,,редлагавмая ко„струкция тяжелого портального станка с подвижным порталом способствует повышению надежности его работы и увеличению точности обработки изделий, так как деформации от фундамента, станин, саней и стоек, вызываемые погрешностями их изготовления и установки, а также колебаниями температуры, будут меньше влиять на геометрическую форму поперечины. Сборка предлагаемого станка более проста и технологична, чем у известных станков такого типа, что позволит уменьшить себестоимость их изготовления. Благодаря предлагаемой конструкции портала обеспечивается равномерное распределение нагрузки от подвижной части станка на направляющие станины и, таким образом, оптимальная работа гидростати и что приведет к уменьшению потребной ощности приводов перемещения портала к увеличению срока службы станка. Формула изобретения 1 Металлорежущий станок с установленным с возможностью перемещения по горизонтальным направляющим двух параллельных станин порталом, состоящим из поперечины, связанной с двумя стоиками, одна из которых установлена с возможностью смещения в направлении, перпендикулярном к направляющим станин, отличающийся тем, что, с целью умень j 1..-.., гг on/QOTQ ,,д,„ ,,LaHa с каждой СТОЙКОЙ через опору, расположенную на верхнем торце стойки симметрично направляющим станины, и упругие компенсирующие элементы. 2. Станок по п. 1, отличающийся тем, что опоры выполнены по форме, близкой к цилиндрической поверхности с обрапараллельными направляющим ЗуЮЩИМИ ,otr тtIтя станин. 3. Станок по ни. 1 и 2, о т л и ч а ю щ и и с я тем что упругие компенсирующие элементы выполнены в виде планок, имеющих податливость в вертикальном направлении. Источники информации, принятые во внимание при экспертизе 1 Патент США № 3656860, кл. 90-15, опублик. 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многооперационный станок портального типа | 1989 |

|

SU1742029A1 |

| ГОРИЗОНТАЛЬНЫЙ ФРЕЗЕРНО-РАСТОЧНЫЙ СТАНОК С ПОДВИЖНОЙ СТОЙКОЙ | 2004 |

|

RU2333078C1 |

| Продольно-шлифовальный станок | 1979 |

|

SU852507A1 |

| Портальный фрезерный станок с числовым программным управлением | 1981 |

|

SU952470A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

| Металлорежущий станок | 1988 |

|

SU1604517A1 |

| НБЛИОТГКА I | 1971 |

|

SU318202A1 |

| Портальный металлорежущий станок и способ его сборки | 1990 |

|

SU1808602A1 |

| Прецизионный портальный станок | 1978 |

|

SU787142A1 |

| Станок для обработки крупногабаритных корпусных деталей | 1988 |

|

SU1627340A1 |

п

11 3

UJ

ЮГО

Авторы

Даты

1980-07-30—Публикация

1978-01-25—Подача