1

Изобретение относится к средствам механизации технологических процессов в приборостроении и радиотехнике и может быть использовано при автоматизации сборки сложных узлов и изделий, в частности, для сборки каркасов фильтров телевизоров.

Известно устройство для групповой сборки деталей, содержащее сборочную платформу и вибропрнвод I.

С помощью данного устройства невозможно осуществлять сборку таких деталей, как стержни, длиппые валикн, лепестки, контакты и т. д., потому что после заполнения гнезд требуется их переориентация. Невозможно собирать детали (в частности лепестки) с базовой деталью, имеющей отверстия, расположенные по окружности, как например у каркаса фильтра. Процесс заполнения гнезд носит вероятностный характер, так как в этом устройстве нет возможности дополнительной загрузки гнезд, что обуславливает небольщой процент заполнения гнезд базовой детали собираемого узла. Кроме того, в рассматриваемом устройстве отсутствует механизм фиксации одной собираемой детали относительно другой.

Целью изобретения является механизация процесса сборки, повышение производительности, улучщение качества сборки.

Цель достигается тем, что устройство для групповой сборки снабжено механизмом 5 пересыпки деталей, трафаретом с механизмом выборочной подачи деталей, кассетой с механизмом фиксации, установленной под сборочной платформой и установленной с возможностью перемещения над сборочной

10 платформой пересыппой платформой, пмеющей основапие с пазами, в которых размещен механизм пересыпки деталей, при этом трафарет прикреплен неподвижно к этому основанию, механизм пересыпки деталей выполнен в виде взаимно перпендикулярных рядов щтапг, соединенных в блоки и имеющих заслонки; заслонки представляют собой пластины и расположены с шагом, равным шагу отверстий базовой

20 детали собираемого узла; сборочная платформа выполнена в виде плиты с пазами и гнездами, состоящими из групп колодцев, имеющих в горизонтальном сечении форму прямоугольника, периферийная часть поверхности которых выполнена в виде криволинейных поверхностей, переходящих в вертикальные плоскости в нижней части платформы, кассета снабжена тягами и рычагами, кинематически связанными с этими тягами; трафарет выполнен в виде гнезд, состоящих из групп ячеек, имеющих конфигурацию, подобную конфигурации деталей и расположенных соответственно колодцам сборочной платформы; основание пересыпной платформы выполнено в виде плиты с гнездами, состоящими из групп колодцев, имеющих в горизонтальном сечении форму, соответствующую форме проекции собираемой детали на горизонтальную плоскость в ее устойчивом положении.

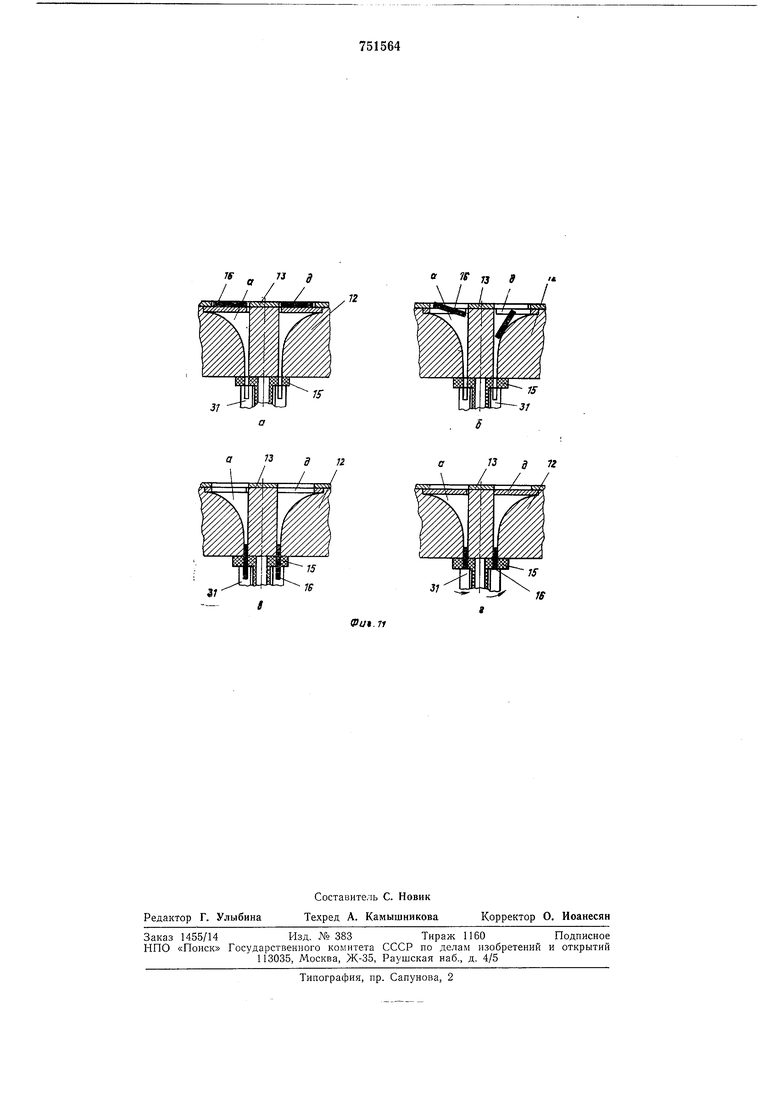

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - разрез сборочной и пересыпной платформ, а также кассеты; на фиг. 3 - собираемые детали (каркас фильтра и лепесток); на фиг. 4 - сечение А-А на фиг. 2; на фиг. 5 - сечение Б-Б , на фиг. 2; на фиг. 6 - вид по стрелке Г на фиг. 2; на фиг. 7 - поворотная втулка; на фиг. 8 - механизм выборочной подачи деталей (лепестков), вид в аксонометрии; на фиг. 9 - фрагмент сборочной платформы, вид в аксонометрии; на фиг. 10 (а-г) - последовательность заполнения деталями (лепестками) гнезд трафарета сборочной платформы с использованием пересыпной платформы; на фиг. И (а-г) - последовательность переориентации деталей (лепестков) и фиксация их в каркасе базовой детали (фильтра) с помощью рычагов.

Предложенное устройство (фиг. 1) включает основание 1, на котором размещены двухъярусный вибробункер 2, соединенный посредством лотков 3 с пересыпной 4 и сборочной 5 платформами. Сборочная платформа 5 соединена с основанием I плоскими пружинами 6. Пересыпная платформа 4 под действием пневматического привода 7 перемещается по направляющим 8, соединенным неподвижно со сборочной платформой бис плитой 9пневмопривода 7. На нижних концах направляющих 8 укреплена кассета 10 для базовых деталей собираемого узла - каркасов фильтров, прижимаемая к сборочной платформе 5 снизу пневмоприводом, аналогичным пневмоприводу 7 (не показан). Система, включающая основание 1, пересыпную 4 и сборочную 5 платформы, выполняет функцию двухъярусной виброплатформы, приводимой в движение виброприводом 11, установленным на основании 1.

Сборочная платформа 5 (фиг. 2) состоит из основания 12, на верхней плоскости которого расположен трафарет 13 для группы деталей - лепестков 14. Между основанием 12 и трафаретом 13 установлен механизм выборочной подачи лепестков. В основании 12 имеются гнезда, состоящие каждый из восьми ориентирующих колодцев а, имеющих в горизонтальных сечениях форму прямоугольника, периферийная часть поверхности которых выполнена в виде криволинейных поверхностей, переходящих в вертикальные плоскости, причем

расположение ориентирующих колоДцев а соответствует расположению ячеек b трафарета 13, а расположение вертикальных каналов, которыми заканчиваются ориентирующие колодцы, соответствует расположению отверстий в базовой детали - каркасе фильтра 15 (фиг. 3). На верхней плоскости основания 12 (фиг. 9) выполнены два ряда взаимно перпендикулярных пазов с и

d для расположения механизма выборочной подачи деталей. В основании 12 имеются также и четыре отверстия, в которых неподвижно устанавливаются направляющие 8. Трафарет 13 в сборочной платформе

5 и трафарет 26 в пересыпной платформе 4 имеют гнезда, расположенные аналогично колодцам а и п оснований пересыпной и сборочной платформ, а ячейки b гнезд имеют конфигурацию, аналогичную собираемым деталям 16 (фиг. 2, 8 и 9).

Механизм 14 выборочной подачи деталей состоит (фиг. 2 и 8) из двух рядов взаимно перпендикулярных штанг 17, 18, 19 и 20, снабженных заслонками, выполненными в

виде пластин.

Штанги 17 и 18 стоят ниже для того, чтобы все заслонки g были на одном и том же уровне. Штанги 17 соединены в одно целое планкой 21, штанги 18 - планкой 22,

штанги 19 - планкой 23, штанги 20 - планкой 24. Заслонки g в исходном положении расположены так, что любая из них перекрывает два колодца а.

Пересыпная платформа (фиг. 2) состоит

из основания 25, на котором закреплен трафарет 26. Между основанием 25 и трафаретом 26 установлен механизм пересыпки деталей - лепестков 27. В основании 25 имеются гнезда, состоящие из восьми

сквозных колодцев п, имеющих в поперечном сечении форму пересыпаемых деталей 16. Аналогично основанию сборочной платформы 5 на верхней поверхности основания 25 выполнены два ряда взаимно перпендикулярных пазов для расположения механизма пересыпки 27.

Механизм пересыпки 27 деталей выполнен аналогично механизму 14 выборочной подачи деталей сборочной платформы 5 с

той лишь разницей, что здесь два взаимно перпендикулярных ряда штанг соединены в два блока.

Кассета 10, куда ставятся каркасы фильтров 15 (фиг. 2), состоит из основания 28,

поворотных втулок 29, соединенных неподвижно с поворотным рычагом 30 и установленных в гнездах основания 28, рычагов 31, тяг 32, двух нажимных планок 33, а также базирующего полотна 34. Основание

28 выполнено в виде плиты с гнездами под поворотные втулки 29 и отверстиями для рычагов 31, которые представляют собой Изогнутые стержни, имеющие в верхней части паз, а в средней - буртик для посадки

в основание кассеты. Нижний конец рычагов 31 входит в пазы е поворотных втулок 29 (фиг. 7). Поворотная втулка 29 выполнена в виде диска с указанными радиальными пазами е в верхней части, а в нижней части она соединена неподвижно с рычагом 30, изогнутая часть которого входит в пазы тяги 32. Тяги 32 обслуживают по два ряда гнезд и соединяются нажимной планкой 33. Полотно 34 предотвращает осевое перемещение поворотных втулок 29 (фиг. 2 и 6).

Базирующее полотно 35 выполнено в виде плиты (фиг. 2 и 4), имеющей число базирующих пазов е, равное числу гнезд в основании 12 и служит для однозначной установки базовой детали - каркаса фильтра 15, при этом глубина базирующих пазов равна высоте заплечиков каркаса Лильтра. На дне базирующих пазов е находятся отверстия, в которые вставлены рычаги 31, причем отверстия под рычаги выполнены так, что пазы последних в исходном положении соосны с отверстиями базовой детали (каркаса фильтра). На Фиг. 4 показано положение рычагов 31 в исходном положении.

Работа устройства осуществляется следующим образом (фиг. 10). Детали 16 (лепестки) под действием вибрации поступают сплощным потоком из двухъярусного вибробункера 2 по наклонным лоткам 3 на трафареты (фиг. 1 и 10 а) и заполняют ячечктт h. которые выполнены так, что в них задерживаются только правильно ориентирор-янпые лепестки, остальные же лепестки сходят с трафаретов в емкость (не показгтиа) После заполнения ячеек трафаретов посг.пление деталей, из бункера 2 прекращается. После того, как детали, не попарщие в ячейки Ь. сходят с трафаретов, пневмопривод 7 перемегдает пересыпную плятАорму 4 вниз по направляющим стержням 8 до соприкосновения со сборочной платформой 5 (как показано на фиг. 106).

Врилу того, что гнезда h пересыпной 4 и сборочной 5 платформ совпадают, то при последовательном перемещении продольных 17. 18 и поперечных 19, 0 щтанг по направляющим пазам оснорания 26 открываются Т-олодиы и детали, находящиеся в гнездах h траЛарета 26 пересыпной платАормы 4, перемещаются на трафарет 13 сборочной платформы 5. Под действием вибпапии, соировождающей процесс пересыпки, детали 16 (лепестки) займут место в ячейках h трафарета 13 (фиг. 10s), если они пустые, или располагаются над деталью, ранее занявшей место в ячейках этого трафарета. В этом случае при поднятии пересыпной платгЬормы 26 вверх детали 16 покинут трафарет (фиг. Юг). Этим достигается более высокий коэффициент заполнения сборочной платформы 5, т. е. повышается качество работы устройства.

Кассета 10, заполненная каркасами фильтров 15, устанавливается под сборочной платформой 5 на направляющих 8. При этом базирующие полотна 34 плотно

прилегают к основанию 12. После того, как детали, не запавщие в ячейки Ь покинут трафарет 13 сборочной платформы 5 под действием направленной вибрации (фиг. Па), последовательным перемещением

щтанг 17-20 узла выборочной подачи деталей (лепестков) открываются ориентирующие колодцы а сборочной платформы 5 (фиг. 116) и детали 16 (лепестки) поступают в вертикальные каналы, из которых они попадают в отверстия базовой детали (каркаса фильтра 15) и в пазы рычагов 31.

Перемещением блоков заслонов, соединенных планками 21-24 (фиг. 8 и 9) открываются соответствующие пары колодцев а, что обеспечивает попадание в отверстие базовой детали (каркаса Фильтра 15) соответствующих деталей 16 (лепестков).

Кроме того, перемещением щтанги влево или вправо на величину, равную половине щирины заслонки g, открывается колодец каждого гнезда. Таким образом, перемещением определенных систем заслонок и величиной перемещения осуществляется выборочная поэтапная сборка групп деталей - лепестков с каркасами фильтров. С помощью механизма выборочной подачи деталей можно собирать каркасы с количеством лепестков от двух до восьми и с любым их расположением.

Процесс перемещения деталей (лепестков) по направляющим поверхностям колодцев а и западание в отверстия каркасов

происходит при вибрации, что значительно сокращает время сборки и увеличивает вероятность сборки.

Для фиксирования лепестков в каркасе

фильтра 15 осуществляется скручивание нижней части лепестка 16 относительно своей оси и, следовательно, осей отверстий каркаса фильтра. Скручивание производится сразу у всех лепестков, попавщих в отверстия каркасов. Процесс скручивания происходит следующим образом (фиг. 2, 6 и 11 г). Планки 33 перемещают в продольном направлении тяги 32, в поперечные пазы последних входят рычаги 30 двух рядов

гнезд. Рычаг 30 преобразует продольное перемещение тяги 32 во вращательное движение вокрзт оси гнезда поворотной втулки 29 (фиг. 7), которая осуществляет вращение восьми рычагов 31, ос ществляющих

скрз чивание лепестков, т. е. их фиксацию в каркасе. Так фиксируются лепестки во всех гнездах. Процесс фиксации (скручивания) лепестков может производиться, как в закрепленной на направляющих 8 кассеты

10, так и на другой позиции.

Формула изобретения

1.Устройство для групповой сборки деталей, содержащее сборочную платформу

и вибропривод, отличающееся тем, что, с целью повышения производительности и улучшения качества сборки, оно снабжено механизмом пересыпки деталей, трафаретом с механизмом выборочной подачи деталей, кассетой с механизмом фиксации, установленной под сборочной платформой, а также установленной с возможностью перемещения над сборочной платформой пересыпиой платформой, имеющей основание с иазами, в которых размещен механизм иересыпки деталей, а трафарет прикреплен неподвижно к этому основанию.

2.Устройство по п. 1, отличающееся тем, что механизм пересыпки деталей выполнен в виде взаимно перпендикулярных рядов щтанг, соединенных в блоки и имеющих заслоики.

3.Устройство ио пп. 1 и 2, отличающееся тем, что заслоики иредставляют собой пластины и расположены с шагом, равным шагу отверстий базовой детали собираемого узла.

4.Устройство по п. 1, отличающееся тем, что сборочная п атформа выполнена

в виде плиты с пазами и гнездами, состоящими из групп колодцев, имеющих в горизонтальном сечении форму прямоугольника, периферийная часть поверхности которых выполнена в виде криволинейных поверхностей, переходящих в вертикальные плоскости в нижней части платформы.

5.Устройство по п. 1, отличающееся тем, что кассета снабжена тягами и рычагами, кинематически связанными с тягами.

6.Устройство по п. 1, отличающееся тем, что трафарет выполнен в виде гнезд, состоящих из групп ячеек, имеющих конфигурацию, подобную конфигурации деталей, и расположенных соответственно колодцам сборочной платформы.

7.Устройство по п. 1, отличающееся тем, что основание пересыпной платформы выиолнено в виде плиты с гнездами, состоящими из групп колодцев, имеющих в горизонтальном сечении форму, соответствующую форме проекции собираемой детали на горизонтальную плоскость в ее устойчивом положении.

Источники информации, прииятые во внимание при экспертизе 1. Авторское свидетельство СССР № 227062, кл. В 23Р 19/04, 1967.

I®

-i ,

U

X-Q-g-l

,-ТЛ®Г

5)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для группового ориентирования и сборки | 1980 |

|

SU891314A1 |

| Устройство для кассетирования и сборки деталей | 1978 |

|

SU778993A1 |

| Устройство для сборки узлов | 1979 |

|

SU795875A1 |

| Автомат для сборки деталей | 1979 |

|

SU831490A1 |

| Сборочный агрегат | 1979 |

|

SU872177A1 |

| Устройство для сборки деталей типа вал-втулка | 1974 |

|

SU516499A1 |

| Устройство для групповой загрузки плоских деталей | 1990 |

|

SU1780133A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для загрузки деталей,преимущественно в виде стержней,в кассеты | 1983 |

|

SU1162001A1 |

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1994 |

|

RU2071898C1 |

:э SjV

Й

B.

te

p

-T

|)

fLi

u

5r

ГЧ

t

2S i W П 2B

г

Сриг.ю

Jf „ . S

° If 13 9

3J

Авторы

Даты

1980-07-30—Публикация

1978-01-03—Подача