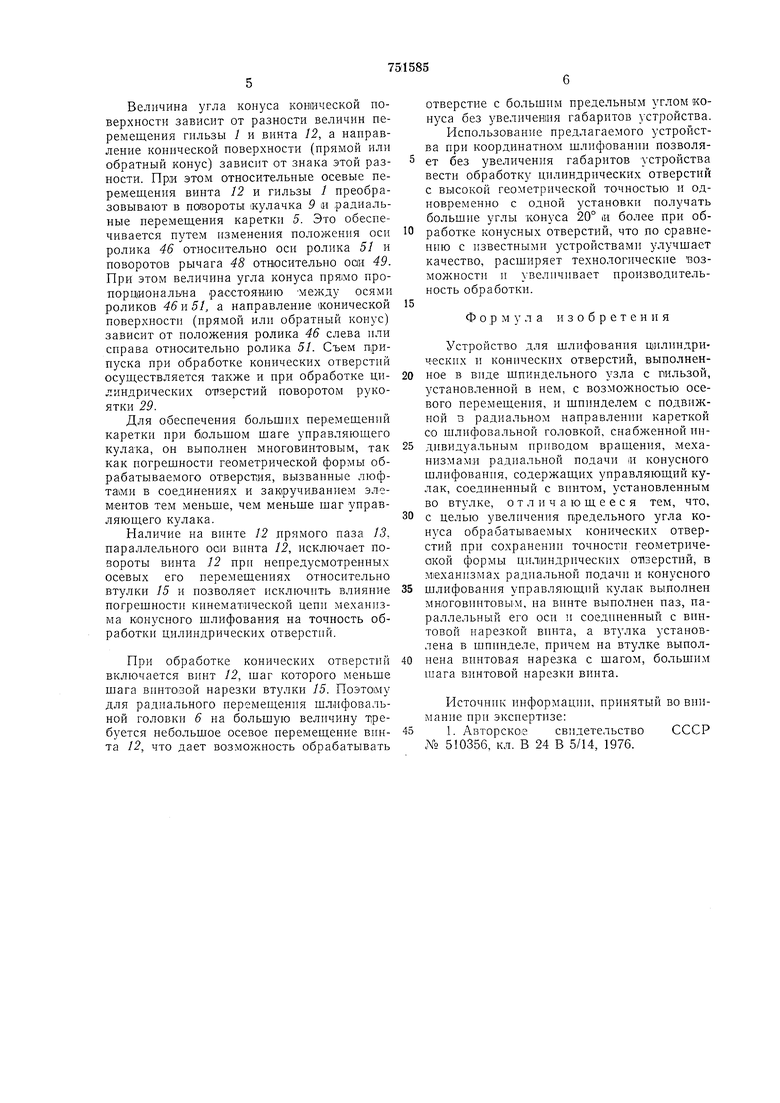

шпинделя 3 и каретки 5. Ролик 8 может перемещаться в осевом направлении по иаправляющим 11, закрепленным на каретке 5. С валом 10 соединен винт 12 с возможностью осевого перамеидения.

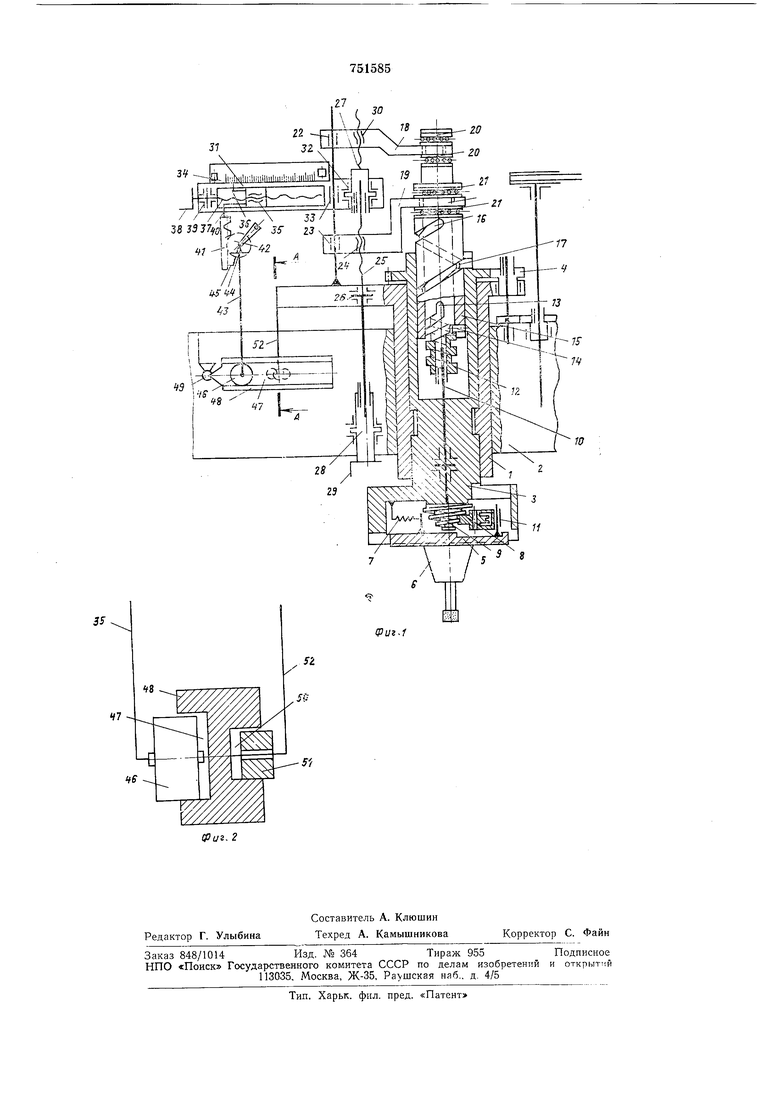

Винтовая нарезка винта 12 оканчивается прямым пазом 13, па1раллельным осп винта. С винтовой нарезкой винта 12 контактирует штырь 14, закрепленный внутри втулки 15. Снаруж)и втулки 15 имеется винтовая нарезка 16, с которой контактирует штырь 17, закрепленный па шпинделе 3. Шаг винтовой нарезки 16 втулки 15 больше шага винта 12. Винт 12 и втулка 15 удерживаются в осевом направлении соответственно кронштейнами 18 и 19 посредством упорных подшипников 20 и 21. Кронштейны 18 и 19 установлены с возможностью осевого перемещения соответственно в наП1равляюш,их 22 и 23, закреплеппых па гильзе /. В кронштейне 19 закреплена гайка 24, в которую ввернут в|инт 25, установленный иа гильзе / в опоре 26 с возможностью позорота и соединенный своими шейка:ми, с возможностью осевого иеремешения вверху - с расточкой ви:нта 27, а внизу - со зтулкой 28. Втулка 28 установлена на корпусе 2 с возможностью поворота от рукоятки 29. Винт 27 внериут в гайку 30 на кронштейне 18 и закреплен на планке 31 с возможностью поворота в опоре 32. Нарезка винтов 25 и 27 выполпеиа с одинаковым шагом. Планка 31 установлена на гильзе / в направляюш,их 33 с возможностью осевого перемещения. На планке 31 жестко закреплена шкала 34 и установлен ползун 35 с гайкой и указателем 36 с возможностью перемещения вдоль оси планки 31 при помощи винта 37 и рукоятки 38, закрепленного с воз:можностью поворота в опоре 39. Нолзун 35 жестко соединен тягой 40 с рейкой 41, находящейся в зацеплении с щестерней 42, закрепленной на тяге 43 с возможностью поворота относительно оси 44. Стоиор 45 предусмотрен для фиксации положения шестерни 42 с тягой 43 относительно рейки 41. На другом коице тяпи 43 закреплен на оси ролик 46, который входит в паз 47 -рычага 48. Рычаг 48 закреплен на корпус 2 с возможностью поворота относительно шарнира 49 и имеет с другой стороны паз 50, параллельный пазу 47. В паз 50 входит ролик 51, закрепленный на оси тяги 52, жестко соединенной с гильзой /. Оси роликов 46, 51 « шарпира 49 лежат.в одной плоскости.

Элементы устройства 29, 28, 25, 24, 19, 15, 14, 12, 10, 9, 8, 5 в совокупности представляют собой механизм радиальной подачи, обеспечиваюш,ий съем припуска при обработке отве|рстий, а элементы устройства 52, 51, 48, 46, 49, 43, 42, 41, 35, 37, 27, 30, 18, 12, 14, 10, 9, 8, 5 в совокупности представляют собой механизм конусного шлифования, обеспечивающий обработку конических отверстий.

Устройство работает следующим образам.

Шлифовальная головка 6 обеспечивает рабочее вращепие абразивного инструмента. Во время обработки шпипдель 3 с кареткой 5, кулаком 9, валом 10, винтом 12 и втулкой 15 вращается от привода 4 и совершает возвратно-поступательные осевые перемещепия вместе с гильзой 1. Вместе с гильзой / воазратно-поступательные осевые перемещенпя совершают впнт 25, кронштейн 19 и тяга 52, поворачивающая рычаг

48 вокруг шарнира 49. Причем величина поворота рычага 48 зависит от величины перемещепия гильзы /. Возвратно-поступательные перемещения кронштейна 18, винта 27 и планки 31 задаются рычагом 48,

а их величина зависит от величины перемещения рычага 48 и положения оси ролика 46, относительно оси ролика 51 на тяге 52.

При обработке цилиндрических отверстий, с целью отключения механизма конусного шлифования, ось ролика 46 совмещают с осью ролика 51 путем установки ползуна 35 в нулевое положение по шкале

34. При этом скорости осевого перемещения кронштейна 18 и гильзы 1 уравииваются, в результате чего исключаются повороты винта 12 и кулачка 9 при возвратно-поступатгльном перемещении гильзы /.

Одновременно для исключения непредуемотреиных радиальных перемещений каретки 5 вследствие осевых биений упорных подшипников 20 и неточного совмещен1ия осей роликов 46 и 51 (неточной установки

в 0) прямой паз 13 совмещают со штырем 14 иутем осевого перемещения винта 12 с помощью реечной передачи 41, 42 с последующей фиксацией стопором 45. Для радиального перемещения каретки 5 во время

обработки поворачивают рукояткой 29 втулку 28, отсчитывая необходимую величину перемеи1ен;ия по лимбу. При этом поворачиваются винты 25 и 27 и перемещаются винты Б осевом направлении ,на одинаковую величину кронштейна 19 и 18, соединенные с втулкой 15 и винтом 12. Осевое перемещение втулки 15 преобразуется в ее поворот относительно шпинделя 3 вместе с вннтом 12, валом 10 и кулаком 9, который

обеспечивает радиальную подачу каретки 5. Обработку конических отверстий осуществляют путем сложения осевого движения гильзы / с радиальным перемещением каретки 5 при вращении шпинделя 5. При

этом винт 12 с помощью реечной передачи 41. 42 перемещают в осевом направлении, пока щтырь 14 не окажется в винтовой нарезке винта 12, а величину прямого или обратного конуса устанавливают перемещением ползуна 35 .по шкале 34.

Величина угла конуса конической поверхности зависит от разности величин перемещения гильзы 1 и винта 12, а направление конической поверхности (прямой или обратный конус) зависит от знака этой разности. При этом относительные осевые перемещения винта 12 и гильзы / преобразовывают в по1зороты жулачка 9 и радиальные перемещения каретки 5. Это обеспечивается путем изменения положения оси ролика 46 относительно оси ролика 5/ и поворотов рычага 48 относительно OQH 49. При этом величина угла конуса пря1мо пропорциональна расстоянию между осями роликов 461151, а направление конической поверхности (прямой нлп обратный конус) зависит от ноложения ролика 46 слева или справа относительно ролика 51. Съем припуска при обработке конических отверстий осуществляется также и при обработке цилиндрических от1зерстий поворотом рукоятки 29.

Для обеспечения больщих перемещений каретки при большом щаге управляющего кулака, он выполнен многовинтовым, так как погрешности геометрической формы обрабатываемого отверстия, вызванные люфтами в соединениях и закручиванием элементов тем меньше, чем меньше шаг управляющего кулака.

Наличие на винте 12 прямого паза 13. параллельного оси винта 12, исключа1ет повороты винта 12 при непредусмотренных осевых его перемещениях относительно втулки 15 и позволяет исключить влияние погрешности кинематической цепи механизма конусного шлифования на точность обработки цилиндрических отверстий.

При обработке конических отверстий включается винт 12, шаг которого меньше шага винто.оой нарезки втулки 15. Поэтому для радиального перемещения шлифовальной головки 6 на большую величину Т ребуется небольщое осевое перемещение винта 12, что дает возможность обрабатывать

отверстие с больщим предельным углом конуса без увеличения габаритов устройства. Использование предлагаемого устройства при координатнам шлифовании позволяет без увеличения габаритов устройства вести обработку цилиндрических отверстий с высокой геометрической точностью и одновременно с одной установки получать большие углы конуса 20° и более при обработке конусных отверстий, что по сравнению с известными устройствами улучшает качество, расширяет технологические возможности и увеличивает производительность обработки.

Формула изобретен и я

Устройство для шлифования цилиндрических и конических отверстий, выполненное в виде шпиндельного узла с пильзой, установленной в нем, с возможностью осевого перемещения, и щпинделем с подвижной 13 радиальном направлении кареткой со щлифовальной головкой, снабженной индивидуальиым приводом вращения, механизмами радиальной подачи и конусного шлифования, содержащих управляющий кулак, соединенный с винтом, установленным во втулке, отличающееся тем, что,

с целью увеличения предельного угла конуса обрабатываемых конических отверстий при сохранении точности геометричеакой формы цилиндрических оизерстий, в механизмах радиальной подачи и конусного

шлифования управляющий кулак выполнен многовинтовым, на винте выполнен паз, параллельный его оси и соединенный с винтовой нарезкой винта, а втулка установлена в щпинделе, причем на втулке выполпена винтовая нарезка с шагом, большим шага винтовой нарезки винта.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 510356, кл. В 24 В 5/14, 1976.

X

:rjgyAMiiUiii iiii Hnil-.iiikiiL&

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для шлифования игольчатых деталей | 1981 |

|

SU1020210A1 |

| Устройство для шлифования деталей круглого сечения | 1985 |

|

SU1321559A1 |

| ШНЕКОВЫЙ ЭКСТРАКТОР ДЛЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1993 |

|

RU2056896C1 |

| Устройство для абразивной обработки | 1985 |

|

SU1367849A3 |

| Приспособление для автоматической установки резца в рабочее положение на станках с копирным резьбонарезным приспособлением | 1945 |

|

SU68304A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Устройство для отбортовки цилиндрических изделий | 1985 |

|

SU1329866A1 |

| Устройство для обработки участков стенок полых осесимметричных изделий | 1985 |

|

SU1263400A1 |

| Ударный инструмент | 1983 |

|

SU1105284A2 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

Авторы

Даты

1980-07-30—Публикация

1978-02-07—Подача