Изобретение относится к станкострению, в частности к автоматическим шлифовальным станкам для обработки высокоточных запорных элементов/ например игл распылителей форсунок, игольчатых клапанов и т.п. изделий.

Известен автомат; для шлифования .деталей, например запорных элементов распылителей форсунок, игольчатых клапанов, содержащий станину, несущую стол и шлифовальное устройство, включающее -механизмы подач и компенсации, и Сшифовальный шпиндель, устройство для базирования вращения деталей, оснащенное двумя радиальным опорами и прижимным роликом, эагрузочно-разгрузочное устройство, устройство для позиционирования деталей смонтированное в корпусе, и устройство правки 1J.

Недостатком известного автомата является сложность конструкции устройства для позиционирования деталей и относительно низкая производительность.

Цель изобретения - упрощение конструкции и увеличение производительности автомата.

; Поставленная цель достигается тем что в автомате для шлифования игольчатых деталей, содержащем разметденное на станине шлифовальное устройство, включающее механизгиы подач и компенсации и шлифовальный шпиндель, устройство .для базирования и вращения деталей,оснащенное двумя рада альными опорами и прижимным роликом, загрузочно-разгрузочное устройство и смонтированное в корпусе устройство для позиционирования деталей, устройство для базирования и вращения деталей снабжено регулируемой осевой опорой, а устройство для позйционировани.ч деталей выполнено в виде скалки и смонтированной на ней каретки, несущей осевую опору, причем скалка одним концом закреплена в корпусе, а другим связана с введенными а автомат установочными винтами угловых перемещений для установки рабочей плоскости осевой опоры перпендикулярно оси радаальныхг опор.

Кроме того, один конец скалки выполнен с проточкой.

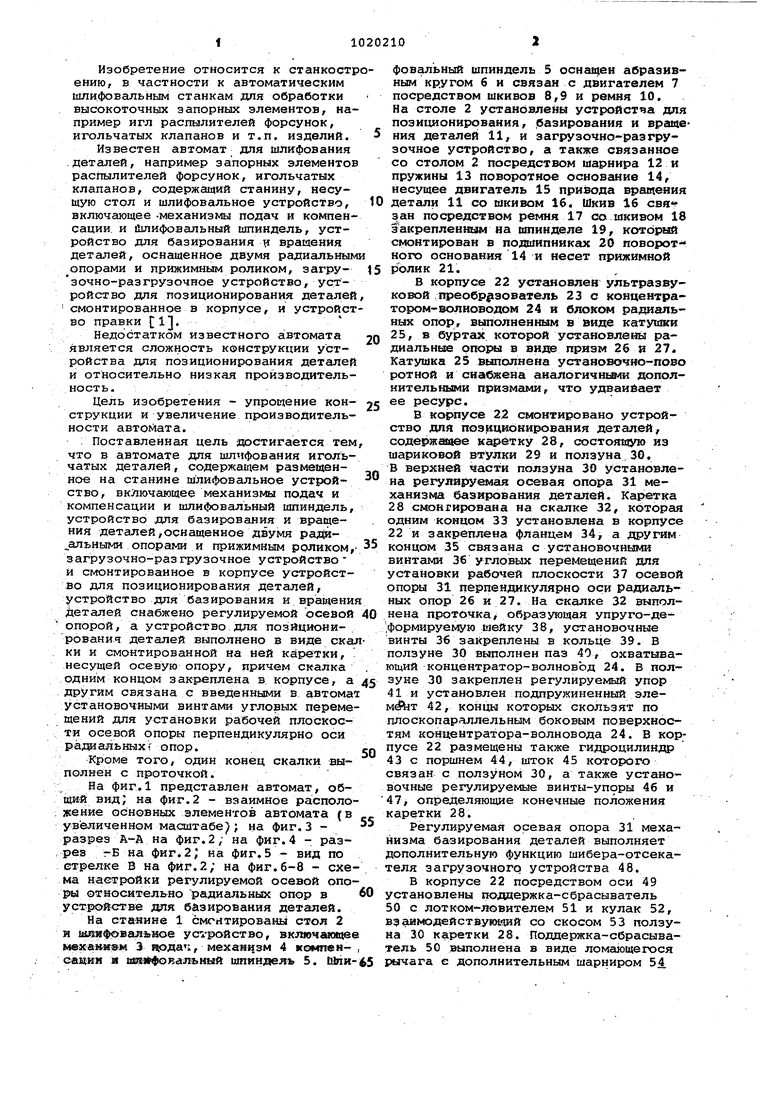

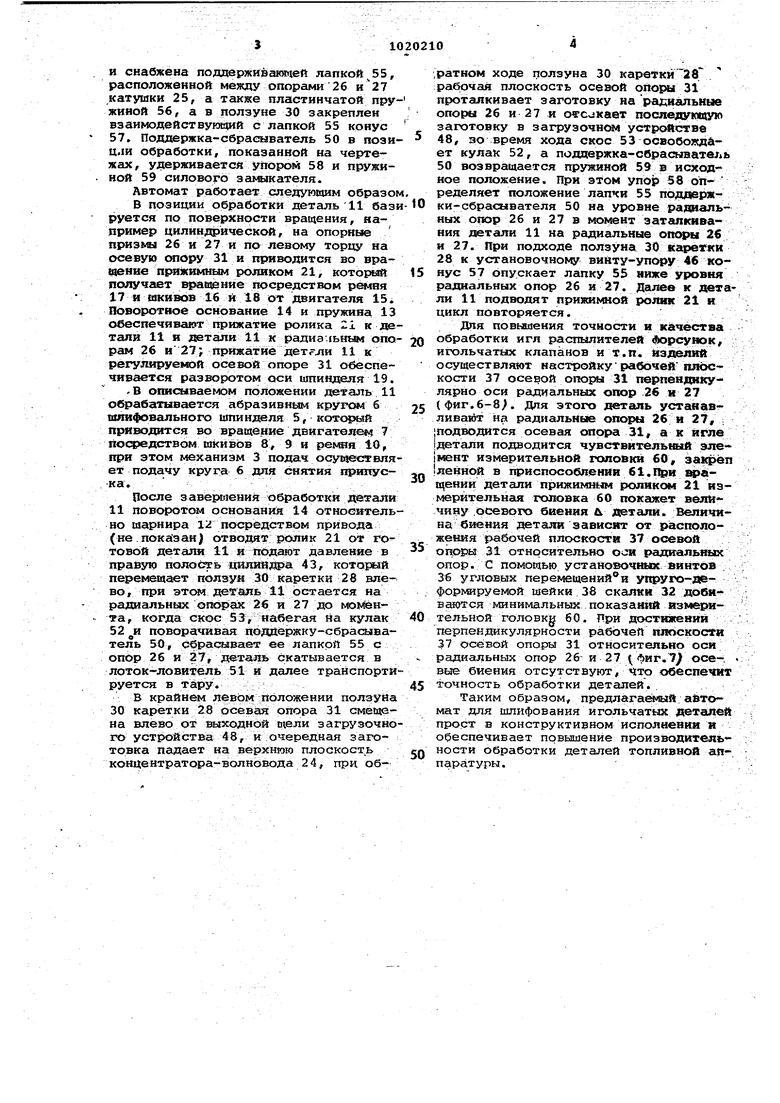

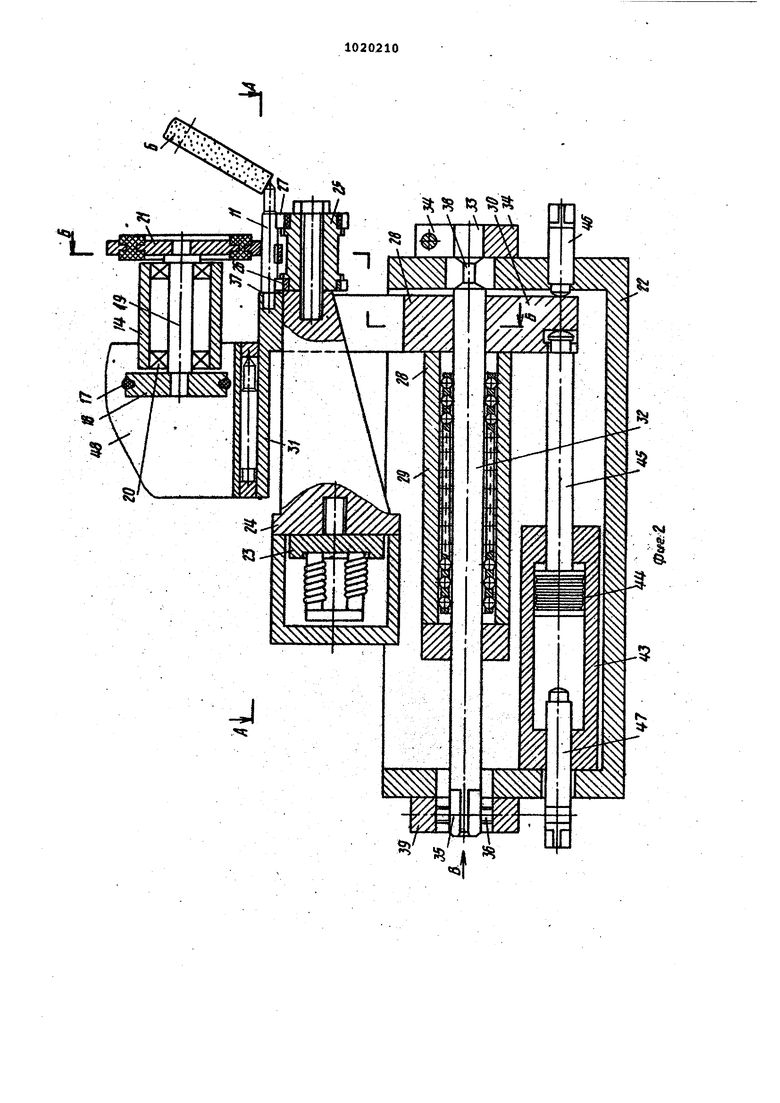

йа фиг.1 представлен автомат, общий вид; на фиг.2 - взаимное ра сположение осзновных элементов автомата (в увеличенном масштабе); на фиг.3 разрез А-А на фиг.2; на фиг.4 - разрез гБ на фиг.2; на фиг.5 - вид по стрелке В на фиг.2; на фиг.6-8 - схема наетройки регулируемой осевой опорь1 относительно радиальных опор в устройстве для базирования деталей. На станине 1 смснтировашл стол 2 и шяифованьное устройство, вклюцш(ж{ее меэсаня э м 3 одап, механизм 4 компеяG&JHiKK я Е а1 фовал мый шпиндель 5. Шпифовальный шпиндель 5 оснащен абразивным кругом 6 и связан с двигателем 7 посредством шкивов 8,9 и ремня 10. На столе 2 установлены устройства для позиционирования, базирования и spaueния деталей 11, и загрузочно-разгрузочное устройство, а также связанное со столом 2 посредством шарнира 12 и пружины 13 поворотное основание 14, несущее двигатель 15 привода вращения детали 11 со шкивом 16. Шкив 16 свя зан посредством ремня 17 со шкивом 18 Закрепленным на шпинделе 19, который смонтирован в подшипниках 20 поворотного основания 14 и несет прижимной ролик 21.

В корпусе 22 установлен ультразвуковой преобр|13ователь 23 с концентратором-во-пноводом 24 и блоком радиальных опор, вьтолненным в аиде 25, в буртах которой установле1ахГ радиальные ОПОЕНЫ в виде призм 26 и 27 Катушка 25 быполнена установочно-пово ротной и снабжена аналогичншии дополнительными призмами, что удваиёс1ет ее ресурс.

В корпусе 22 смонтировано устройство для позиционирования деталей, содерясаааее каретку 28, состоящую из шариковой втулки 29 и ползуна 30, В верхней части ползуна 30 установлена регулируемая осевая опора 31 механизма базирования деталей. Каретка 28 смонгирована на скалке 32, которая одним концом 33 установлена в корпусе 22 и закреплена фланцем 34, а концом 35 связана с установочными винтами 36 углошлх перемещений для установки рабочей плоскости 37 осевой опоры 31 перпендикулярно оси радиальных опор 26 и 27. На скалке 32 выполнена проточка, образующая упруго-де;формируемую гчейку 38, установочные винты 36 закреплены в кольце 39. В ползуне 30 выполнен паз 40, охватывающий концентратор-волновод 24. В ползуне 30 закреплен регулируемый упор 41 и установлен подпружиненный элем т 42, концы которых скользят по плоскопараллельным боковым поверхностям концентратора-волновода 24. В корпусе 22 размещены также гидроцилиндр 43 с поршнем 44, шток 45 которого связан с ползуном 30, а также установочные регулируемые винты-упоры 46 и 47, определяющие конечные положения каретки 28.,

Регулируемая осевая опора 31 механизма базирования деталей выполняет дополнительную функцию шибера-отсекателя загрузочного устройства 48.

В корпусе 22 посредством оси 49 установлены поддержка-сбрасыватель 50 с лотком-л©вителем 51 и кулак 52, вэаимодейстбуюедай со скосом 53 ползуна 30 ка.ретки 28. Поддержка-сбрасыватель 50 выполнена в виде ломающегося рычага с дополнительным шарниром 54.

И снабжена поддврживакщей лапкой 55, расположенйой между опорами 26 и27 катушки 25, а также пластинчатой пружвной 56, а в ползуне 30 закреплен взаимодействуюсщй с лапкой 55 конус 57. Поддержка-сбрасыватель 50 в поэиЦ.1И обработки, показанной на чертежах/ удерживается yintopoM 58 и пружиной 59 силового замыкателя.

Автомат работает следующим образом

В позиции обработки деталь 11 бази руется по поверхности вращения, например цилиндрической, на опорные призмЁ 26 и 27 и по левому торцу на осевую сшору 31 и приводится во враta/stme прижимным роликом 21, котыкай псэяучает в|М1щение посредством ремня 17 и шкивов 16 и 18 от двигателя 15. Поворотное основание 14 и пружина 13 обеспечивают прижатие ролика 21 к детали 11 и детали 11 к радиальным опорам 26 и 27; прижатие детгли 11 к регулируемой осевой опоре 31 обеспечивается разворотом оси шпинделя 19. -В описамваемом положении деталь 11 обрабатывается абразивным кругом 6 шлифовального итинделя 5, приводится во вращение двигатеяед 7 пос эедством шкивов 8, 9 и 10, при этом механизм 3 подач осуществляет подачу круга 6 для снятия п тауска,

После завериюния обработки Детали 11 поворотом основания 14 относительно шарнира 12 посредством привода (не .показаи) отводят ролик 21 от FOтовой детали 11 и подают давление в правую полость цилийдфа 43, который перемещает ползун 30 кареткй 28 влево, при этсал деталь 11 остается на радиальных опорах 26 и 27 э мойанта, когда скос S3, яабегая на кулак 52 и поворачивая поддержку-сбрасадватель 50, сбрасывает ее лапкой 55 с опОр 26 и 27, деталь скатывается в лоток-ловитель 51 и далее транспортируется в тару.

В крайнем левом положении ползуна 30 каретки 28 осевая опора 31 смесаена влево от выходной щели загрузочного уст юйства 48, и очередная заготовка падает на верхнюю плоскост концентратора-волновода 24, при о6ратном ходе ползуна 30 каретки 28 рабочая плоскость осевой ono{%t 31 проталкивает заготовку на ралциальные опоры 26 и 27 и o CviKaeT последукщут заготовку в загрузочном устрсШстве 48, зо время хода скос 53 освобождает кулак 52, а поддержка-сбрасывате ь 50 возвращается пружиной 59 в исходное положение. При этом упор 58 определяет положение лапчи 55 прдоеркки-сбрасывателя 50 на уровне радиальных о|юр 26 и 27 в момент заталкивания детали 11 на радиальные опоры 26 и 27. При подходе ползуна 30 карегки 28 к установочному винту-упору 46 конус 57 опускает лапку 55 ниже уровня радиальных опор 26 и 27. Далее к детали 11 подводят прижимной ролик 21 и цикл повторяется.

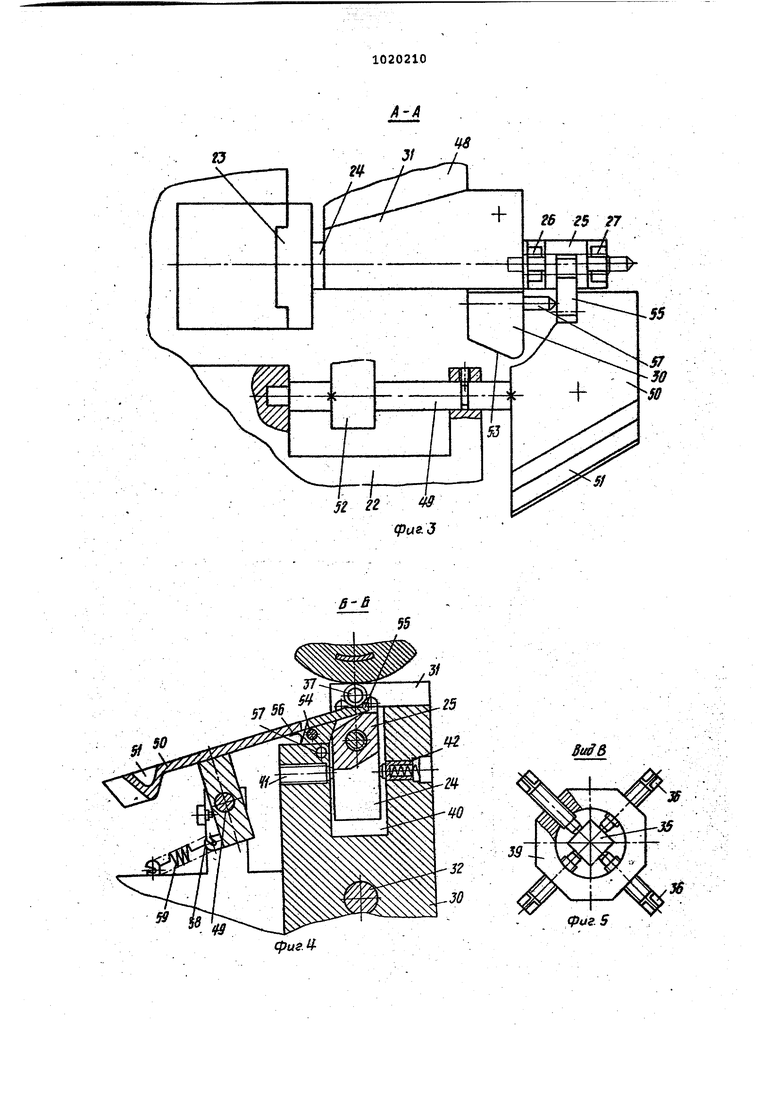

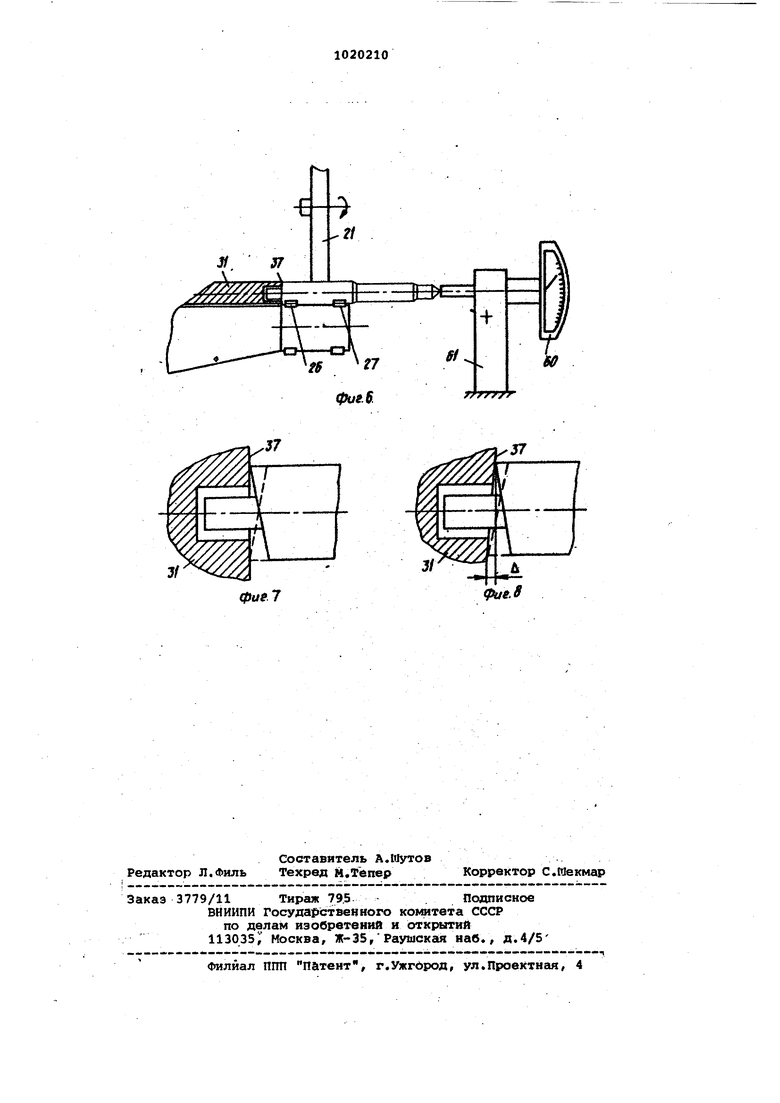

Для повышения точности и качества обработки игл распылителей форсунок, игольчатых клапенов и т.п. изделий осуществляют настройку рабочей плЬскости 37 осевой опоры 31 перпендаисулярно Оси радиальных опор 26 и 27 ( фиг.6-8. Для этого деталь устанавливают на радиальные опоры 26 и 27, ; ПОДВОДИТСЯ осевая опора 31, а к игле детали подводится чувствительный элемент измерительной головки 60, закреп ленной в приспособлении 61. s eiцении детали прижимным роликом 21 измерительная головка 60 покажет вёлИЧИНУ .Ьсеворо биения детали. Величина биения детали зависят от расположения рабочей плоскости 37 одсэеы 31 относительно оси радиальшлх опор. С помощью установочных- винтов ,

36угловых перемещений и ущ уго-яефор «ируемой шейки 38 скалки 32 дЬбиBa wca минимальных показаш1й изме онтеяьной ГОЛОВКИ 60. При достижений перпендикулярности рабочей плоскости

37осевой опоры 31 относительно оси радиальных опор 26- и 27 фиг.7 осе-. вые биения отсутствуют, что обеспечит точность обработки деталей..

Таким образом, предлагаемый, абтомат для шлифования игольчатых деталей прост в конструктивном исполнении и обеспечивает повышение производительности обработки деталей топливной аппаратуры. гб f, Ш г5 7 / / {rt

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для выполнения технологических операций с деталями типа колец подшипников | 1978 |

|

SU899330A1 |

| Устройство для базирования и вращения детали | 1987 |

|

SU1516235A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Станок для профильной заточки пил | 1985 |

|

SU1305975A2 |

| Станок для профильной заточки пил | 1979 |

|

SU803257A1 |

| Станок для обработки деталей типа внутренних колец подшипников качения | 1977 |

|

SU707783A1 |

| Устройство для базирования и вращения деталей типа колец | 1979 |

|

SU944878A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ТОРМОЗНЫХ КОЛОДОК С АВТОМАТИЧЕСКОЙ КОРРЕКЦИЕЙ ИЗНОСА ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2108220C1 |

| Устройство для шлифования нежестких цилиндрических деталей | 1982 |

|

SU1060421A2 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

1. АВТОМАТ ДЛЯ иШИфОЬАНИЯ ИГОЛЬЧАТЫХ ДЕТАЛЕЙ, содержащий размеn Htroe на станине вшифовальное устройство, включа|)|Ио$е механизмы подач и компенсации и «вяйфбвальный шпинл Лц устройство для базирования и вращения деталей, оснащенное двумя радиальными опорами и прижимным роликом, загрузочно-разгрузрчное устройство и смонтированное в корпусе устройство для позиционирования деталей, отличающийся тем, что, с целью упрощения конструкции и увеличения производительности автомата, устройство для базирования и вращения деталей снабжено регулируемой осевой опорой, а устройство для позиционирования деталей тлполнено в вид скалки и смонтированной на ней каретки, несущей осевую опору, причем скалка одним концон закреплена в корпусе, а другим связана с введенными в автомат винтами угловых перемещений, предназначенными для установки рабочей плоскости осевой опоры перпендикулярно оси радиальных опор.§ 2. Автомат по П.1, о т л и ч а ю -i щ и и с я тем, что один конец скалки выполнен с проточкой.

Sf

Bug&

фиг. 6.

f ffffr

фае 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-05-30—Публикация

1981-12-23—Подача