1

Изобретение относится преимущественно к станкам, предназначенным для обработки лопаток газотурбинных двигателей.

Известны ленточношлифовальные станки для обработки лопаток, содержащие механизм поперечного перемещения ленты, механизм ее натяжения и механизм подачи, детали на врезание, выполненный в виде ко-; ромысла с грузом (1|.

Известные станки не имеют автоматизи рованного цикла обработки, что снижает их пронзйодитёльность и исключает многостаночное обслуживание. Эти недостатки частично устранены в ленточношлифовальных станках мод. ЭЛШ-91 2J, 3.

Однако, в этих станках быстрый отвод коромысла подачи с деталью от абразивной ленты осуществляется вручную; кроме того, вручную производится поворот натяжных роликов, что затрудняет установку и съем абразивной ленты, так как натяжные ролики нужно держать руками в натянутом состо ЯНИН и одновременно устанавливать ленту на лентопротяжный механизм.

Цель изобретения - автоматизация цикла обработки.

Поставленная цель достигается тем, что ленточкошлйфовальный ста кок,содержащий механизм подачи. дётаЛй Hia вре.анИё, выпол ненный в виде коромысла, шарнирно соединенного осью со станиной, датчик окончания подачи на врезание, связанный с механизмом подачи на врезание, и лентопротяжный механизм с натяжным роликом, шарнирно соединенным осью со станиной, снабжен приводом поперечного перемещения ленты, ки нематическн связанным с механизмом пода-

чи на врезание электромагнитом, получающим сигнал от датчика окончания подачи на врезание.

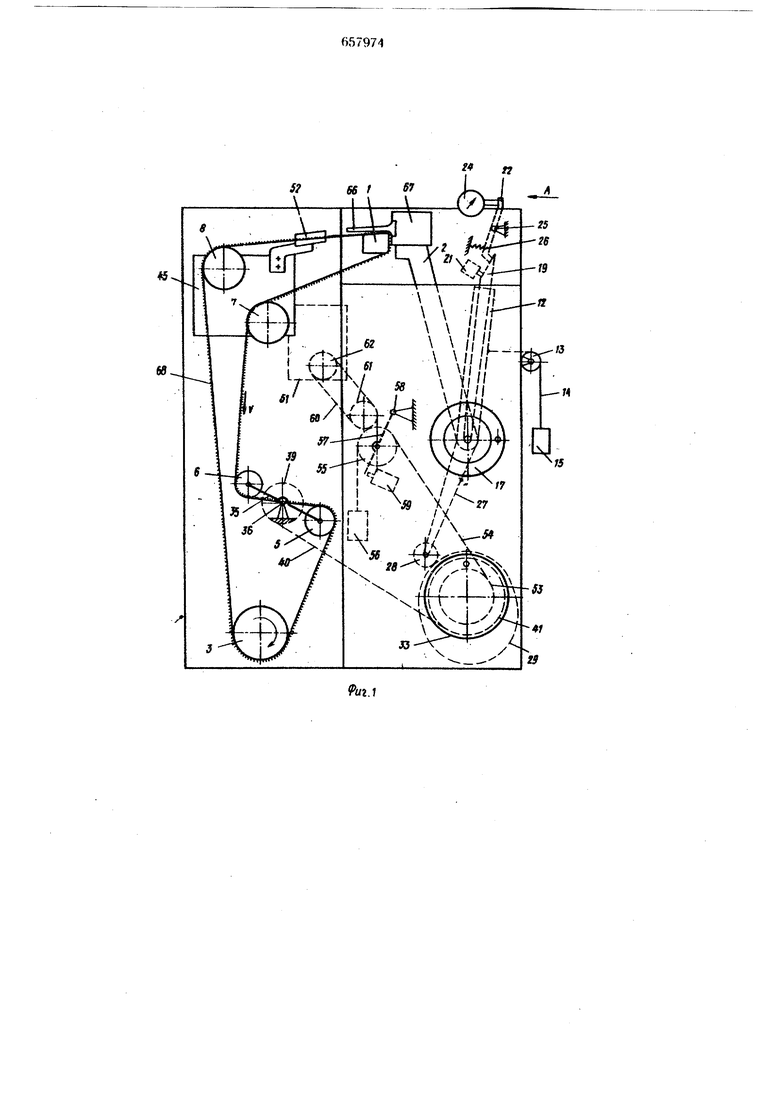

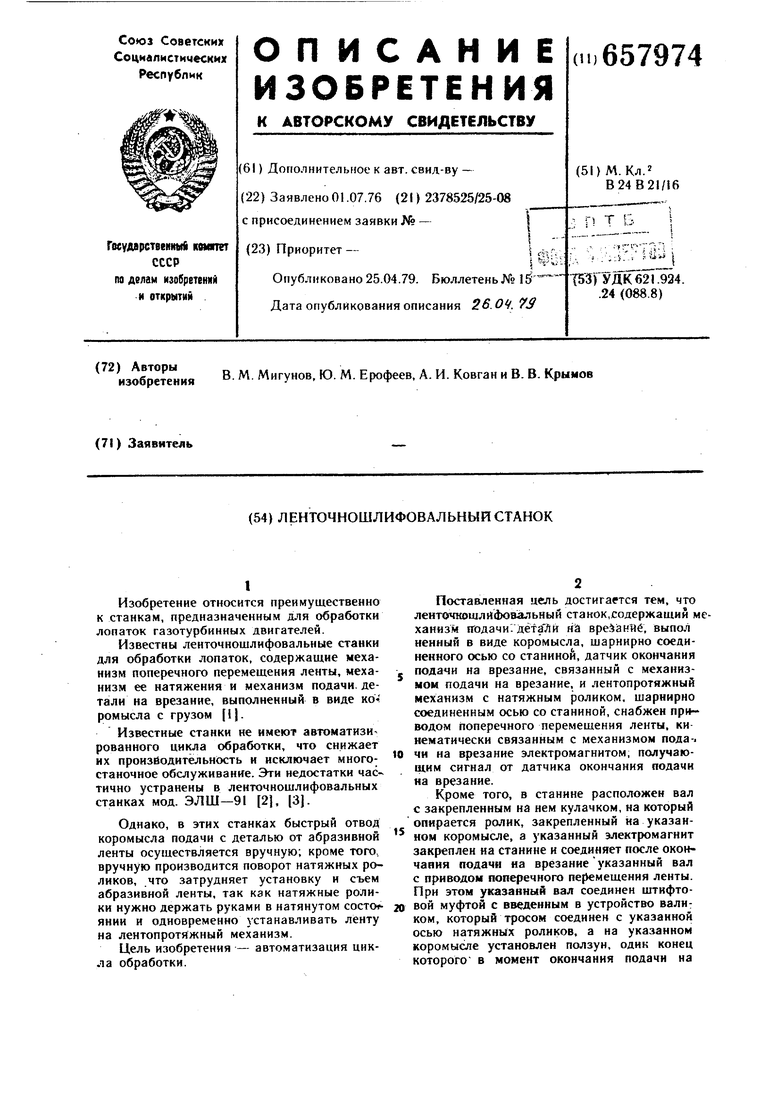

Кроме того, в станине расположен вал с закрепленным на нем кулачком, на который опирается ролик, закрепленный на указанном коромысле, а указанный электромагнит закреплен на станине и соединяет после окончания подачи на врезаниеуказанный вал с приводом поперечного перемещения ленты. При этом указанный вал соединен штифтовой муфтой с введенным в устройство валн: ком, который тросом соединен с указанной осью натяжных роликов, а на указанном коромысле установлен ползун, однк конец которого в момент окончания подачи на врезание контактирует с указанным датчиком, а другой конец, снабженный роликом, контактирует с клином, расположенным подвижно внутри указанлой оси коромысла и соединенным соосно винтовой передачей с маховичком. На фиг. 1 представлен вид спереди предлагаемого стйнка, а на фиг. 2 - вид сбоку. Станок содержит: профильный контактный элемент (копир) 1, рычаг 2 коромысла подачи детали на врезание, приводной шкив 3,установленный на валу электродвигателя 4,натяжные 5, 6 и перемещающие 7, 8 ленту ролики. Рычаг 2 подачи жестко закреплен на полом валу9, имеющем возможность проворачиваться вокруг своей оси на подшипниках 10 и 11. В нерабочей зоне на валу 9 t т- -«о s. жестко закреплен рычаг 12, к которому прикреплен перекинутый через ролик 13 трос ,14 несущий груз .15 (противовес), величи,юй которого регулируется усилие поджима обрабатываемой лопатки к ленте с копиром 1. Внутри полого вала 9 установлен подвижный стержень 16 с клином на конце, перемещаемый с помощью маховичка 17, закрепленного на винте 18, взаимодействующем со стержнем 16. На рычаге 12 в направляющих установлен ползун 19, одним концом снабженным роликом 20, взаимодействующий с клином стержня 16, а вторым - клиновым - с микропереключателем 21 и коромыслом 22, взаимодействующим е закрепленнь(м на станине 23 индикатором перемещения 24. Коромысло 22, имеющее возможность поворачиваться вокруг оси 25, установленной на станине, поджимается к клину ползуна 19 пружиной 26. На полом валу 9 жестко закреплен также рычаг 27, несущий ролик 28, взаимодействующий с кулачком 29, жестко закрепг ленным на валу 30, имеющем возможность поворачиваться в подшипниках 31 и 32.. Поворот вала 30 осуществляется автоматически и вручную маховичком 33, фиксация которого производится штифтом 34. Натяжные ролики 5 и 6установлены на коромы.сле 35, жестко закрепленном на валу 36, имеющем возможность поворачиваться вокруг своей оси. С валом ,36 через диск 37 соединен один конец пружины 38, второй конец которой закреплен на корпусе станины. На валу 36 жестко закреплен шкив 39, который охватывает закрепленный на чем трос 40, второй конец которого закреплен Ив огибаемом им шкиве 41, цапфа 42 которого соосна с валом 30, являющемся одной из его опор, а второй опорой служит подшипник 43. Натяжение троса 40 осуществлено пружиной 44. один конец которой закреплен на станке, а второй - на шкиве 41. Ролики 7 и 8 сообщающие ленте поперечные перемеп1ения установлены на плие 45, закрепленной на ползуне 46, перемещающемся в направляющей втулке 47. С ползуном 46 щарнирно соединен щатун 48, перемещаемый кривошипом 49, вращение которого производится электродвигателем 50 через редуктор 51. На плите 45 крепятся также желобки 52 с бортами, перемеща19плие-ленту синхронно с роликами. На валу 30 закреплен щкив 53, на котором зафиксирован охватывающий его трос 54, второй конец которого перекинут через ролик 55 и снабжен грузом 56. Ось вращения ролика 55 закреплена на рычаге 57, имеющем возможность поворачиваться вокруг оси 58. Поворот рычага 57 вокруг оси 58 осуществляется с помощью электро ; . магнита 59, управляемого сигналом датчика 21. G тросом 54 взаимодействует гибкий (клиновой) ремень 60, установленный на шкивах 61 и 62. Привод шкива 62 осуществлен через передачу 63 от редуктора 51 привода механизма поперечного перемещения ленты. Шкивы 41 и 53 кинематически связаны через запрессованные в них штифты 64 и 65, контактирующие между собой. Обрабатываемая лопатка 66 с помощью приспособления 67 устанавливается на рычаге 2 коромысла подачи на врезание, а бесконечная абразивная лента 68 устанавливается на .контактный элемент 1, привод,ноц шкив 3, натяжные ролики 5, 6 и перемещающие 7, 8. При работе станка абразивная лента вращается и совершает поперечные перемещения, производя обработку лопатки 66, поджимаемой к ней под деиствием веса деталей, закрепленных на валу 9; пружина 38 через вал 36, коромысло 35 и ролик и 5 и 6 натягивает ленту; под действием груза 56 и троса 54 шкив 55 отведен от шкива 61 и не взаимодействует с ним7 а шкив 61 вращается вхолостую .от редуктора 51 через передачи 63 и 60, ролик 28 не контактирует с кулачком 29, а штифт 34 находится в крайнем левом положении. По мере осуществления подачи на врезание рычаг 2 поворачивается против часорй стрелки, а вместес ними и рычаг 12, так как они жестко закреплены на одном и том же валу 9. В конце обработки - при достижении заданного размера на лопатке - клин ползуна 19 рычага 12 нажимает на микропереключатель 21, который дает электрический сигнал на включение электромагнита 59, поворачивающего рычаг 57 по часовой стрелке, в результате чего трос 54 со шкивом 55 поджимается к ремню 60 на шкиве 61, который начинает вращать шкив 55 и перемешать трос 54. Трос 54 через шкив 53 начинает проворачивать вал 30, а вместе с яим и кулачок 29, который, воздействуя на ролик 28, через рычаг 27 и вал 9 отводит рычаг 2 подачи в крайнее положение (по часовой стрелке) для смены детали. При этом выключается вращение ленты и привод ее перемещения (т. е. электродвигатели 4 и 50), однако штифты 64 и 65 еще не контактируют между собой. Для смены ленты за маховичок 33 проворачивают вал 30 до тех пор, пока шкив 53 через щтифты 65 и 64 .не провернет шкив 41. Шкив 4 через трос 40 и шкив 39 проворачивает вал 36, а вместе с ним и коромысло- 35 с натяжными роликами 5 и 6 в такое положение (по часовой стрелке), при котором лента ослабевает. В этом положении штифтом 34 фиксируют маховичок 33 и меняют ленту. Для компенсации износа ленты по толщине проворачивают маховичок 17, который через винтовую передачу смещает в осевом направлении клин 16, перемещающий через ролик 20 ползун 19, клин которого взаимодействует с микропереключателем 21 и индикатором 24, по показаниям которого контроли руют величину компенсации износа ленты потолщине. Автоматизация цикла обработки в предлагаемом станке позволяет ввести многостаночное обслуживание, что повышает производительность труда, а простота конструкции снижает затраты на изготовление и обслуживание. Формула изобретения 1. Ленточиошлифовальный станок, содержащий механизм подачи детали иа врезание, выполненный в виде коромысла, шарнирно соединенного осью со станиной, датчик окончания подачи на врезание, связанный с механизмом подачи на врезание, и леитопротяжный механизм с натяжным роликом, шар нирно соединенным осью со станиной, отличающийся тем, что, с целью автоматизации цикла обработки, лентопротяжный механизм снабжен приводом поперечного перемещения ленты, кинематически связанным с механизмом подачи на врезание электромагнитом, получающим сигнал от датчика окончания подачи на врезание. 2.Станок по п. 1, отличающийся тем, что в станине расположен вал с закрепленным на нем кулачком, на который опирается ролик, закрепленный на указанном коромысле, а указанный электромагнит закреплен на станине и соединяет после окончаиия подачи иа врезание указанный вал с приводом поперечного перемещения леиты: 3.Стаиок по п. 2, отличающийся тем. что, с целью механизации смены ленты, указанный вал соединен штифтовой муфтой с введенным в устройство валиком, который тросом соединен с указанной осью натяжных роликов. 4.Стаиок по п. I, отличающийся тем, что, с целью механизации настройки глубины съема припуска, на указанном коромысле установлеи ползун, один конец которого в момент окончания подачи на врезание контактирует с указанным датчиком, а другой конец, снабженный роликом, контактирует с клииом, расположенным подвижно внутри указанной оси коромысла и .соединенным соосно винтовой передачей с маховичком. Источники информации, принятые во внимание при экспертизе 1.Идзои М. Ф. Механическая обработка лопаток ГТД. М., Оборонгиз, 1971, с 195- 205. 2.Мигунов В. М. Повышение эффективности и точности ленточного шлифования лопаток. «Авиационная промышленность, 1973, № И, с. 15. 3.Заявка Х 2313681, кл. В 24 В 21/16. 1976, по которой принято решение о выда че авторского свидетельства.

«

68.

г9

Budf,

51

63

fbz.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1978 |

|

SU751591A2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU613887A1 |

| Устройство для натяжения ленты | 1981 |

|

SU982876A1 |

| Ленточно-шлифовальный станок | 1979 |

|

SU865627A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU971630A1 |

| Устройство для ленточного шлифования | 1978 |

|

SU931401A2 |

| Ленточношлифовальное устройство для обработки криволинейных поверхностей | 1973 |

|

SU528183A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Ленточношлифовальный станок | 1980 |

|

SU906674A1 |

Авторы

Даты

1979-04-25—Публикация

1976-07-01—Подача