Изобретение относится к машиностроению и может быть использовано в крепежных соединениях - болтовых и болт-заклепочных, в соединениях с гарантированным натягом металлоконструкций летательных аппаратов.

Известна крепежная деталь соединения с гарантированным натягом, содержащая волнообразную посадочную часть с V-образными волнами и заходные конусы 1.

Недостатки этой крепежной детали обусловлены неплавным, ребристым профилем волн и произвольным выбором конуса, что создает концентрацию напряжения и повышенные установочные усилия.

Известна также крепежная деталь соединения с гарантированным натягом, содержащая головку, посадочную часть с волнообразной поверхностью и резьбовую часть 2.

Данная крепежная деталь по своей технической сущности и достигаемому эффекту наиболее близка к изобретению.

Недостатки такой крепежной детали обусловлены отсутствием профилированного заходного конуса и фиксированной глубиной впадин волнообразной части, что приводит в напряженных соединениях к срезу металла с поверхностей отверстия и снижению долговечности.

Цель изобретения - повышение надежности и долговечности соединения.

Поставленная цель достигается тем, что крепежная деталь выполнена с заходным 5 конусом, расположенным между посадочной и резьбовой частями н имеющим угол конусностп в пределах от 0,05 до 0,2, при этом радиус кривизны впадины волнообразной поверхности составляет в поперечном 10 сечении 0,7-1,2 радиуса кривизны выступа, а глубина впадины определяется соотношением

15

где

20

Г, TI - радиусы кривизны соответственно выступов и вцадин вин25товой посадочной поверхности;

R - радиус окружности выступов; /г/2 - глубина впадин;

п - количество выступов или вцадин.

Такое соотношение является оптвмаль30 ным и позволяет уменьшить концентрацию

напряжений и усилие постановки детали в отверстие и повысить долговечность соединения. Об этом свидетельствуют проведенные прочностные испытания болтов и соединений, а также изучение напряженного состояния пластины вокруг болта, полученное поляризационно-оптическим методом.

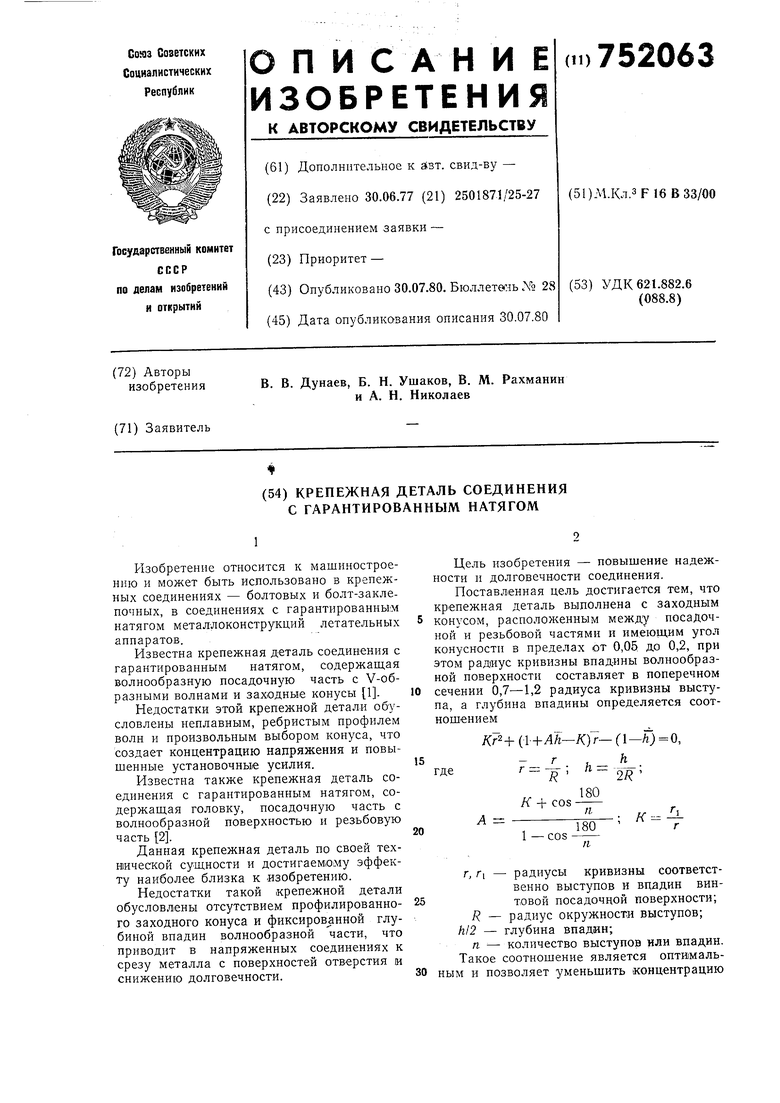

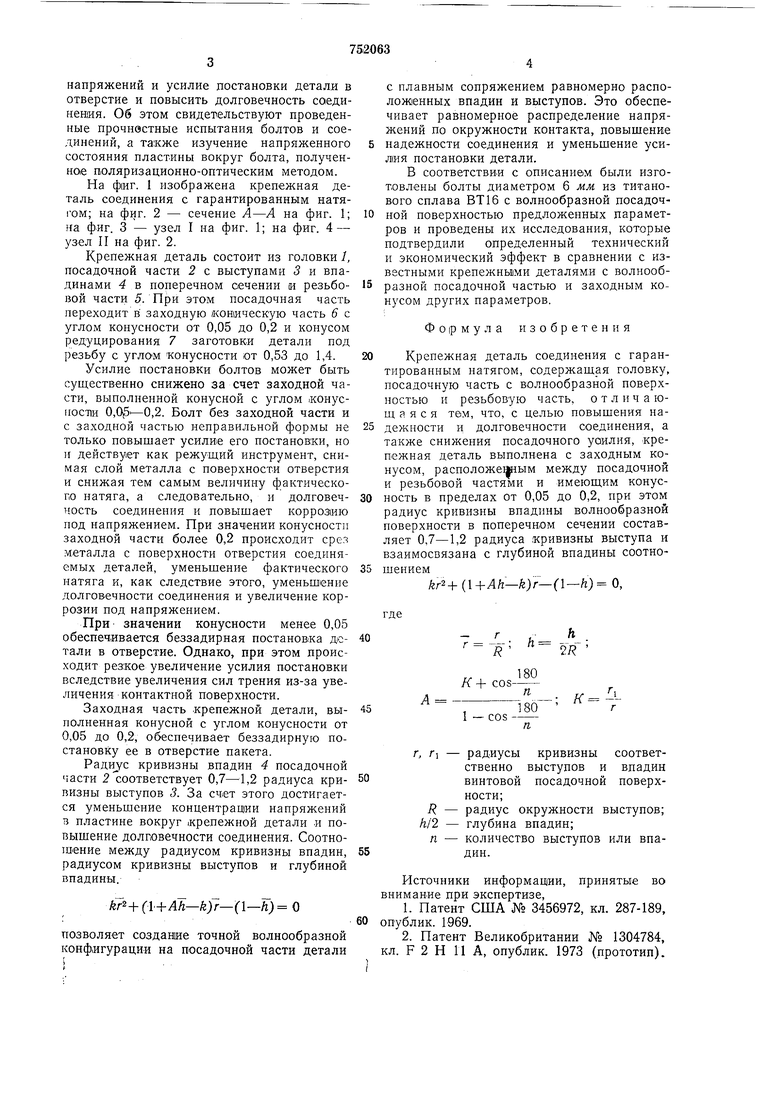

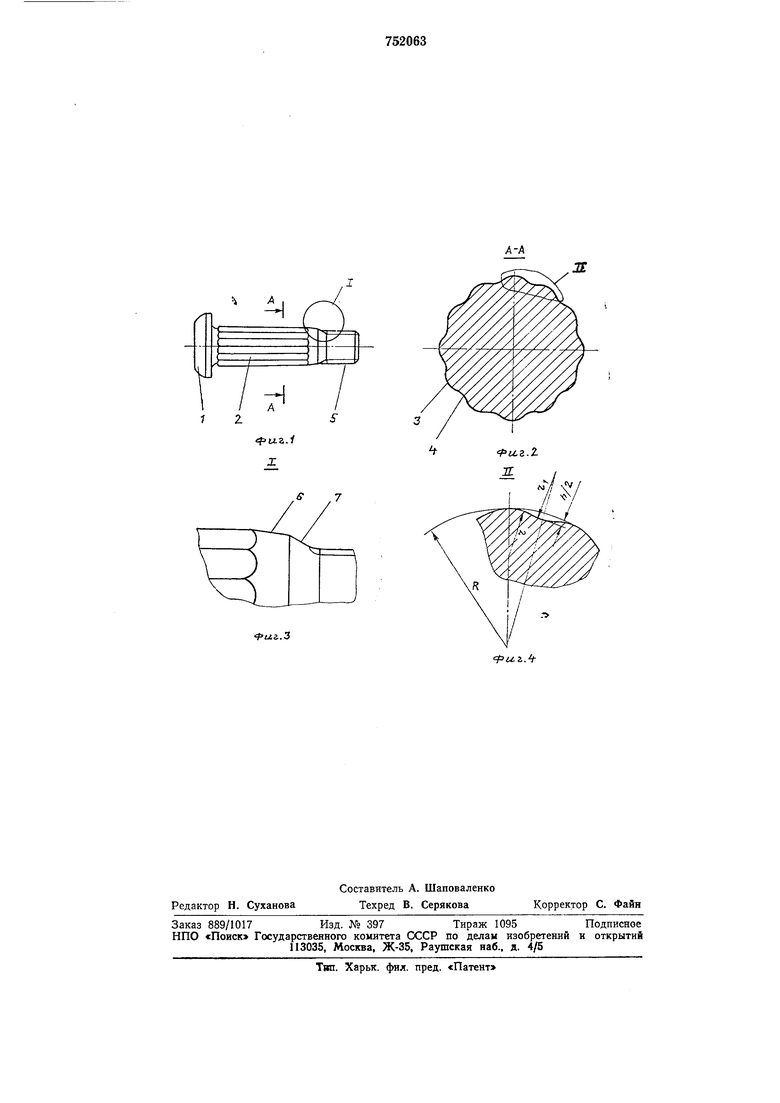

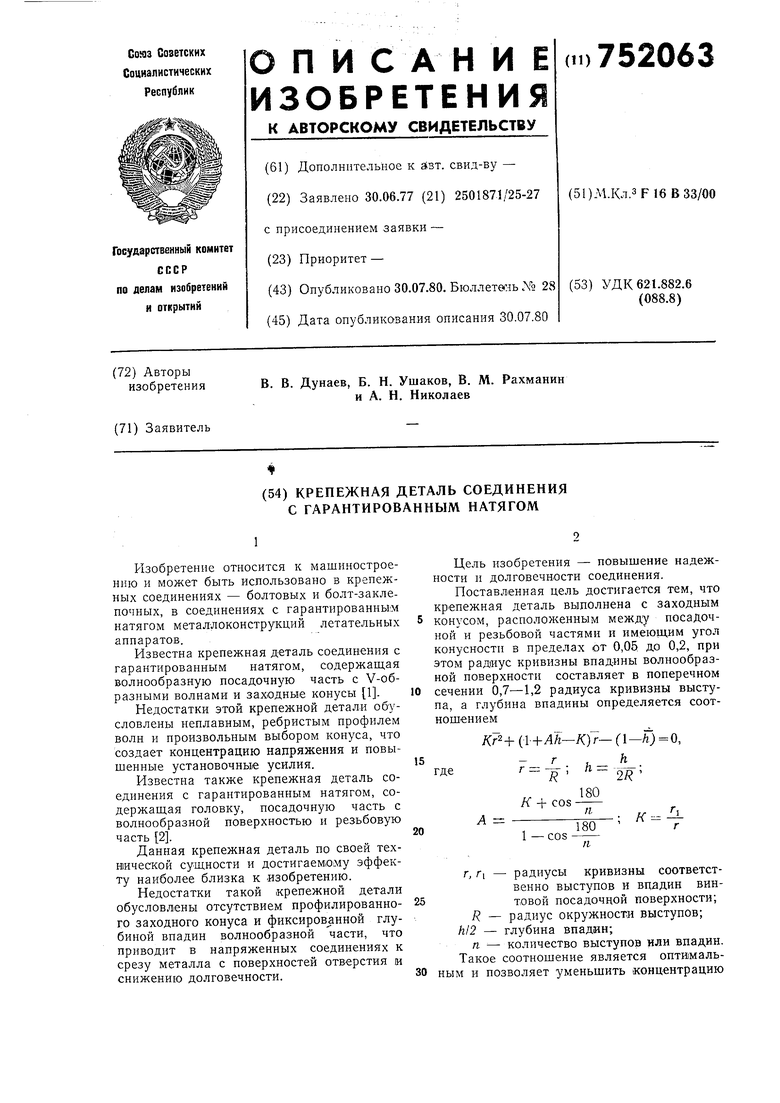

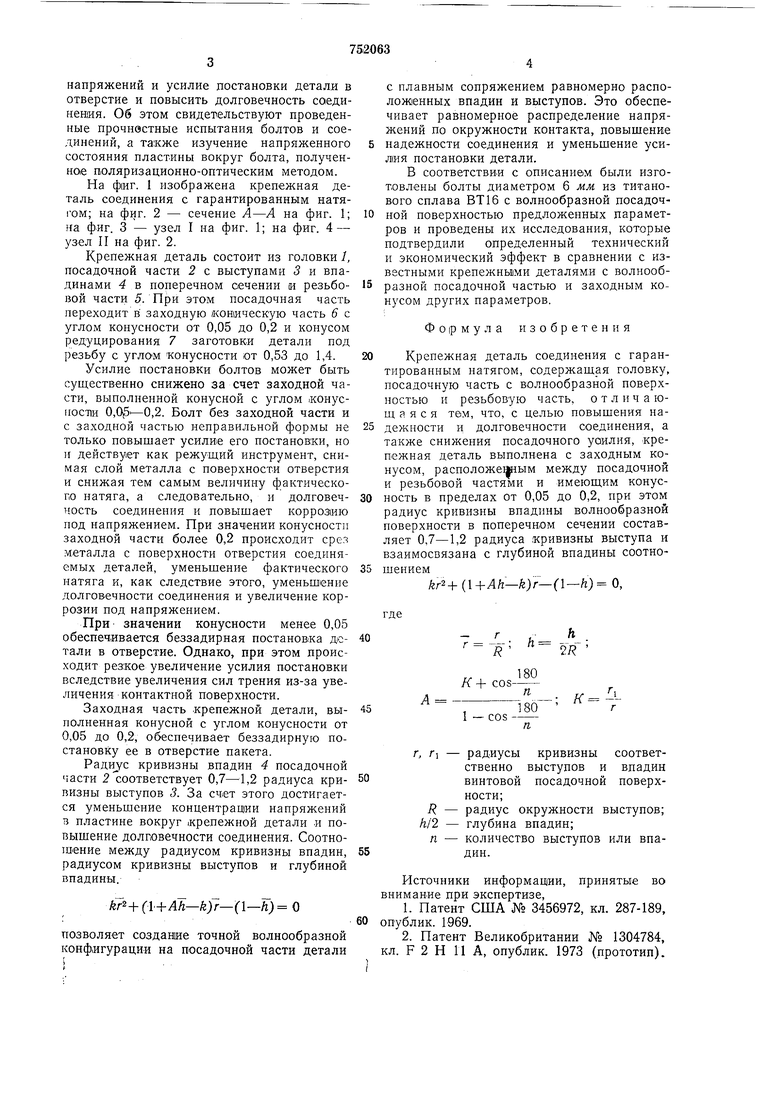

На фиг. 1 изображена крепежная деталь соединения с гарантированным натягом; на фиг. 2 - сечение Л-А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - узел II на фиг. 2.

Крепежная деталь состоит из головки /, посадочной части 2 с выступами 3 и впадинами 4 в поперечном сечении и резьбовой части 5. При этом посадочная часть переходит в заходную коническую часть 6 с углом конусности от 0,05 до 0,2 и конусом редуцирования 7 заготовки детали под резьбу с углом конусности от 0,53 до 1,4.

Усилие постановки болтов может быть существенно снижено за счет заходной части, выполненной конусной с углом конус11ОСТ1И 0,0у5-0,2. Болт без заходной части и с заходной частью неправильной формы не только повышает усилие его постановки, но и действует как режущий инструмент, снимая слой металла с поверхности отверстия и снижая тем самым величину фактического натяга, а следовательно, и долговеччость соединения и повышает коррозию под напряжением. При значении конусности заходной части более 0,2 происходит срез металла с поверхности отверстия соединяемых деталей, уменьшение фактического натяга и, как следствие этого, уменьшение долговечности соединения и увеличение коррозии под напряжением.

При значении конусности менее 0,05 обеспечивается беззадирная постановка дстали в отверстие. Однако, при этом происходит резкое увеличение усилия постановки вследствие увеличения сил трения из-за увеличения контактной поверхности.

Заходная часть крепежной детали, выполненная конусной с углом конусности от 0,05 до 0,2, обеспечивает беззадирную постановку ее в отверстие пакета.

Радикс кривизны впадин 4 посадочной части 2 соответствует 0,7-1,2 радиуса кривизны выступов 3. За счет этого достигается уменьшение концентрации напряжений 3 пластине вокруг крепежной детали и повышение долговечности соединения. Соотношение между радиусом кривизны впадин, радиусом кривизны выступов и глубиной впадины.

(l+Ah-k)r-(-h)0

позволяет создание точной волнообразной конф,игурации на посадочной части детали

с плавным сопряжением равномерно расположенных впадин и выступов. Это обеспечивает равномерное распределение напряжений по окружности контакта, повышение надежности соединения и уменьшение усилия постановки детали.

В соответствии с описанием были изготовлены болты диаметром 6 мм из титанового сплава ВТ 16 с волнообразной посадочной поверхностью предложенных параметров и проведены их исследования, которые подтвердили определенный технический и экономический эффект в сравнении с известными крепежными деталями с волнообразной посадочной частью и заходным конусом других параметров.

Формула изобретения

Крепежная деталь соединения с гарантированным натягом, содержащ ая головку, посадочную часть с волнообразной поверхностью и резьбовую часть, отличающаяся тем, что, с целью повышения надежности и долговечности соединения, а также снижения посадочного усилия, крепежная деталь выполнена с заходным конусом, расположешым между посадочной и резьбовой частями и имеющим конусность в пределах от 0,05 до 0,2, при этом радиус кривизны впадины волнообразной поверхности в поперечном сечении составляет 0,7-1,2 радиуса кривизны выступа и взаимосвязана с глубиной впадины соотношением

{l+Ah-k)r-(-h)Q,

А

- г

/г

-R

2R 180

к + COSп

и-

, А -

Ш п

COS -

Г, Г - радиусы кривизны соответственно выступов и впадин винтовой посадочной поверхности;

R - радиус окружности выступов; /1/2 - глубина впадин; п - количество выступов или впадин.

Источники информации, принятые во внимание при экспертизе,

1.Патент США № 3456972, кл. 287-189, опублик. 1969.

2.Патент Великобритании № 1304784, кл. F 2 Н И А, опублик. 1973 (прототип).

fuz.3

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЕЖНОЕ СОЕДИНЕНИЕ | 2011 |

|

RU2485363C1 |

| МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ АВТОМАТИЗИРОВАННОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2220839C2 |

| Соединение деталей и способ сборки деталей | 1986 |

|

SU1444566A1 |

| Крепежное средство для соединения с радиальным натягом | 1976 |

|

SU647466A1 |

| БОЛТОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2006690C1 |

| СОЕДИНЕНИЕ ДЕТАЛЕЙ | 1971 |

|

SU320649A1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1990 |

|

RU1807755C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ФИГУРНЫМ ПРОФИЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2271893C2 |

| Деформирующая шпилька | 1989 |

|

SU1802221A1 |

| МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ АВТОМАТИЗИРОВАННОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2220838C2 |

Авторы

Даты

1980-07-30—Публикация

1977-06-30—Подача