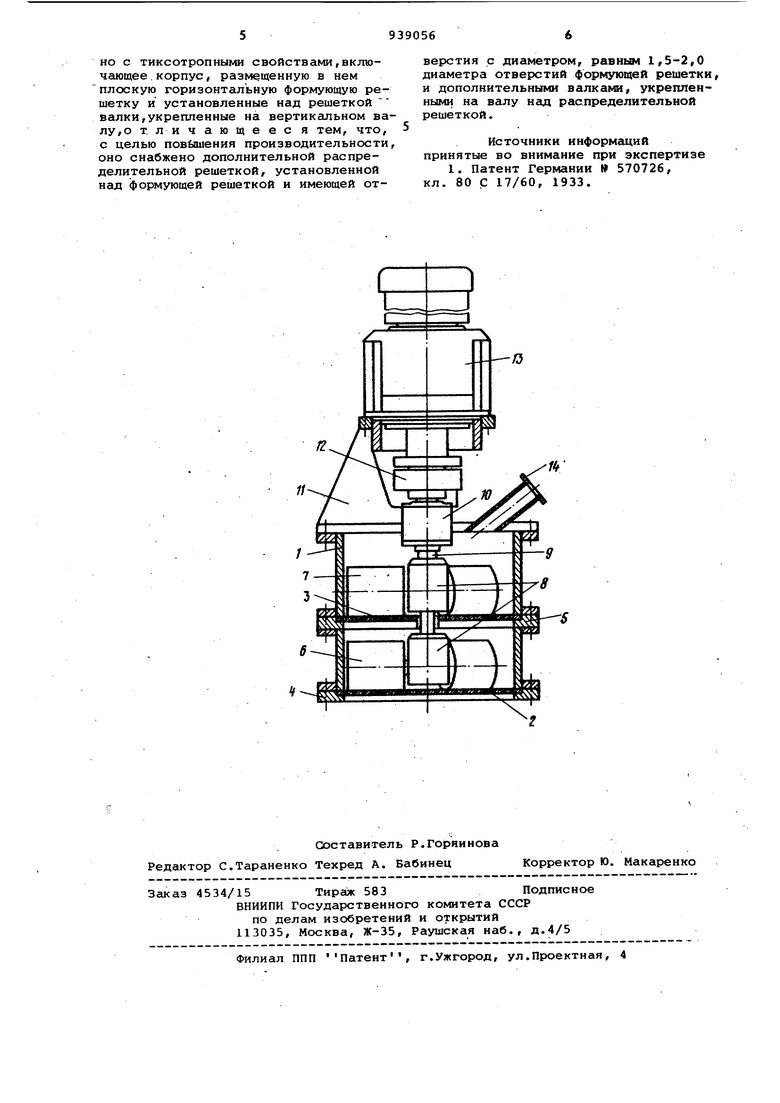

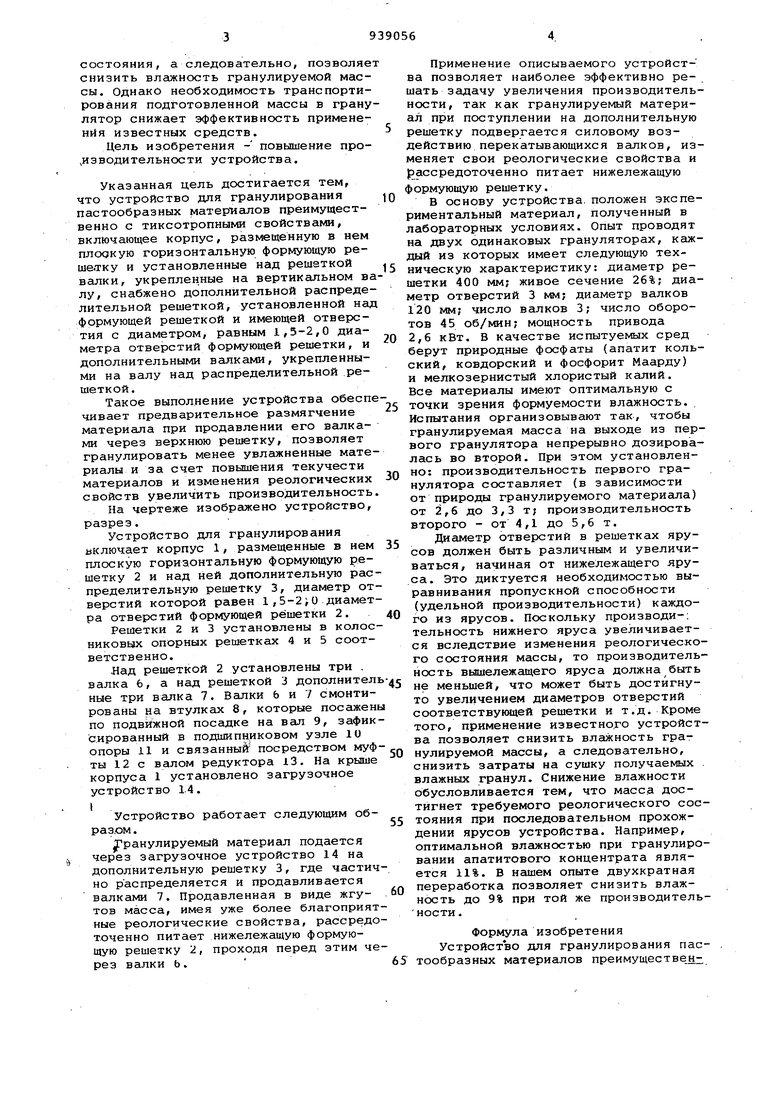

Изобретение относится к гранулированию пастообразных материалов, в частности к усовершенствованию валковых устройств для продавливания этих материалов через плоскую горизонтальную матрицу, и может быть использовано в,химической, фармацевтической и других отраслях промышленности. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство, включающее корпус, размещенную в нем плоскую горизонтальную формующую решетку и установленные над решеткой валки, укрепленные на вертикальном валу 1 . Недостатком указанного устройства является его невысокая произвбдительность, что объясняется следующим. Повышение производительности устройства а точнее удельной производительности (пропускная способность единицы поверхности решетки), может быть осуществлено с одной стороны за счет увеличения пропускной способности ре иетки (путем увеличения ее живого сечения и диаметра отверстий), а с другой - за счет улулаения подвижности гранулируемого материала, т.е. за счет изменения его реологических свойств. Поскольку диаметр отверстий в матрице должен соответствовать размеру гранул, а величина живого сечения назначается из сообргикений жесткости конструкции, единственным путем увеличения удельной производительности устройства является изменение реологических свойств гранулируемого материала. Известные устройства для изменения реологических свойств ( например, виброобработка, интенсивное перемешивание и т.д.) требуют транспортировки подготовленной массы в гранулятор, в ходе которой происходит тиксотропкое восстановление свойств материала. Иными словами, транспортировка снижает зффективность предварительной подготовки массы. Для целого ряда тиксотропных материсшов, таких как суперфосфат, апатитовый концентрат, фосфориты и т.д., в качестве ЛластиФицирующих добавок используется вода, которая после гранулирования удаляется сушкой. Применение известных средств (виброобработка, интенсивное перемешивание и т.д.) повышает подвижность материала за счет изменения его реологического состояния, а следовательно, позволяе снизить влажность гранулируемой массы. Однако необходимость транспортирования подготовленной массы в грану лятор снижает эффективность применения известных средств. Цель изобретения - повышение про.изводительности устройства. Указанная цель достигается тем, что устройство для гранулирования пастообразных материалов преимущественно с тиксотропными свойствами, включающее корпус, размещенную в нем плодкую горизонтальную формующую реше.тку и установленные над решеткой валки, укрепленные на вертикальном ва лу, снабжено дополнительной распределительной решеткой, установленной над формующей решеткой и имеющей отверстия с диаметром, равным 1,5-2,0 диаметра отверстий формующей решетки, и дополнительными валками, укрепленными на валу над распределительной решеткой. Такое выполнение устройства обеспе чивает предварительное размягчение материала при продавлении его валками через верхнюю решетку, позволяет гранулировать менее увлажненные материалы и за счет повышения текучести материалов и изменения реологических свойств увеличить производительность На чертеже изображено устройство, разрез. Устройство для гранулирования включает корпус 1, размещенные в нем плоскую горизонтальную формующую решетку 2 и над ней дополнительную рас пределительную решетку 3, диаметр от верстий которой равен 1,5-2;о диамет ра отверстий формующей решетки 2. Решетки 2 и 3 установлены в колос никовых опорных решетках 4 и 5 соответственно. Над решеткой 2 установлены три . валка 6, а над решеткой 3 дополнител ные три валка 7. Валки Ь и 7 смонтированы на втулках 8, которые посажен по подвижной посадке на вал 9, зафик сированный в подшипниковом узле 10 опоры 11 и связанный посредством муф ты 12 с валом редуктора 13. На крыше корпуса 1 установлено загрузочное устройство 14. Устройство работает следующим обра з.ом. Гранулируемый материал подается через загрузочное устройство 14 на дополнительную решетку 3, где частич но распределяется и продавливается валками 7. Продавленная в виде жгутов масса, имея уже более благоприят ные реологические свойства, рассредо точенно питает нижележащую формующую решетку 2, проходя перед этим че рез валки Ь. Применение описываемого устройства позволяет наиболее эффективно решать задачу увеличения производительности, так как гранулируемый материал при поступлении на дополнительную решетку подвергается силовому воздействию перекатывающихся валков, изменяет свои реологические свойства и {зассредоточенно питает нижележащую ф ормующую реше тку. В основу устройства, положен экспериментальный материал, полученный в лабораторных условиях. Опыт проводят на двух одинаковых грануляторах, каждый из которых имеет следующую техническую характеристику: диаметр решетки 400 мм; живое сечение 26%; диаметр отверстий 3 мм; диаметр валков 120 мм; число валков 3; число оборотов 45 об/мин; мощность привода 2,6 кВт. В качестве испытуемых сред берут природные фосфаты (апатит кольский, ковдорский и фосфорит Маарду) и мелкозернистый хлористый калий. Все материалы имеют оптимальную с точки зрения формуемости влажность. Испытания организовывают так, чтобы гранулируемая масса на выходе из первого гранулятора непрерывно дозировалась во второй. При этом установленно: производительность первого гранулятора составляет (в зависимости от природы гранулируемого материала) от 2,6 до 3,3 т; производительность второго - от 4,1 до 5,6 т. Диаметр отверстий в решетках ярусов должен быть различным и увеличиваться, начиная от нижележащего яруса. Это диктуется необходимостью выравнивания пропускной способности (удельной производительности) каждого из ярусов. Поскольку производи-; тельность нижнего яруса увеличивается вследствие изменения реологического состояния массы, то производительность вышележащего яруса должна быть не меньшей, что может быть достигнуто увеличением диаметров отверстий соответствукнцей решетки и т.д. Кроме того, применение известного устройства позволяет снизить влажность гранулируемой массы, а следовательно, снизить затраты на сушку получаемых . влажных гранул. Снижение влажности обусловливается тем, что масса достигнет требуемого реологического состояния при последовательном прохождении ярусов устройства. Например, оптимальной влажностью при гранулировании апатитового концентрата является 11%. в нашем опыте двухкратная переработка позволяет снизить влажность до 9% при той же производительности. Формула изобретения Устройство для гранулирования пастообразных материалов преимуществе}

но с тиксотропными свойствами,включающее .корпус, размещенную в нем плоскую горизонтальную формующую решетку и установленные над решеткой валки,укрепленные на вертикальном валу,о тличающеес я тем, что, с целью повЬзшения производительности, оно снабжено дополнительной распределительной решеткой, установленной над формующей решеткой и имеющей отверстия с диаметром, равным 1,5-2,0 диаметра отверстий формующей решетки, и дополнительными валкам, укрепленными на валу над распределительной решеткой.

Источники информадий принятые во внимание при экспертизе

1. Патент Германии 570726, кл. 80 С 17/60, 1933.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования пастообразных материалов | 1977 |

|

SU753456A1 |

| Устройство для гранулирования пастообразных материалов | 1977 |

|

SU715132A1 |

| Способ гранулирования минеральных удобрений | 1978 |

|

SU716581A1 |

| Устройство для гранулирования пластифицированных материалов | 1978 |

|

SU778772A1 |

| ВАЛКОВЫЙ ПЛАСТИКАТОР-ГРАНУЛЯТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ВЫСОКОВЯЗКИХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2187361C2 |

| Устройство для гранулирования пастообразных материалов | 1976 |

|

SU686748A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2169610C2 |

| Гранулятор | 1982 |

|

SU1082476A1 |

| Способ изготовления гранул из порошкообразных материалов | 1981 |

|

SU975453A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

/г

/3

Авторы

Даты

1982-06-30—Публикация

1979-02-22—Подача