температуры по длине полосы, так как не учитывается время срабатывания клапанов, подающих воду к секциям охлаждения и отключающие ее,

Цель изобретения - повышение точности регулирования температуры металла по длине полосы.

Поставленная цель достигается тем что в устройство для регулирования температуры полосы на выходном рольГанге непрерывного стана горячей прхэ::катки введены преобразователь частота-аналог, задатчик длины неохлаждаемой части полосы, делительные устройства, задатчик конструктивного коэффициента вентиля, сумматоры, вычитающие устройства, узлы регулируемой за держки.

Такое конструктивное выполнение устройства для регулирования температуры полосы на выходном рольганге непрерывного стана горячей прокатки позволяет повысить точность регулирования температуры по длине листа

Применяемые в устройствах для регулирования температуры электропневматические клапаны-вентили имеют- различное время открывания и закрывания. Это время зависит от давления воздуха В магистрали управления и давления воды,

При закрывании давление воды препятствует закрытию клапана, а при открытии помогает,i

Время открывания клапана зависит от давлений воздуха и воды, а время закрывания зависит от их разнос ти. Если давление воздуха технически нетрудно сделать стабильным, то давление воды в магистрали охлаждения с большими расходами эастабилизировать практически невозможно.

При прокатке полос из инструментал ных, нержавеющих и специальных сталей требуется пропускать головную часть полосы без охлаждения для обеспечения хорошего формирования нескольких первых витков на сматывающем устройст ве,

Аналогичная задача возникает для формирования плотной намотки рулона на последних витках.

Режим пропуска головной и хвостовой частей полосы без охлаждения .осо.бенно необходим при прокатке инструментальных, нержавеющих и специ:альных сталей, когда с понижением температуры резко увеличивается жесткость полосы. При дальнейшей обработке передний конец полосы, смотанный при повышенной температуре с неудовлетворительными механическими свойствами, отрезается, В связи с этим для повышения выхода годного требуется возможно более .точное включение и отключение секций на одном и том же участке полосы при движении ее через систему охлаждения, т.е. температурное поле полосы должно иметь явно вырЕ1женный температурный скачок, В таких условиях время обрабатывания клапанов по длине установки охлаждения различно из-за изменения давления воды в магистрали охлаждения. Поэтому время подачи сигнала включения и отключения секции должно непрерывно корректироваться в функции давления воды в магистрали охлаждения..

. С этой целью введено решающее устройство, куда заводят сигналы расход и давления воДы в магистрали,

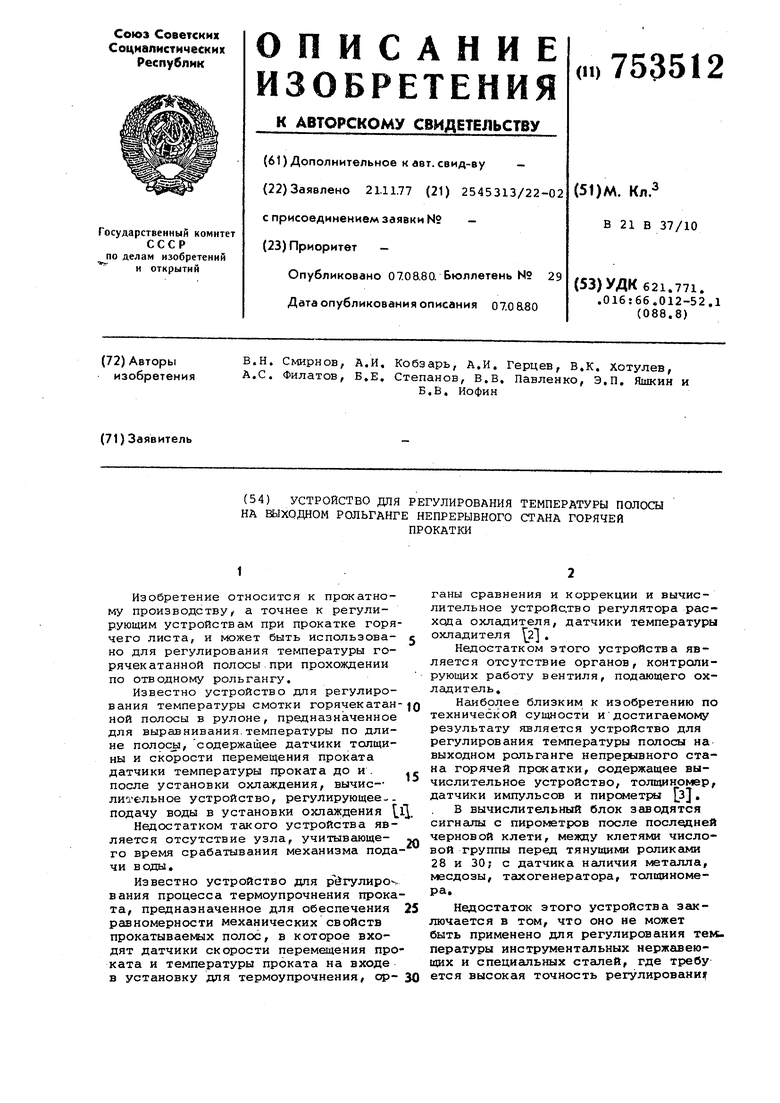

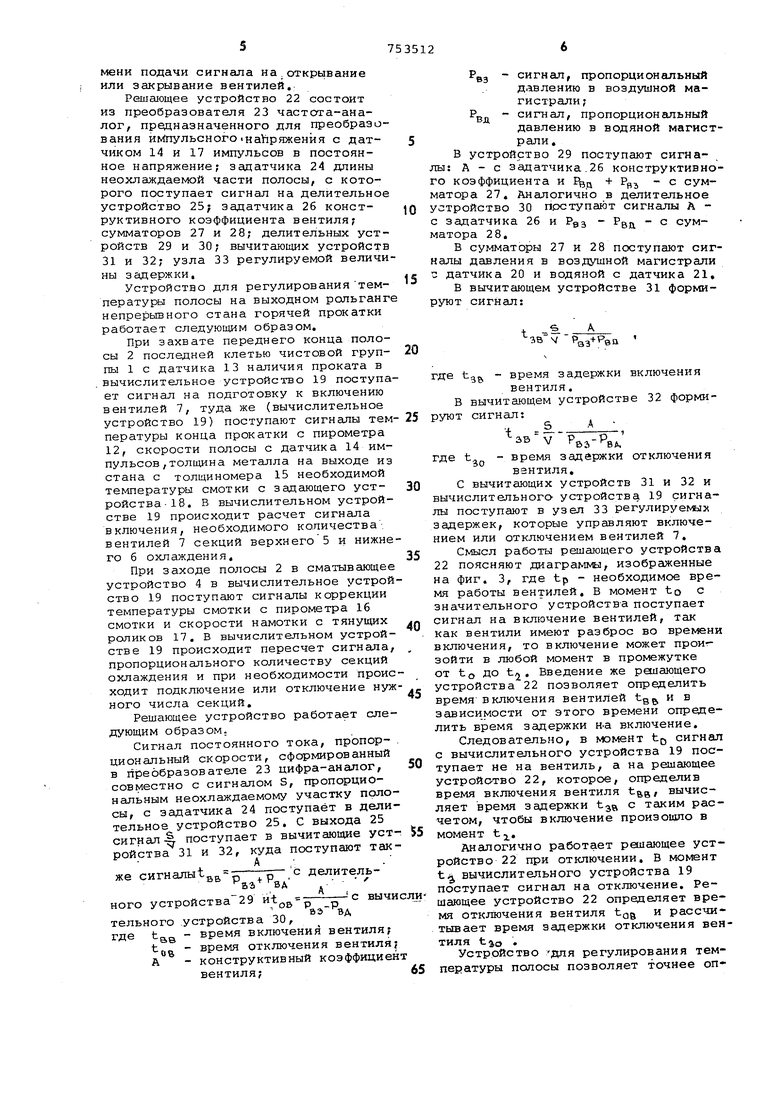

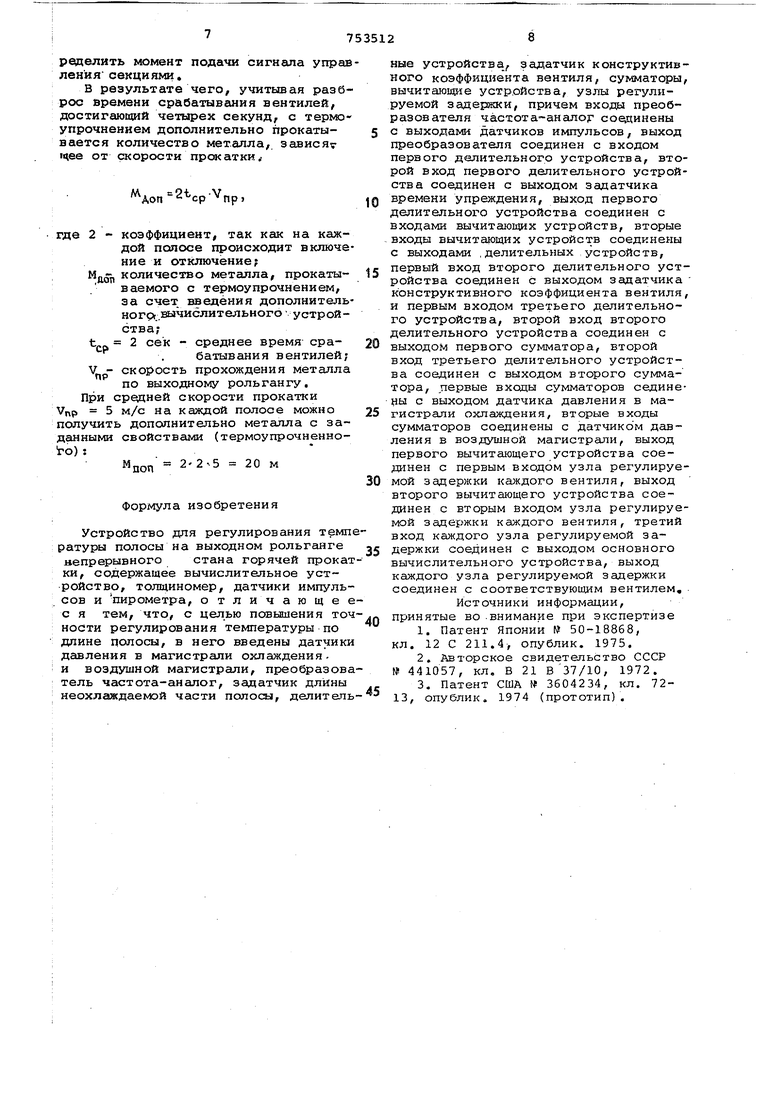

На фиг, 1 изображена схема устройства для регулирования температуры полосы на выходном рольганге; на фиг, 2 - блок-схема решгиощего устройства; на фиг, 3 - диаграмма, поясняющая работу решающего устройства, где на диаграммеА показано необходимое время работы вентиля - tp, на диаграмме В - показано время работы вы числительного устройства, на диаграмме G показано время работы решающего устройства.

Устройство для регулирования температуры полосы на выходном рольганге непрерывного стана горячей прокатки состоит из числовой группы 1 клетей стана, в которой, полосу 2 прокатывают до требуемых геометрических размеров; тянущих роликов 3, необходимых для придания полосе натяжения на отводящем рольганге и для надежной заправки полосы в сматывающее устройство 4; секций 5 и б верхнего и нижнего охлаждения, предназначен

ных для понижения температуры металла; вентилей 7, при помощи которых осуществляют или прекращают подачу воды к секциям охлаждения; воздушной водяной 8 и 9 магистралей; источника сжатого воздуха 10; источника охлаждающей воды 11; пирометра 12 конца прокатки, измеряющего температуру металла при выходе из последней клети чистовой Группы стана; датчика 13 наличия проката в последней клети; датчика 14 импульсов на валу двигателя последней клети, предназначенного для получения сигнала, пропорционального скорости последней клети стана; измерителя 15 толщины, замеряющего толщину проката на выходе из чистовой групы клетей стана; пирометра 16 смотки, регистрирующего температуру Проката после установки охлс1жденияперед смоткой; датчика 17 импульсов, предназначенного для получения сигнала, пропорционального скорости сматывающего устройства и задающего устройства 18, из которого в вычислительное устройство 19 поступает сигнал, пропорциональный необходимой темперр1туры смотки; датчика 20 давления в воздушной магистрали и датчика 21 давления в магистрали охлаждения; решающего устройства 22, в котором осуществляется расчет времени подачи сигнала на.открывание или закрывание вентилей. Решшощее устройство 22 состоит из преобразователя 23 частота-аналог, предназначенного для преобразо вания импульсного.нahpяжeния с датчиком 14 и 17 импульсов в постоянное напряжение; задатчика 24 длины неохлаждаемой части полосы, с которого поступает сигнал на делительное устройство 25; задатчика 26 конструктивного коэффициента вентиля сумматоров 27 и 28; делительных устройств 29 и 30; вычитающих устройств 31 и 32; узла 33 регулируемой величи ны Зсщержки, Устройство для регулированиятемпературы полосы на выходном рольганг непрерывного стана горячей прокатки работает следующим образом. При захвате переднего конца полосы 2 последней клетью чистовой группы 1 с датчика 13 наличия проката в вычислительное устройство 19 поступа ет сигнал на подготовку к включению вентилей 7, туда же (вычислительное устройство 19) поступают сигналы тем пературы конца прокатки с пирометра 12, скорости полосы с датчика 14 импульсов , толщина металла на выходе из стана с толщиномера 15 необходимой температуры смотки с задающего устройства-18. в вычислительном устройстве 19 происходит расчет сигнала включения, необходимого количества-, вентилей 7 секций верхнего 5 и нижне го б охлаждения. При заходе полосы 2 в сматывгиощее устройство 4 в вычислительное устрой ство 19 поступают сигналы коррекции температуры смотки с пирометра 16 смотки и скорости намотки с тянущих роликов 17. в вычислительном устрой стве 19 происходит пересчет сигнала пропорционального количеству секций охлаждения и при необходимости проис ходит подключение или отключение нуж ного числа секций. Решающее устройство работает сле дующим образом. Сигнал постоянного тока, пропорциональный скорости, сформированный в преобразователе 23 цифра-аналог, совместно с сигналом S, пропорциональным неохлаждаемому участку поло сы, с задатчика 24 поступает в дели тельное устройство 25. С выхода 25 сигнал- поступает в вычитающие уст ройства 31 и 32, куда поступают так А . же сигналы с делительного устройства 29 , тельного устройства 30, t,, - время включения вентиля; где ев - времл отключения вентиля - конструктивный коэффициен вентиля; вычи РВЗ сигнал, пропорциональный д.гвлению в воздушной магистрали;вд сигнал, пропорциональный давлению в водяной магистрали. В устройство 29 поступают сигналы: А - с задатчика.26 конструктивного коэффициента и %д + Рр - с сумматора 27. Аналогично в делительное устройство 30 поступают сигналы А с задатчика 26 и РВЗ - PBU - с сумматора 28. В сумматоры 27 и 28 поступают сигналы давления в воздушной магистрали t: датчика 20 и водяной с датчика 21, В вычитгиощем устройстве 31 формируют сигнал: зв 7Раз- Рвагде tgg, - время задержки включения вентиля. В вычитающем устройстве 32 формируют сигнал: ,,ЗБ-У-Р. где - время задержки отключения вентиля, С вычитающих устройств 31 и 32 и вычислительного устройства 19 сигналы поступают в узел 33 регулируемых задержек, которые управляют включением или отключением вентилей 7. Смысл работы решающего устройства 22 поясняют диаграммы, изображенные на фиг. 3, где tp - необходимое время работы вентилей. В момент to с значительного устройства поступает сигнал на включение вентилей, так Как вентили имеют разброс во времени включения, то включение может произойти в любой момент в промежутке от to до t, . Введение же решающего устройства 22 позволяет определить время включения вентилей tg и в зависимости от этого времени определить время задержки н.а включение. Следовательно, в момент t;,, сигнал с вычислительного устройства 19 поступает не на вентиль, а на решаиощее устройс-тво 22, которое, определив время включения вентиля , вычисляет время задержки tja с таким расчетом, чтобы включение произошло в момент tj. Аналогично работает решающее устройство 22 при отключении. В момент t вычислительного устройства 19 поступает сигнал на отключение. Решающее устройство 22 определяет время отключения вентиля и рассчитывает время задержки отключения вентиля tjo . Устройство ДЛЯ регулирования температуры полосы позволяет точнее опредделить момент подачи сигнала управ лениясекциями. В результате чего, учитывая разброс времени срабатывания вентилей, достигающий четырех секунд, с термоупрочнением дополнительно прокатывается количество металла, зависнет 1цее от скорости прок атки Aon S cp-Vnp, где 2 - коэффициент, так как на каждой полосе происходит включе ние и отключение; Мд количество металла, прокатываемого с термоупрочнением, за счет введения дополнитель Horpt.вычислительногоустройства,t-p 2 сек - среднее время ерабатывания вентилей; скорость прохождения металла по выходному рольгангу. При средней скорости прокатки Vnp 5 м/с на каждой полосе можно получить дополнительно металла с заданными свойствами (термоупрочненноto) : Мцоп 2 20 м Формула изобретения Устройство для регулирования темп ратуры полосы на выходном рольганге непрерывного стана горячей прока ки, содержащее вычислительное устройство, толщиномер, датчики импульсов и пирометра, отличающе с я тем, что, с целью повышения точ ности регулирования температуры по длине полосы, в него введены датчики давления в магистрали охлаждения, и воздушной магистрали, преобразов тель частота-аналог, задатчик длины неохлевждаемой части полосы, делитель ные устройства, задатчик конструктивного коэффициента вентиля, сумматоры, вычитающие устройства, узлы регулируемой задеряжи, причем входа преобразователя частота аналог соединены с выходам - датчиков импульсов, выход преобразователя соединен с входом первого делительного устройства, второй вход первого делительного устройства соединен с выходом задатчика времени упреждения, выход первого делительного устройства соединен с входами вычитающих устройств, вторые входы вычитающих устройств соединены с выходами .делительных устройств, первый вход второго делительного устройства соединен с выходом задатчика конструктивного коэффициента вентиля, и первым входом третьего делительного устройства, второй вход второго делительного устройства соединен с выходом первого сумматора, второй вход третьего делительного устройства соединен с выходом второго сумматора, первые вхацы сумматоров сединеНЫ с выходом датчика давления в магистрали охлаждения, вторые входы сумматоров соединены с датчиком давления в воздушной магистрали, выход первого вычитающего устройства соединен с первым входом узла регулируемой задержки каждого вентиля, выход второго вычитающего устройства соединен с вторым входом узла регулируемой задержки каждого вентиля, третий вход каждого узла регулируемой задержки соединен с выходом основного вычислительного устройства, выход каждого узла регулируемой задержки соединен с соответствующим вентилем. Источники информации, принятые во .внимание при экспертизе 1.Патент Японии № 50-18868, кл. 12 С 211.4, опублик. 1975. 2.Авторское свидетельство СССР № 441057, кл, В 21 В 37/10, 1972. 3.Патент США № 3604234, кл. 7213, опублик. 1974 (прототип).

3 (о) 4

Y Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования температуры полосы на выходном рольганге непрерывного стана горячей прокатки | 1978 |

|

SU759165A1 |

| Устройство для регулирования температуры полосы на рольганге стана горячей прокатки | 1980 |

|

SU969345A1 |

| Устройство для регулирования температуры прокатываемого металла на реверсивном стане | 1976 |

|

SU598671A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПРОКАТКИ | 2000 |

|

RU2177847C1 |

| Система регулирования температуры смотки горячекатаной полосы | 1978 |

|

SU735352A1 |

| Устройство управления охлаждением горячекатанной полосы | 1980 |

|

SU921652A1 |

| Способ управления ускоренным охлаждением проката и устройство для его осуществления | 1988 |

|

SU1547901A1 |

| Способ производства рулонной полосы на широкополосном прокатном стане | 2018 |

|

RU2686504C1 |

| Регулятор температуры полосы на выходе стана горячей прокатки | 1976 |

|

SU656682A1 |

| Способ управления ускоренным охлаждением проката и устройство для его осуществления | 1985 |

|

SU1297960A1 |

(риг. 2

р/-/:л-у;у; ;:/Х;

Авторы

Даты

1980-08-07—Публикация

1977-11-21—Подача