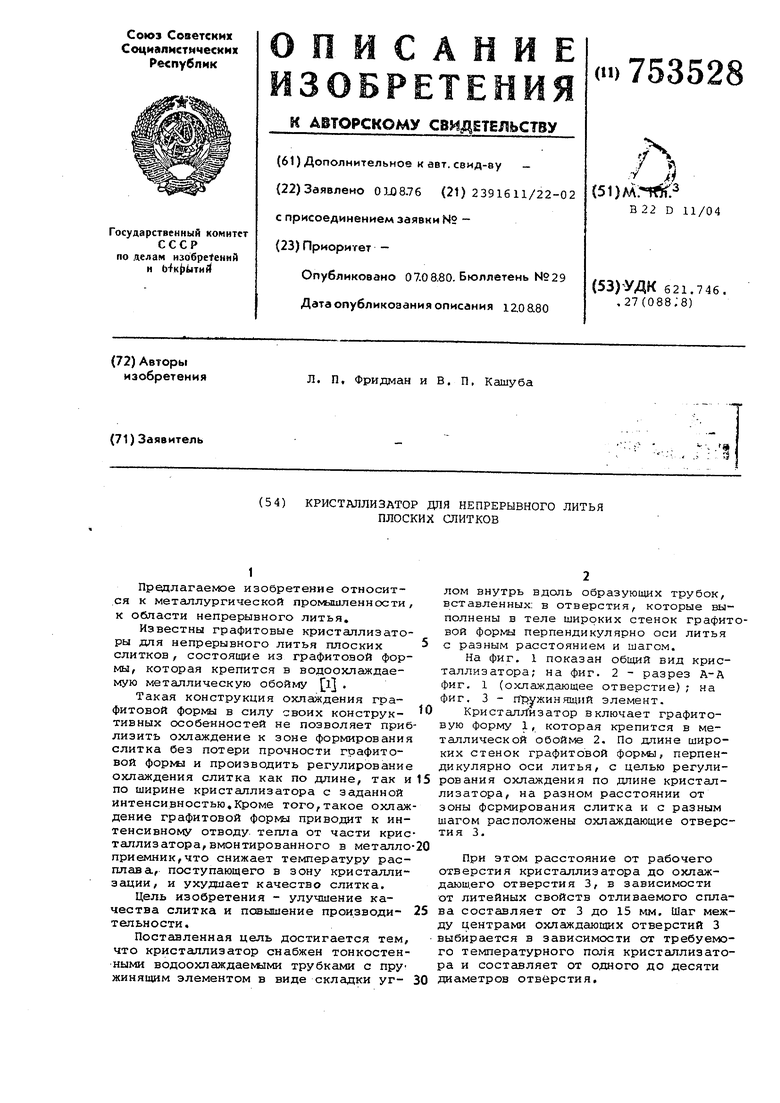

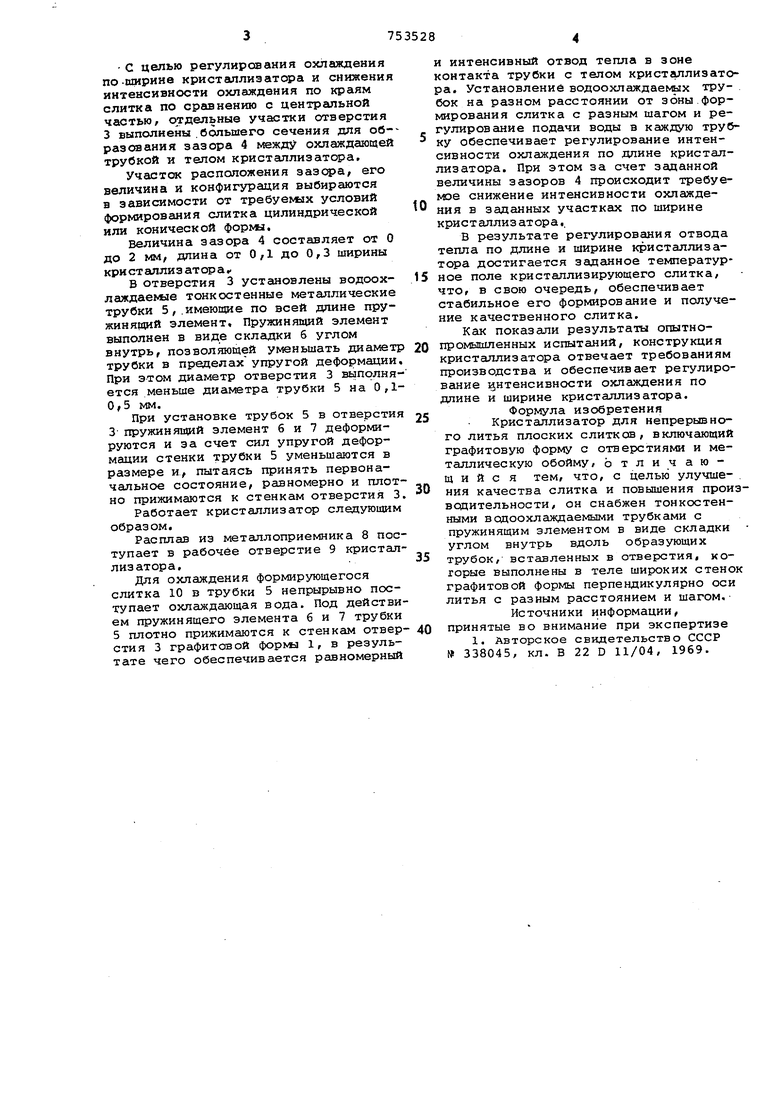

Предлагаемое изобретение относится к металлургической промышленности, к области непрерывного литья. Известны графитовые кристаллизаторы для непрерывного литья плоских слитков, состоящие из графитовой формы, которая крепится в водосхлаждаемую металлическую обойму l} . Такая конструкция огслаждения графитовой формы в силу своих конструктивных особенностей не позволяет приб лизить охлаждение к зоне формирования слитка без потери прочности графитовой форки и производить регулирование охлаждения слитка как по длине, так и по ширине кристаллизатора с заданной интенсивностью,Кроме того,такое охлаж дение графитовой формы приводит к интенсивному отводу тепла от части крис таллизатора, вмонтированного в металло приемник,что снижает температуру расплава, поступающего в зону криста.7шизсщии, и ухудшает качество слитка. Цель изобретения - улучшение качества слитка и повышение производительности. Постёшлеяная цель достигается тем, что кристаллизатор снабжен тонкостенными водоохлаждаегллми трубками с пру жинящим элементом в виде складки углом внутрь вдоль образую1цих трубок, вставленных: в отверстия, которые выполнены в теле широких стенок графитовой формы перпендикулярно оси литья с разным расстоянием и шагом. На фиг. 1 показан общий вид кристаллизатора; на фиг. 2 - разрез А-А фиг. 1 (охлаждающее отверстие) ; на фиг. 3 - п1: жинящий элемент. Кристаллизатор включает графитовую форму 1, которая крепится в металлической обойме 2. По длине широких стенок графитовой формы, перпендикулярно оси литья, с целью регулирования охлаждения по длине кристаллизатора, на разном расстоянии от зоны формирования слитка и с разным шагом расположены охлаждающие отверстия 3. При этом расстояние от рабочего отверстия кристаллизатора до охлаждаюш.его отверстия 3, в зависимости от литейных свойств отливаемого сплава составляет от 3 до 15 мм. Шаг между центрами охлаждающих отверстий 3 выбирается в зависимости от требуемого температурного поля кристаллизатора и составляет от одного до десяти диаметров отверстия.

С целью регулирования охлаждения по-ширине кристаллизатора и снижения интенсивности охлаждения по краям слитка по сравнению с центрготьной частью, отдельные участки отверстия 3 выполнены .большего сечения для об-разования зазора 4 между озслаждающей трубкой и телом кристаллизатора.

Участок расположения зазсра, его величина и конфигурация выбираются в зависимости от Tpe6yeiv«x условий формирования слитка цилиндрической или конической форма.

Величина зазора 4 составляет от О до 2 мм/ длина от 0,1 до 0,3 ширины кристаллизатора..

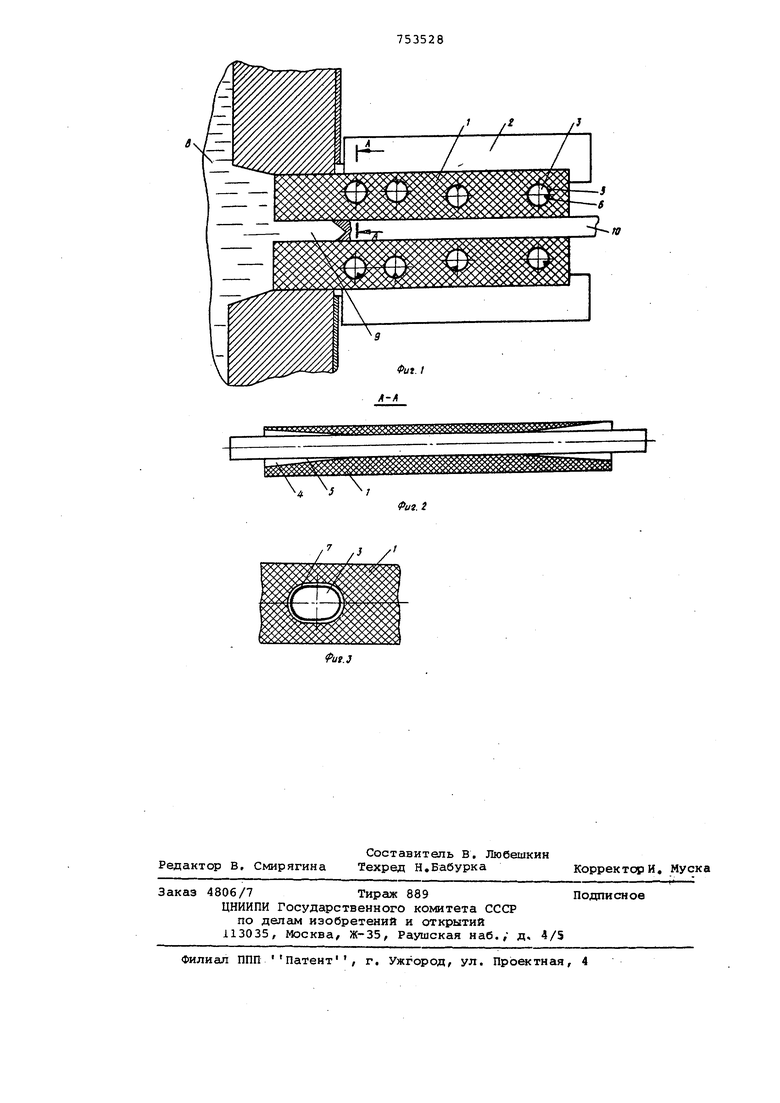

В отверстия 3 установлены водоохлаждаекые тонкостенные металлические трубки 5,.имеющие по всей длине пружинящий элемент. Пружиняпщй элемент выполнен в виде склгщки б углом внутрь, позволяющей уменьшать диаметр трубки в пределах упругой деформации, При этом диаметр отверстия 3 выполняется меньше диаметра трубки 5 на 0,10,5 мм.

При установке трубок 5 в отверстия 3 пружинящий элемент б и 7 деформируются и эа счет сил упругой деформации стенки трубки 5 уменьшаются в размере и, пытаясь принять первоначальное состояние, равномерно и плотно прижимаются к стенкам отверстия 3.

Работает кристаллизатор следующим образом.

Расплав из метешлоприемника 8 поступает в рабочее отверстие 9 кристаллизатора.

Для охлаждения формирующегося слитка 10 в трубки 5 непрырывно поступает охлаждающая вода. Под действием пружинящего элемента 6 и 7 трубки 5 плотно прижимаются к стенкам отверстия 3 графитовой форли 1, в результате чего обеспечивается равномерный

и интенсивный отвод тепла в зоне контакта трубки с телом кристгшл и затора. Установление водоохлаждаемых трубок на разном расстоянии от зоны.формирования слитка с разным шагом и регулирование подачи воды в каждую трубку обеспечивает регулирование интенсивности охлаждения по длине кристаллизатора. При этом за счет заданной величины зазоров 4 происходит требуемое снижение интенсивности охлажде0ния в заданных участках по ширине кристаллизатора..

В результате регулирования отвода тепла по длине и ширине кристаллизатора достигается заданное температур5ное поле кристаллизирующего слитка, чтог в свою очередь, обеспечивает стабильное его формирование и получение качественного слитка.

Как показали результаты опытнопромышленных испытаний, конструкция

0 кристаллизатора отвечает требованиям производства и обеспечивает регулирование интенсивности охлаждения по длине и ширине кристаллизатора.

Формула изобретения

5 Кристаллизатор для непрерывного литья плоских слитков, включеиощий графитовую форму с отверстиями и металлическую обойму, отличающийся тем, что, с целью улучше- ,

0 ния качества слитка и повышения произвсдительности, он снабжен тонкостенными всдоохлаждаемыми трубками с пружинящим элементом в виде складки углом внутрь вдоль образующих

5 трубок, вставленных в отверстия, которые выполнены в теле широких стенок графитовой формы перпендикулярно оси литья с разным расстоянием и шагом,Источники информации,

0 принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 338045, кл. В 22 D 11/04, 1969.

Авторы

Даты

1980-08-07—Публикация

1976-08-01—Подача