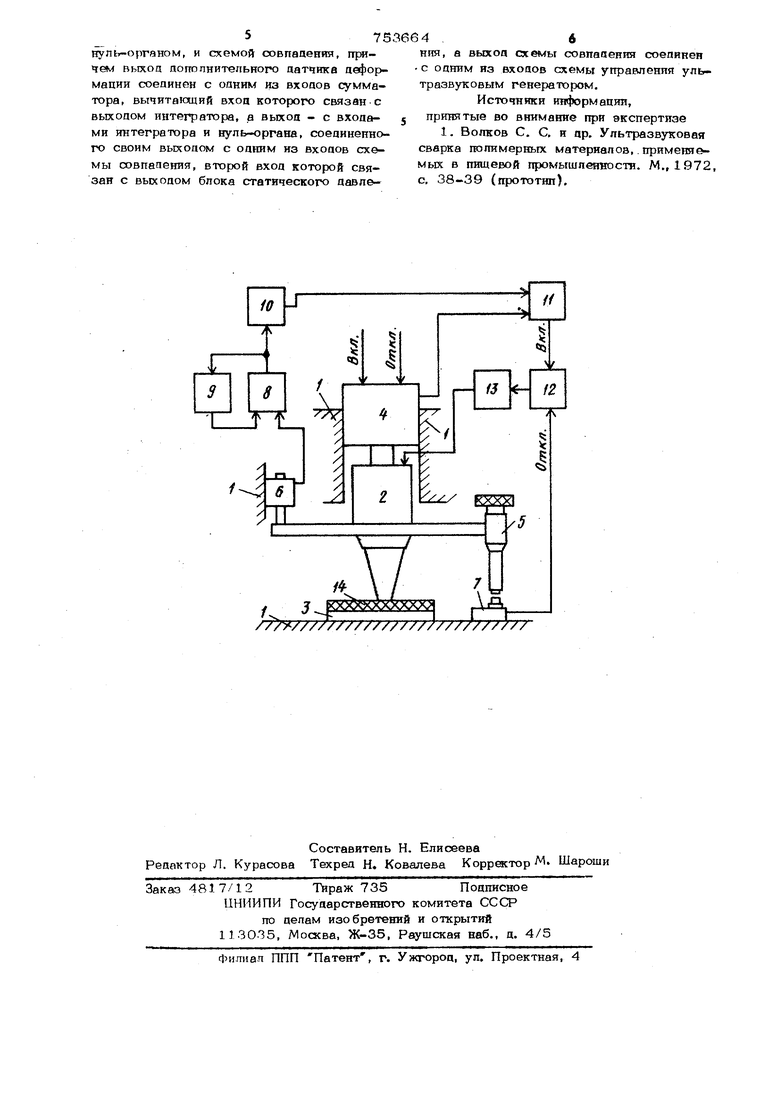

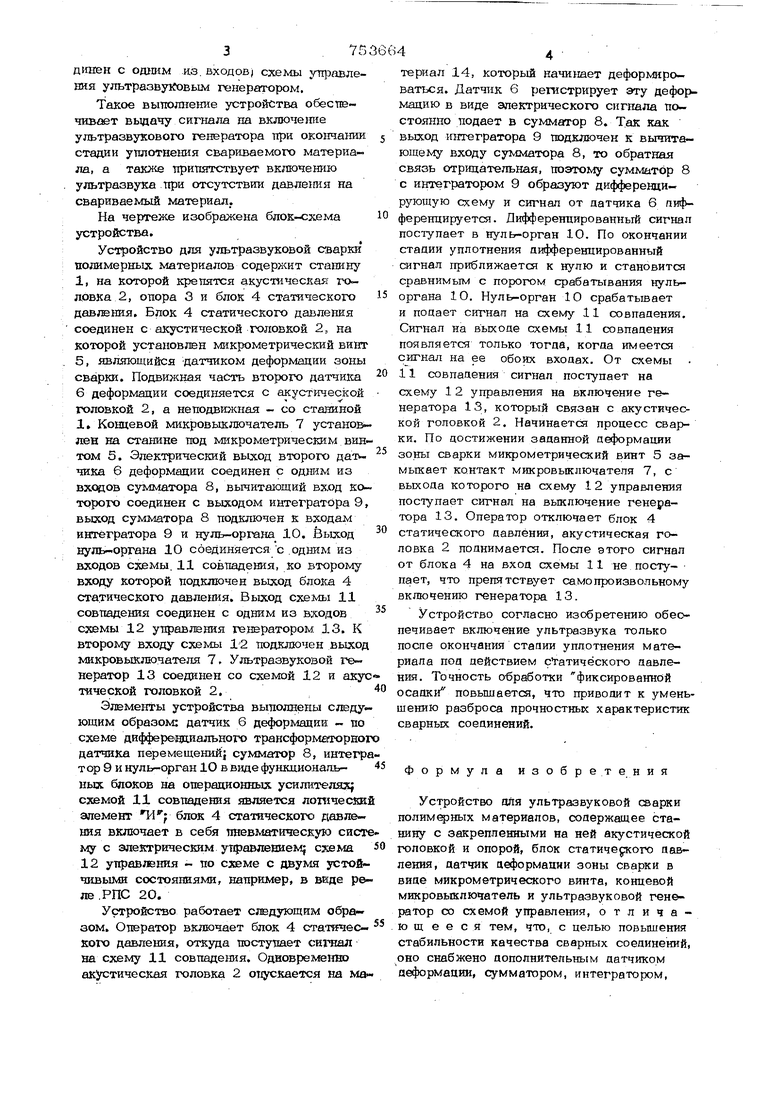

Изобретение относится к области сварки пластмасс, а именно к устройствам для ультразвуковой сварки. Наиболее близким решением из извести ных. 5шляется устройство для ультразвуковой сварки тюлимерных материалов, содержащее .станину с закретшенными на ней акустической головкой и опорой, блок ста тического давления, датчик деформации зовы сварки в виде микрометрического винта, концевой микровыключатель и ультразвуковой генератор со схемой лвння (1), Недостаток указанного устройства за ключается.в том, что оператор может вклк чить ультразвуковой генератор в любой момент стадии уплотнения материала, Т1ротека1снаей в течение некоторого времени под действием статического давления, что приводит к йестабильноста прочности свартлк соединений. Целью изобретения является TioBbnueiiHe стабильности качества сварных соединений. Указанная цель достигается тем, что устройство для ультразву1соБой сварки полимерных материалов, содеркшщее станину с закреплегшыми на ней акустической головкой и опорой, блок статичес- г кого давления, датчик деформации зоны сварки в виде микрометрического винта, концевой микровыключатель к ультразвуковой генератор со схемой управления, снабжено также дополнительным датчиком деформации, сумматором, интегратором, нуль-органом, и схемой совпадешя, причем выход дополнительного датчика дефор. ацик соединен с одним из входбв сумматора, вычитающий вход которого связан с выходом интегратора, а выход - с входами интегратора и нуль-органа, соединенного своим выходом с одним из входов схемой совпадения, второй вход которого связан с выходом блока статического давления, а выход схемы совпадения соедииен С -ИЗ. входов) схемы гт завления ультразву1 овьш генератором. Такое выполнение устройства обестаэчивает вьздачу сигнала zia включение ультразвукового генератора тфи окончании стадии утшотнения свариваемого материала, а также тфитгатствует включению ультразвука лтри отсутствии давлеьшя на свариваемый материал. На чертеже изображена блок-сгсема устройства. Устройство для ультразвуковой с варки полимерных материалов содержит станину 1, на которой крепятся акустическая- головка 2, опора 3 и блок 4 статического давления. Блок 4 статического давления соединен с акустической головкой 2, на которой установлен микрометрический винт 5, являющийся -датчиком деформации зоны сварки. Подвижная часть второго датчика 6 деформации соединяется с акустической головкой 2, а неподвигкная - со ставиной 1. Концевой микровыключатель 7 установлен на станине под микрометрическим винтом 5. Электрический выход второго да- чика 6 деформации соединен с ошздм из входов сумматора 8, вычитающий вход которого соединен с выходом интегратора 9, выход сумматора 8 подключен к входам интегратора 9 и нуль-оргада 10. Выход нуль органа 10 соединяется с .одним из входов схемы. 11 совтшдения, ко второму входу которой подключен выход блока 4 статического давления. Выход схе:мы 11 совпадения соединен с одним из входов схемы 12 управления генератором 13. К второму входу схемы 12 подключен выход микровыключателя 7, Ультразвуковой нератор 13 соединен со схемой 12 и акух тической головкой 2. Элементы устройства выполнены следу- ющим образом: датчик б деформации - по схеме дифферещиального трансформ 1горног датчика перемещений} сумматор 8, интегра тор 9 и куль-орган 10 в виде функдионааьных блоков на операционных усилн гелях; схемой 11 совпадения является лотеческк элемент блок 4 статического давле- Ш1Я включает в себя пневматическую сйст му с электрическим утфавлением} 12 ут1рав;юш1я - по схеме с двумя устойчивыми состояниями, например, в виде реле РПС 20. Устройство работает следующим образом. Оператор включает блок 4 CTaTiPiecкого давления, откуда поступает сишал на схему 11 совпадения. Одновременно акустическая головка 2 от1ускается на ма 753 44 териал 14, который деформнроваться. Датчик 6 регистрирует эту деформацию в виде электрического сигнала постоянно подает в сумматор 8. Так как выход интегратора 9 подключен к вычитающему входу сумматора 8, то обратная связь отрицательная, поэтому сумматор 8 с интегратором 9 образуют дифференцирующую схему и сигнал от датчика 6 дифференцируется. Дифференцированный сигнал поступает в нуль-орган 10. По окончании стадии уплотнения дифференцированный сигнал приближается к нулю и становится сравнимым с порогом срабатывания нульоргана Ю. Нуль-орган 10 срабатывает и подает сигнал на схему 11 совпадения. Сигнал на выходе схемы 11 совпадения появляется только тогда, когда имеется с игнап на ее обоих входах. От схемы 11 совпадения сигнал поступает на схему 1 2 управления на включение генератора 13, который связан с акустической головкой 2. Начинается процесс сварки. По достижении заданной деформации зо.ны сварки микрометрический винт 5 замьпсает контакт микровыключателя 7, с выхода которого на схему 12 управления поступает сигнал на выключение генератора 13. Оператор отключает блок 4 статического давления, акустическая головка 2 поднимается. После этого сигнал от блока 4 на вход схемы 11 не поступает, что препятствует самопроизвольному включению генератора 13. Устройство согласно изобретению обео печивает включение ультразвука только поспе окончания стадии уплотнения материала под действием статического давления. Точность 0-бработки фиксированной осадки повышается, что приводит к уменьщению разброса прочностных характеристик сварных соединений. формула изобретения Устройство ОЛЯ ультразвуковой сварки полимерных материалов, содержащее станину с закрепленными на ней акустической головкой и опорой, блок статического давления, датчик деформации зоны сварки в виде микрометрического винта, концевой микровыкпючатель и ультразвуковой генерйтор со схемой управления, отличающееся тем, что, с целью повыщения стабильности качества сварных соединений, оно снабжено дополнительным датчиком деформации, сумматором, интегратором. нуль-органом, и схемой сювпадения, щэичем выход аопопнитепьного датчика ав})ормации соединен с одним из входов сумматора, вычитатаций вход которого связан с выходом интегратора, а выход - с входами интегратора и нуль-органа, соединенного своим выходом с од(шм из входов схемы совпапения, второй вход которой связан с выходом блока статического давпе754 ,6 ния, а выход схемы совпадения соединен с одним из входов схемы управления ультразвуковым генератх)ром. Источники информации, принятые во внимание при экспертизе 1. Волков С. С, и др. Ультразвуковая сварка полимерных материалов, .применяемых в пищевой промышпенвостн. М,, 1972, с, 38-39 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки полимерных материалов | 1982 |

|

SU1065231A1 |

| Устройство для ультразвуковой сваркипОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU829442A1 |

| Способ ультразвуковой сварки термопластов | 1987 |

|

SU1497032A1 |

| Устройство для установки валков на параллельность | 1979 |

|

SU789175A1 |

| Устройство для управления нажимнымиВиНТАМи | 1979 |

|

SU829235A1 |

| Устройство для сварки давлением | 1983 |

|

SU1184630A1 |

| Устройство для ультразвуковойСВАРКи ТЕРМОплАСТОВ | 1979 |

|

SU835791A1 |

| Ультразвуковый дефектоскоп | 1973 |

|

SU485374A1 |

| Устройство для сварки давлением | 1979 |

|

SU889335A1 |

| Устройство для регулирования толщины проката | 1980 |

|

SU865459A1 |

Авторы

Даты

1980-08-07—Публикация

1978-07-06—Подача