1

Изобретение относится к области сварки термопластов и может быть использовано в процессах ультразвуковой сварки волокнистых материалов, синтетических тканей и мягких пластмасс.

Известно устройство для ультразвуковой сварки термопластов, содержащее ультразвуковой генератор, станину с укрепленными на ней механизмом давления и опорой, сварочную головку с волноводом, измерительный преобразователь толщины шва, задатчик, элемент сравнения 1.

Однако известное устройство не обеспечивает заданные качества сварного соединения, так как, например, при сварке волокнистых материалов зачастую наблюдается образование пузырей, наплывов, выплесков расплава на поверхность свариваемых изделий.

Целью изобретения является повышение качества сварных соединений.

Указанная цель достигается тем, что известное устройство для ультразвуковой сварки термопластов, содержащее ультразвуковой генератор, станину с укрепленными на ней механизмом давления и опорой, сварочную головку с волноводом, измерительный преобразователь толщины щва, задатчик, элемент сравнения, дополнительно снабжено блоком формирования швов

и блоком стабилизации толщины щвов, причем выход элемента сравнения соединен со входом блока формирования щвов, выходы которого соединены со входами ультразвукового генератора и блока стабилизации толщины щвов, при этом выходы блока стабилизации толщины щвов соединены с механизмом давления.

При этом блок формирования щвов может содержать логический элемент, первое и второе реле времени, причем входы и выходы первого и второго реле времени соединены с логическим элементом; блок стабилизации толщины сварных щвов может

содержать логический элемент, выходы которого через соответствующие электропневматические клапаны соединены с механизмом давления.

Кроме того, волновод и опора могут

иметь выступы и профильные канавки, расположенные между ними, при этом по крайней мере один из выступов волновода и опоры могут быть выполнены с высотой, большей высоты остальных выступов на

величину, меньшую или равную заданной толщине щва.

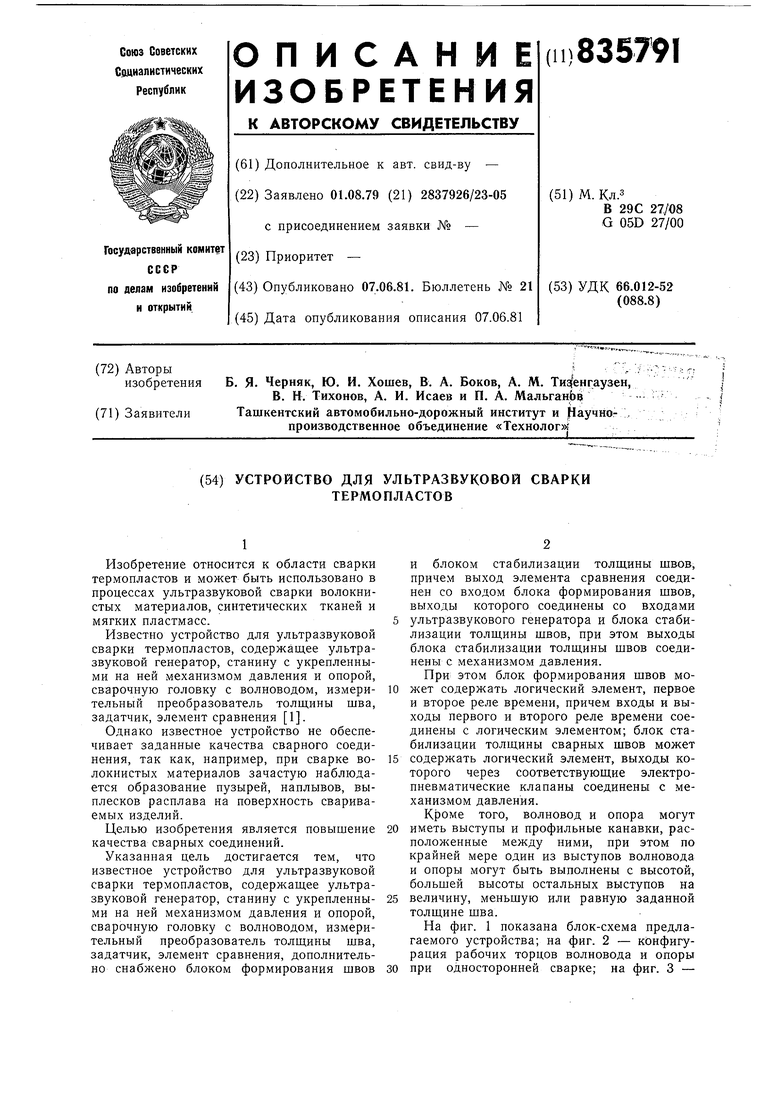

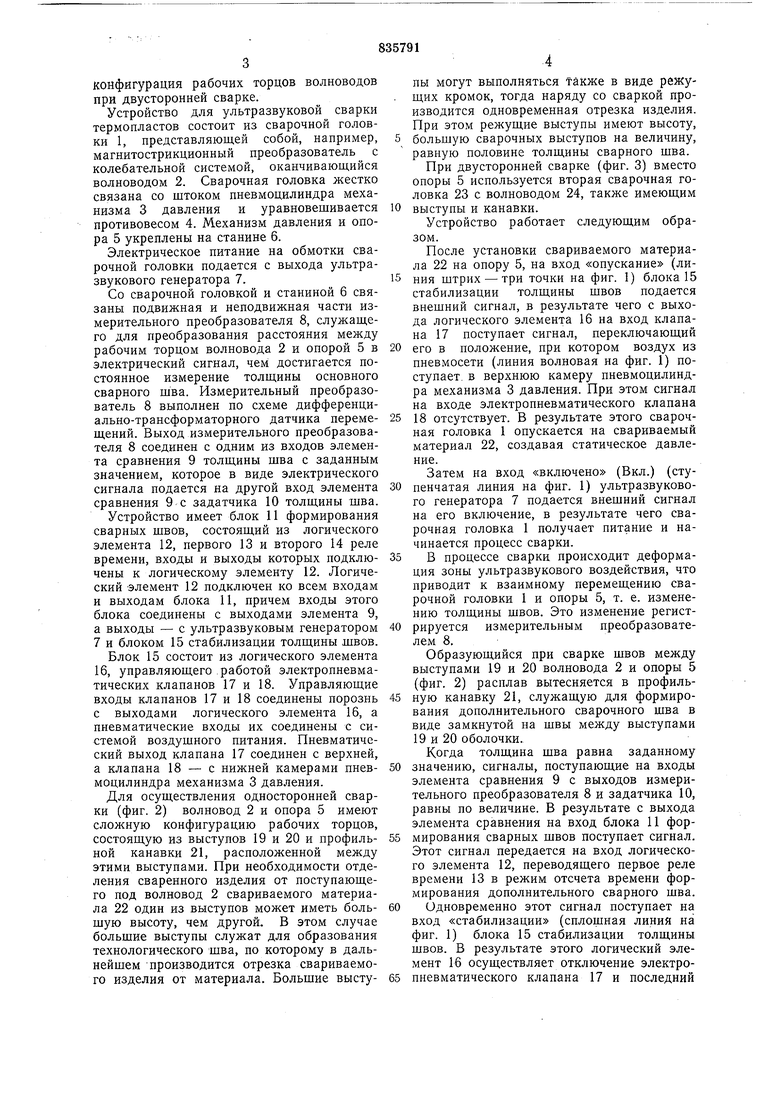

Иа фиг. 1 показана блок-схема предлагаемого устройства; на фиг. 2 - конфигурация рабочих торцов волновода и опоры

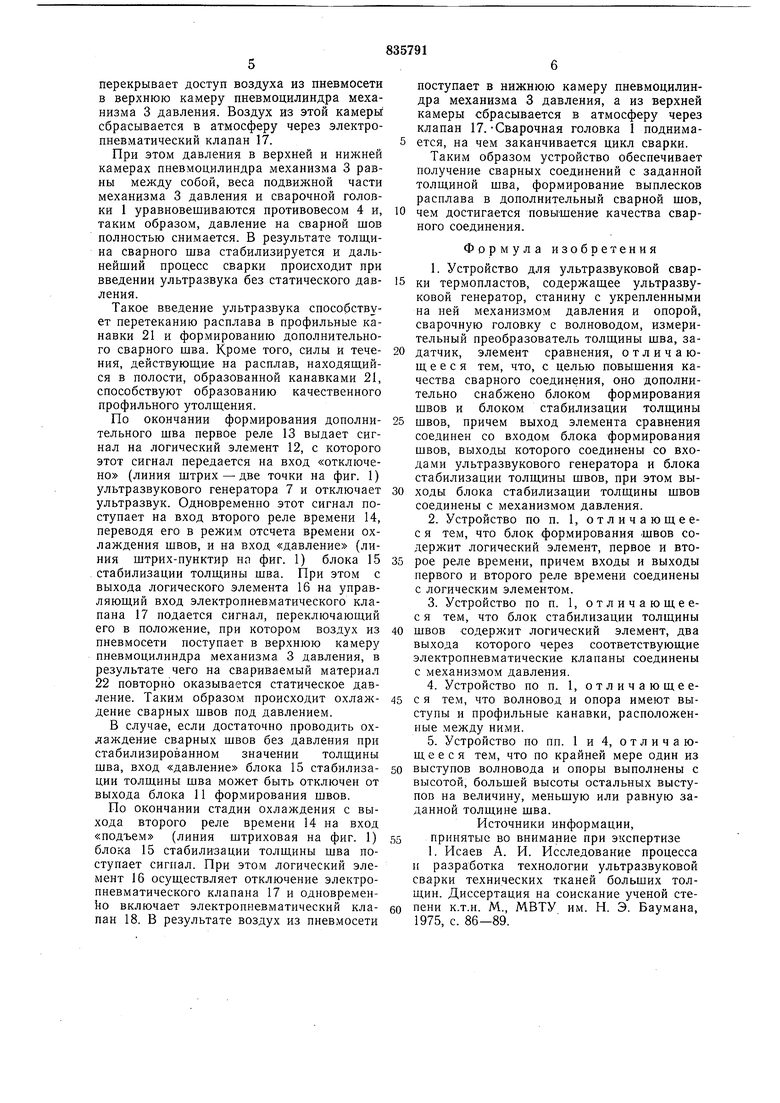

при односторонней сварке; на фиг. 3 -

конфигурация рабочих торцов волноводов при двусторонней сварке.

Устройство для ультразвуковой сварки термопластов состоит из сварочной головки 1, представляющей собой, например, магнитострикционный преобразователь с колебательной системой, оканчивающийся волноводом 2. Сварочная головка жестко связана со штоком пневмоцилиндра механизма 3 давления и уравновещивается противовесом 4. Механизм давления и опора 5 укреплены на станине 6.

Электрическое питание на обмотки сварочной головки подается с выхода ультразвукового генератора 7.

Со сварочной головкой и станиной 6 связаны подвижная и неподвижная части измерительного преобразователя 8, служащего для преобразования расстояния между рабочим торцом волновода 2 и опорой 5 в электрический сигнал, чем достигается постояиное измерение толщины основного сварного щва. Измерительный преобразователь 8 выполнен по схеме диффереициально-трансформаторного датчика перемещений. Выход измерительного преобразователя 8 соединен с одним из входов элемента сравнения 9 толщины щва с заданным значением, которое в виде электрического сигнала подается на другой вход элемента сравиения 9с задатчика 10 толщины шва.

Устройство имеет блок 11 формирования свариых щвов, состоящий из логического элемента 12, первого 13 и второго 14 реле времени, входы и выходы которых подключены к логическому элементу 12. Логический элемент 12 подключен ко всем входам и выходам блока И, причем входы этого блока соединены с выходами элемента 9, а выходы - с ультразвуковым генератором 7 и блоком 15 стабилизации толщины швов.

Блок 15 состоит из логического элемента 16, управляющего работой электропневматических клапанов 17 и 18. Управляющие входы клапаиов 17 и 18 соединены порознь с выходами логического элемента 16, а пневматические входы их соединены с системой воздушного питания. Пневматический выход клапана 17 соединен с верхней, а клапана 18 - с нижней камерами пневмоцилиндра механизма 3 давления.

Для осуществления односторонней сварки (фиг. 2) волновод 2 и опора 5 имеют сложную конфигурацию рабочих торцов, состоящую из выступов 19 и 20 и профильной канавки 21, расположенной между этими выступами. При необходимости отделения сваренного изделия от поступающего под волновод 2 свариваемого материала 22 один из выступов может иметь большую высоту, чем другой. В этом случае большие выступы служат для образования технологического шва, по которому в дальнейщем производится отрезка свариваемого изделия от материала. Большие выступы могут выполняться также в виде режущих кромок, тогда наряду со сваркой производится одновременная отрезка изделия. При этом режущие выступы имеют высоту, большую сварочных выступов на величину, равную половине толщины сварного щва. При двусторонней сварке (фиг. 3) вместо опоры 5 используется вторая сварочная головка 23 с волноводом 24, также имеющим

выступы и канавки.

Устройство работает следующим образом.

После установки свариваемого материала 22 на опору 5, на вход «опускание (линия штрих - три точки на фиг. 1) блока 15 стабилизации толщины щвов подается внешний сигнал, в результате чего с выхода логического элемента 16 на вход клапаиа 17 поступает сигнал, переключающий

его в положение, при котором воздух из пневмосети (линия волновая на фиг. 1) поступает, в верхнюю камеру пневмоцилиндра механизма 3 давления. При этом сигнал на входе электропневматического клапана

18 отсутствует. В результате этого сварочиая головка 1 опускается на свариваемый материал 22, создавая статическое давление. Затем на вход «включено (Вкл.) (ступенчатая линия на фиг. 1) ультразвукового генератора 7 подается внешний сигнал иа его включение, в результате чего сварочная головка 1 получает питание и начинается процесс сварки.

В процессе сварки происходит деформация зоны ультразвукового воздействия, что приводит к взаимному перемещению сварочной головки 1 и опоры 5, т. е. изменению толщины швов. Это изменение регистрируется измерительным преобразователем 8.

Образующийся при сварке швов между выступами 19 и 20 волновода 2 и опоры 5 (фиг. 2) расплав вытесняется в профильиую канавку 21, служащую для формирования дополнительного сварочного шва в виде замкнутой на швы между выступами 19 и 20 оболочки. Когда толщина щва равна заданному

значению, сигналы, поступающие на входы элемента сравнения 9 с выходов измерительного преобразователя 8 и задатчика 10, равны по величине. В результате с выхода элемента сравнения на вход блока 11 формирования сварных щвов поступает сигнал. Этот сигнал передается на вход логического элемента 12, переводящего первое реле времени 13 в режим отсчета времени формирования дополнительного сварного щва.

Одновременно этот сигнал поступает на вход «стабилизации (сплощная линия на фиг. 1) блока 15 стабилизации толщины швов. В результате этого логический элемент 16 осуществляет отключение электропневматического клапана 17 и последний

перекрывает доступ воздуха из пневмосети в верхнюю камеру пневмоцилиндра механизма 3 давления. Воздух из этой камерьт сбрасывается в атмосферу через электропневматический клапан 17.

При этом давления в верхней и нижней камерах пневмоцилиндра механизма 3 равны между собой, веса подвижной части механизма 3 давления и сварочной головки 1 уравновешиваются противовесом 4 и, таким образом, давление на сварной шов полностью снимается. В результате толш,ина сварного шва стабилизируется и дальнейший процесс сварки происходит при введении ультразвука без статического давления.

Такое введение ультразвука способствует перетеканию расплава в профильные канавки 21 и формированию дополнительного сварного шва. Кроме того, силы и течения, действуюшие на расплав, находящийся в полости, образованной канавками 21, способствуют образованию качественного профильного утолщения.

По окончании формирования дополнительного шва первое реле 13 выдает сигнал на логический элемент 12, с которого этот сигнал передается на вход «отключено (линия штрих- две точки на фиг. 1) ультразвукового генератора 7 и отключает ультразвук. Одновременно этот сигнал поступает на вход второго реле времени 14, переводя его в режим отсчета времени охлаждения швов, и на вход «давление (линия штрих-пунктир но фиг. 1) блока 15 стабилизации толщины щва. При этом с выхода логического элемента 16 на управляющий вход электропневматического клапана 17 подается сигнал, переключающий его в положение, при котором воздух из пневмосети поступает в верхнюю камеру пневмоцилиндра механизма 3 давления, в результате чего на свариваемый материал 22 повторно оказывается статическое давление. Таким образом происходит охлаждение сварных швов под давлением.

В случае, если достаточно проводить охлаждение сварных швов без давления при стабилизированном значении толщины щва, вход «давление блока 15 стабилизации толщины шва может быть отключен от выхода блока 11 формирования швов.

По окончании стадии охлаждения с выхода второго реле времени 14 на вход «подъем (линия штриховая на фиг. 1) блока 15 стабилизации толщины щва поступает сигнал. При этом логический элемент 16 осуществляет отключение электропневматического клапана 17 и одновременho включает электропневматический клапан 18. В результате воздух из пневмосети

поступает в нижнюю камеру пневмоцилиндра механизма 3 давления, а из верхней камеры сбрасывается в атмосферу через клапан 17.Сварочная головка 1 поднимается, на чем заканчивается цикл сварки.

Таким образом устройство обеспечивает получение сварных соединений с заданной толщиной щва, формирование выплесков расплава в дополнительный сварной щов, чем достигается повышение качества сварного соединения.

Формула изобретения

1.Устройство для ультразвуковой сварки термопластов, содержащее ультразвуковой генератор, станину с укрепленными на пей механизмом давления и опорой, сварочную головку с волноводом, измерительный преобразователь толщины щва, задатчик, элемент сравнения, отличающееся тем, что, с целью повышения качества сварного соединения, оно дополнительно снабжено блоком формирования швов и блоком стабилизации толщины щвов, причем выход элемента сравнения соединен со входом блока формирования щвов, выходы которого соединены со входами ультразвукового генератора и блока стабилизации толщины щвов, при этом выходы блока стабилизации толщины щвов соединены с механизмом давления.

2.Устройство по п. 1, отличающеес я тем, что блок формирования швов содержит логический элемент, первое и второе реле времени, причем входы и выходы первого и второго реле времени соединены с логическим элементом.

3.Устройство по п. 1, отличающеес я тем, что блок стабилизации толщины щвов содержит логический элемент, два выхода которого через соответствующие электропневматические клапаны соединены с механизмом давления.

4.Устройство по п. 1, отличающеес я тем, что волновод и опора имеют выступы и профильные канавки, расположенные между ними.

5.Устройство по пп. 1 и 4, отличающееся тем, что по крайней мере один из выступов волновода и опоры выполнены с высотой, больщей высоты остальных выступов на величину, меньщую или равную заданной толщине шва.

Источники информации, принятые во внимание при экспертизе 1. Исаев А. И. Исследование процесса и разработка технологии ультразвуковой сварки технических тканей больщих толщин. Диссертация на соискание ученой степени к.т.н. М., МВТУ им. Н. Э. Баумана, 1975, с. 86-89.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| Машина для контактной шовнойСВАРКи | 1978 |

|

SU795811A1 |

| Формирующее устройство для сварки вертикальных швов | 1980 |

|

SU1039679A1 |

| УЛЬТРАЗВУКОВОЙ СВАРОЧНЫЙ ПРЕСС | 2004 |

|

RU2261177C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СВАРКИ КРИВОЛИНЕЙНЫХ ШВОВ | 1968 |

|

SU221872A1 |

| Устройство для автоматической сварки неплавящимся электродом | 1974 |

|

SU531685A1 |

| Устройство для сборки,вальцовки и сварки кузовов шахтных вагонеток | 1985 |

|

SU1306676A1 |

| Устросйтво для сварки вертикальных швов | 1972 |

|

SU564131A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 2003 |

|

RU2229382C1 |

| Установка для сварки кольцевых швов | 1980 |

|

SU899316A1 |

Авторы

Даты

1981-06-07—Публикация

1979-08-01—Подача