Изобретение относится к области сварки пластмасс и может быть использовано при ультразвуковой сварке деталей из термопластичных полимерных материалов.

Целью изобретения является повышение качества сварного соединения при сварке деформированных деталей.

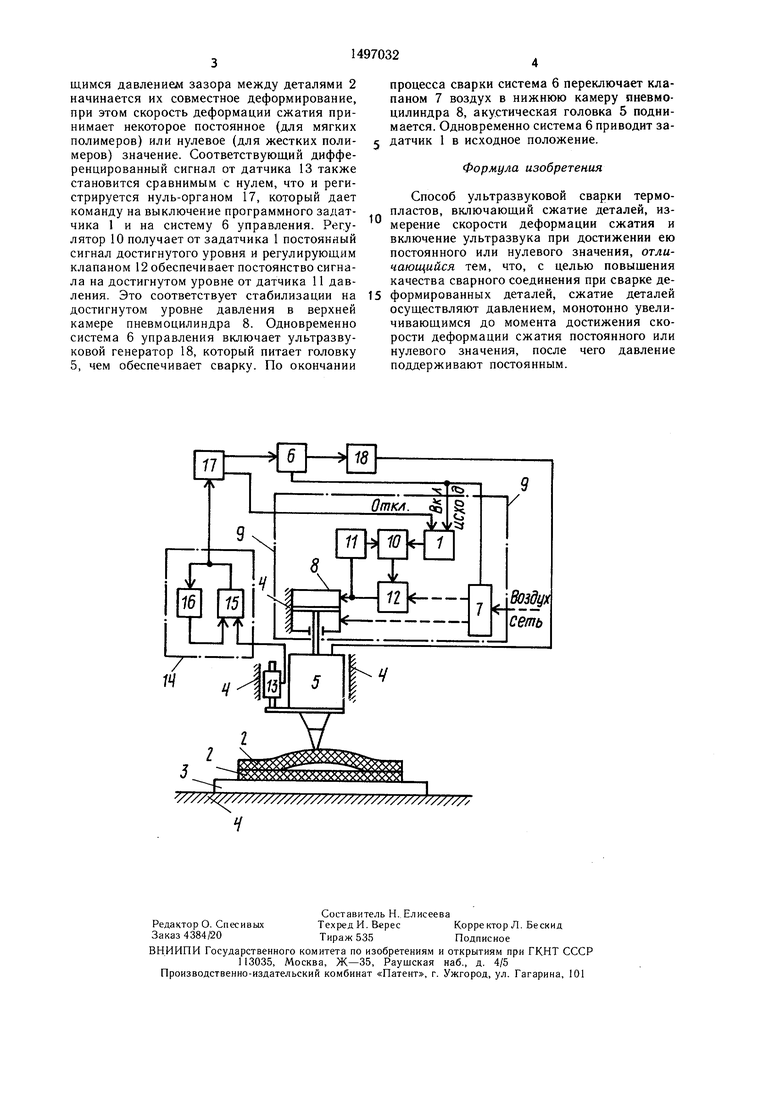

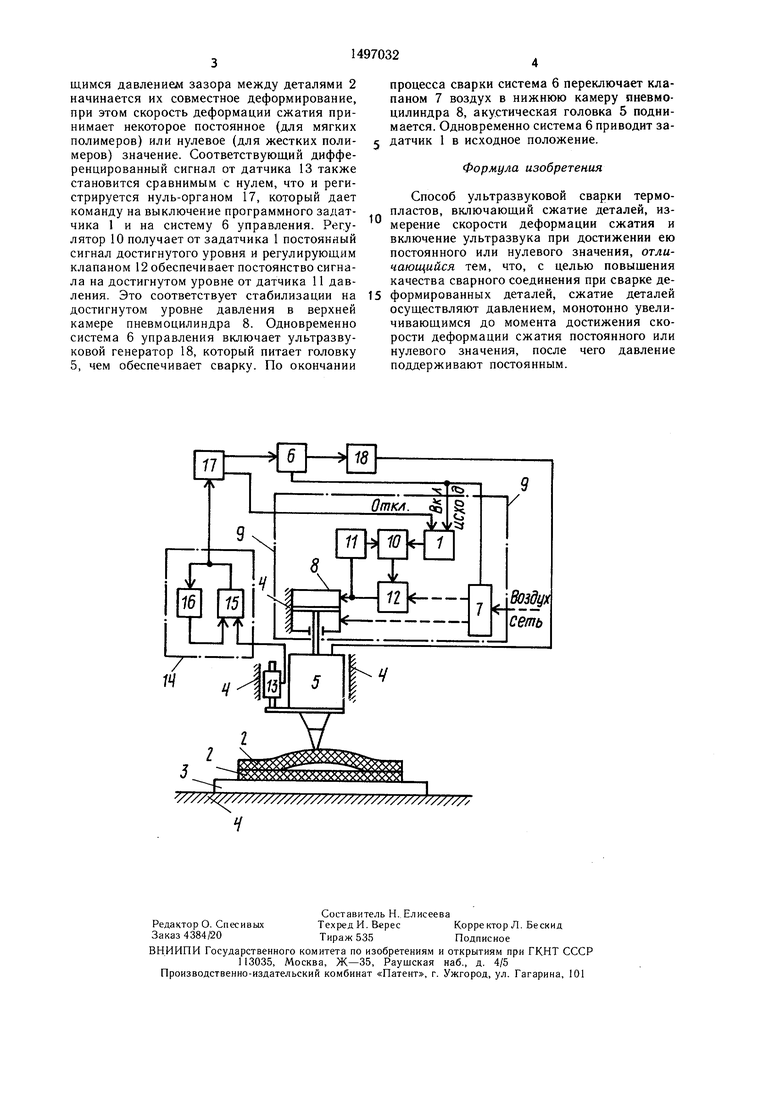

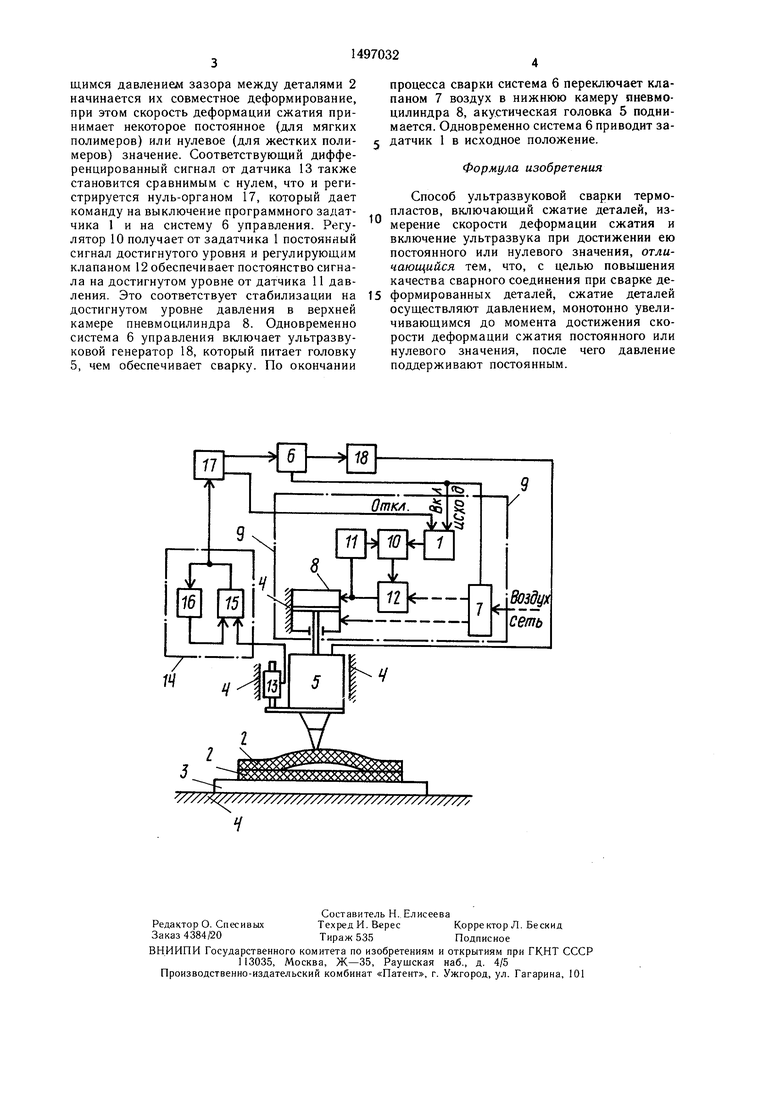

На чертеже изображена блок-схема устройства для осуш,ествления способа.

Способ ультразвуковой сварки термопластов заключается в следуюш,ем.

Сваривают деформированные детали, соединяемые поверхности которых неплотно прилегают друг к другу.

На программном задатчике 1 задается программа увеличения давления, величина которого заранее не известна. После размешения деталей 2 между опорой 3, размешенной на станине 4, и акустической головкой 5 оператор через систему 6 управления подает сигнал на электропневматический клапан 7 и включение задатчи- ка I. Клапан 7 направляет воздух пневмо- сети в верхнюю камеру пневмоцилиндра 8 привода (блока) 9 давления, а нижнюю камеру соединяют с атмосферой, одновременно включенный задатчик подает на пропорционально-интегральный регулятор 10 монотонно увеличивающийся сигнал. Регулятор 10 сравнивает информацию датчика 11 давления и задатчика 1 и при помощи регулирующего клапана 12 с пневматическим исполнительным механизмом монотонно увеличивает давление воздуха в верхней камере пневмоцилиндра 8. Это давление, передаваясь через щток поршня на акустическую головку 5, обеспечивает сжатие деталей с монотонным увеличением давления и выбирание зазора между деталями. Таким образом, в каждый момент времени давление увеличивается на бесконечно малую величину, что приводит к увеличению деформации, которая складывается из упругой деформации самих деталей и деформаций по выбиранию зазоров. Одновременно сигнал от датчика 13, регистрирующего скорость деформации сжатия, обрабатывается дифференциатором 14, состоящим из подключенных соответствующим образом сумматора 15 и интегратора 16, и поступает в нуль-орган 17. После выбирания монотонно увеличиваюШ

(Л

со

о

САЭ

to

щимся давлением зазора между деталями 2 начинается их совместное деформирование, при этом скорость деформации сжатия принимает некоторое постоянное (для мягких полимеров) или нулевое (для жестких полимеров) значение. Соответствующий дифференцированный сигнал от датчика 13 также становится сравнимым с нулем, что и регистрируется нуль-органом 17, который дает команду на выключение программного задат- чика 1 и на систему 6 управления. Peryj лятор 10 получает от задатчика 1 постоянный сигнал достигнутого уровня и регулирующим клапаном 12 обеспечивает постоянство сигнала на достигнутом уровне от датчика 11 давления. Это соответствует стабилизации на достигнутом уровне давления в верхней камере пневмоцилиндра 8. Одновременно система 6 управления включает ультразвуковой генератор 18, который питает головку 5, чем обеспечивает сварку. По окончании

процесса сварки система б переключает клапаном 7 воздух в нижнюю камеру пневмоцилиндра 8, акустическая головка 5 поднимается. Одновременно система б приводит за- датчик 1 в исходное положение.

Формула изобретения

Способ ультразвуковой сварки термопластов, включающий сжатие деталей, измерение скорости деформации сжатия и включение ультразвука при достижении ею постоянного или нулевого значения, отличающийся тем, что, с целью повышения качества сварного соединения при сварке де- 5 формированных деталей, сжатие деталей осуществляют давлением, монотонно увеличивающимся до момента достижения скорости деформации сжатия постоянного или нулевого значения, после чего давление поддерживают постоянным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 2003 |

|

RU2229382C1 |

| Устройство для ультразвуковойСВАРКи ТЕРМОплАСТОВ | 1979 |

|

SU835791A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПЛАСТМАСС | 2003 |

|

RU2240917C2 |

| Устройство для ультразвуковой сваркипОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU829442A1 |

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| Устройство для ультразвуковой сварки полимерных материалов | 1982 |

|

SU1065231A1 |

| Способ ультразвуковой сварки листовых эластичных термопластов | 1985 |

|

SU1368189A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1991 |

|

RU2015911C1 |

| Способ ультразвуковой сварки термопластичных материалов и устройство для его осуществления | 1989 |

|

SU1785913A1 |

Изобретение относится к области сварки пластмасс и может быть использовано при ультразвуковой сварке деталей из термопластичных полимерных материалов. Цель - повышение качества сварного соединения при сварке деформированных деталей. Для этого в способе ультразвуковой сварки термопластов сжатие деталей осуществляют давлением, монотонно увеличивающимся до момента достижения скорости деформации сжатия постоянного или нулевого значения. После этого давление поддерживают постоянным. 1 ил.

///; ///////////У///У///////7///7//7///7//

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПЛАСТМАССВСЕСОЮЗНАЯг^, ' f^-!"~y-'!~. - ^^',•:(";^^?"(•>&!i^\i^iii,^-iU:,;v^^z{.^ БИБЛИОТЕКА | 0 |

|

SU304139A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для стыковки вакуумных камер | 1976 |

|

SU669139A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-07-30—Публикация

1987-05-29—Подача