(54) ОГНЕУПОРНАЯ ОБМАЗКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная обмазка для эмалеплавильных печей | 1958 |

|

SU123382A1 |

| Защитное покрытие для огнеупоров | 1980 |

|

SU903325A1 |

| Состав огнеупорной смеси для обмазки футеровок прибыльных надставок | 1990 |

|

SU1731411A1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ОГНЕУПОРОВ | 1992 |

|

RU2031895C1 |

| ОБМАЗКА ДЛЯ ЗАЩИТЫ СТАЛЬНЫХ ЗАГОТОВОК ОТ ОКИСЛЕНИЯ | 1992 |

|

RU2027778C1 |

| Способ защиты огнеупорной футеровки сталевыпускного желоба | 1981 |

|

SU992982A1 |

| Защитная обмазка футеровки печей для выплавки алюминиевых сплавов | 1983 |

|

SU1126791A1 |

| ОБМАЗКА ДЛЯ ЗАЩИТЫ СТАЛЬНЫХ ЗАГОТОВОК ОТ ОКИСЛЕНИЯ | 1992 |

|

RU2044068C1 |

| Огнеупорный состав для защиты футеровки преимущественно при производстве флюсов во вращающейся печи | 1980 |

|

SU933243A1 |

| Огнеупорная защитная обмазка | 1985 |

|

SU1330112A1 |

Изобретеиие относится к области силикатной промышленности, в частности, к огнеупорным материалам дня футеровки вращающихся эмалеплавильных печей. Известен состав, содержащий,%: 15-22, SiO 54-65, CaO+MgO 7-30, FejOs - примеси 11. Указанный состав не может быть использован в качестве обмазки для футеровки эмалеплавильных печей. Наиболее близкой к предложенному составу является огнеупорная обмазка для эмалеплавиль ных печей, включающая, масс.%: SiO2 - 38; - 47; МдО - 15 - для защиты новой футеровки из алюмосиликатных огнеупоров и масс.%: SiOj - 27; - 58; МдО 15 - для защиты футеровки бывшей в эксплуатации 2. Данный состав имеет узкий интервал вязкотекучего состояния и высокое змалеразъедание. Целью изобретения является расширение температурного интервала вязко-текучего состояния и увеличение стойкости к расплавам змалей. Достигается это тем, что огнеупорная обмазка, включающая SiO2, , МдО, дополнительно содержит СаО и Ре20з при следующем ооотнощении компонентов, масс.%: SiOj65,0 - 68,0 Ае20з24,5 - 27,0 МдО5,0 - 7,5 СаО0,25 - 1,1 Ре20з0,12 - 0,45 Изобретение поясняется конкретными примерами огнеупорных обмазок, масс.% МдО. 5,46,9 . Ае2Оз26,525,35 ВЮз67,166,3 СаО0,751,05 Ре20з0,250,40 Обмазки готовят из технических сырьевых ; материапов, применяемых в эмальпромышленности: кварцевого песка ГОСТ 7031-54, просеянного через сито № 1 (49 отв../см), глинозема ГОСТ 6912-64 и тонкоднсперсного - проход через сито N 09 (54 отв./см) - магнезитового порошка или жженной магнезии (ГОСТ 4526-67, 844-73, 216-41), доломита (ГОСТ 10375-63). Шихту обмазки тщательно перемешивают и засыпают в печь, предварительно разогретую до 1400°С. После этого температура печи поднимается до 1560-1600°С; после достижения расплавом вязкости порядка пз производят распределение обмазки 1Ю поверхности футеровки при постоянном вращении печи после отключения подачи газа и воздуха. При этом вязкосгь расплава увеличивается, теряется его подвижность и он равно

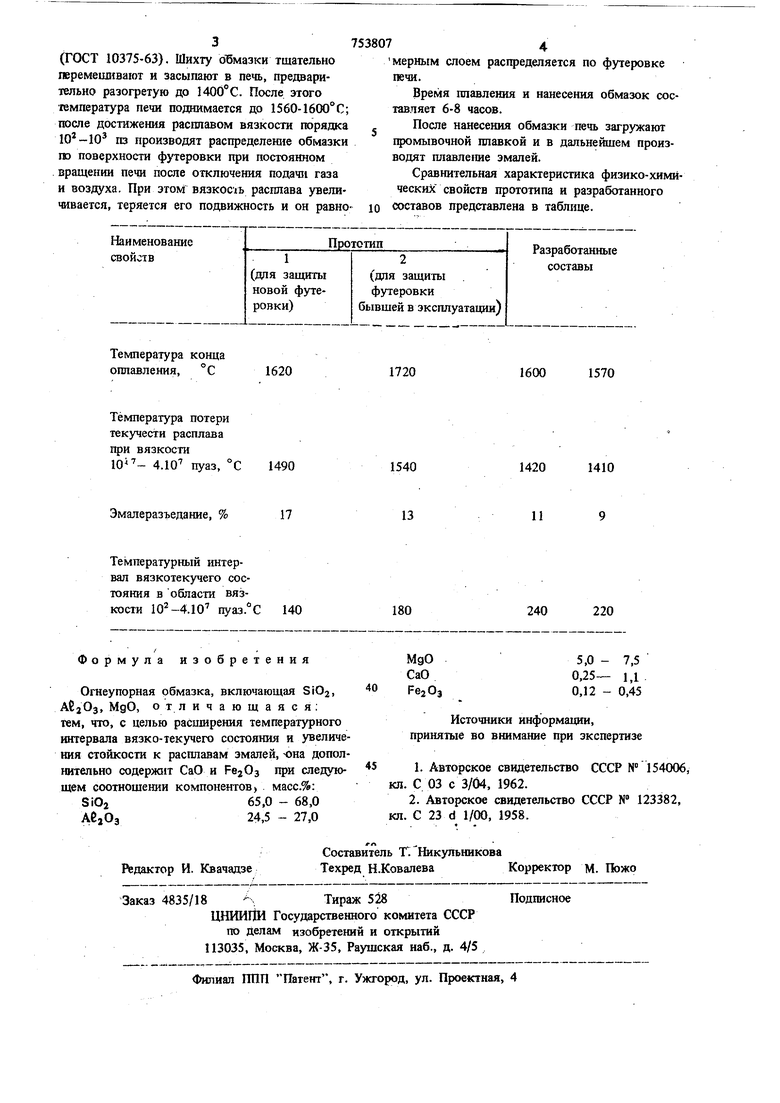

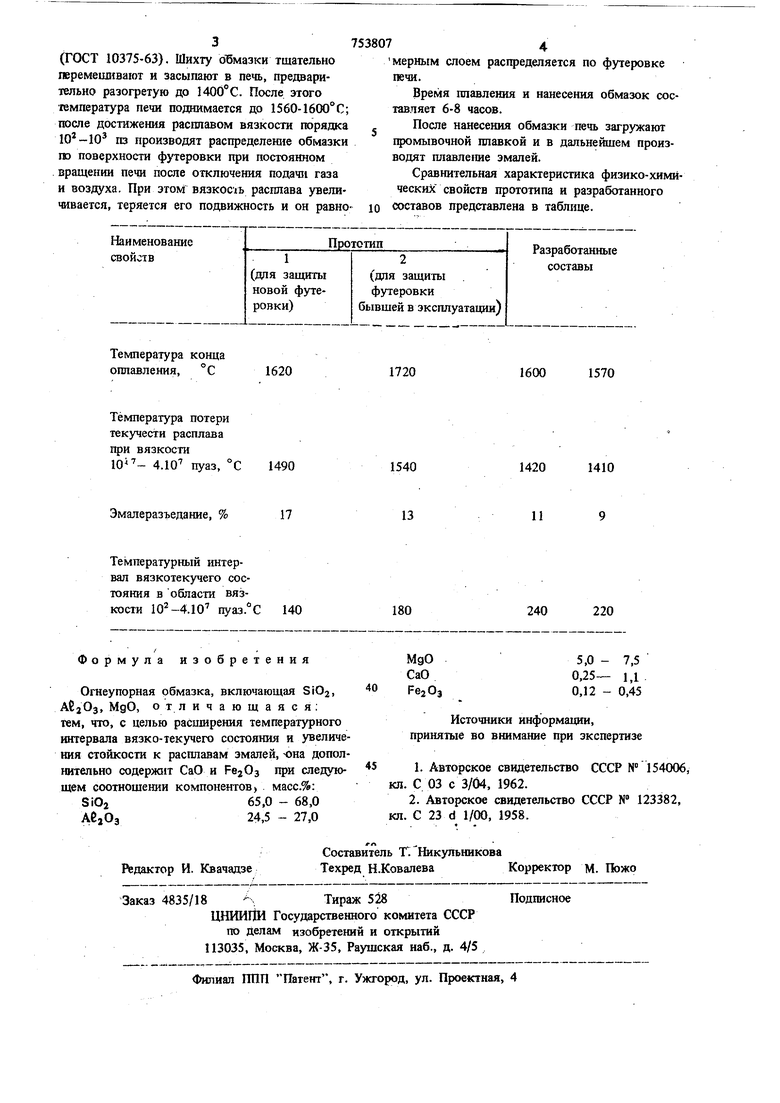

Температура конца оплавления, °С

1620

Температура потери текучести расплава при вязкости 4.10 пуаз, °С

Эмалеразъедание, %

17

Температурный интервал вязкотекучего состояния в области вязкости .10 пуаз.С 140 7

1720

1600

1570

1420

1410

1540

11

13

220

240

180 4 мерным слоем распределяется по футеровке шчи. Время плавления и нанесения обмазок составляет 6-8 часов. После нанесения обмазки печь загружают гфомывочной ппавкой и в дальнейшем производят плавлегше эмалей. Сравнительная характеристика физико-химических свойств прототипа и разработанного составов представлена в таблице.

Авторы

Даты

1980-08-07—Публикация

1978-07-24—Подача