Изобретение относится к силикатной промышленности, в частности к защитным покрытиям, и может быть использовано для упрочнения огнеупорной футеровки вращающихся печей барабанного типа, выполненный из муллитокорундовых огнеупоров, магнезиально-шпинелидных огнеупоров, огнеупоров системы Al2O3-MgO-TiO2, огнеупорных бетонов различного состава с огнеупорностью не ниже 1750оС.

Известна огнеупорная обмазка, применяемая для защиты футеровки вращающихся печей, включающая, мас.%: SiO2 38; Al2O3 47; MgO 15 для новой футеровки и AiO2 27; Al2O3 58; MgO 15 для футеровки печи, бывшей в эксплуатации [1].

Однако указанные обмазки имеют низкую стойкость к разрушающему действию силикатных расплавов.

Наиболее близким по составу к изобретению является защитное покрытие для огнеупоров, содержащее, мас. %: SiO2 7,1-30,0; Al2O3 50,5-61,0; ТiO2 1,0-9,0; MgO 16,3-20,5; CaO 0,95-1,4; Fe2O3 0,65-1,0 [2].

Недостатком данного покрытия является низкая стойкость к силикатным расплавам при температуре варки до 1550оС.

Целью изобретения является повышение стойкости покрытия к разрушающему действию силикатных расплавов при температурах варки до 1550оС.

Поставленная цель достигается тем, что защитное покрытие для огнеупоров, включающее SiO2, Al2O3, TiO2, MgO, CaO, Fe2O3 содержит эти компоненты в следующем соотношении, мас.%: SiO2 2,0-6,0; Al2O3 61,5-65,0; TiO2 4,2-12,0; MgO 20,6-24,0; CaO 1,4-1,5; Fe2O3 0,8-1,0.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав отличается от известного новым количественным соотношением компонентов. Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Анализ известных составов защитных покрытий [2] показал, что стойкость этих покрытий к разрушающему действию силикатных расплавов при температурах варки до 1550оС является низкой. Таким образом, предложенное соотношение компонентов придает защитному покрытию новое свойство, а именно значительное повышение стойкости к разрушающему действию силикатных расплавов, при температурах варки до 1550оС, что позволяет сделать вывод о соответствии заявляемого решения критерию "существенные отличия".

Предельные содержания SiO2 объясняются следующим образом. При содержании SiO2 меньше 2,0 мас.% происходит нежелательное уменьшение фазы муллита (3Al2O3 x х2SiO2), который обеспечивает в данной композиции термостойкость и является связкой между зернами шпинели, в результате чего уменьшается стойкость покрытия к действию силикатных расплавов. При содержании SiO2 > 6,0 мас.% происходит увеличение фазы муллита 15%, что является нежелательным, так как муллит менее стоек к разъеданию силикатными расплавами, чем шпинель, что отрицательно сказывается на стойкости покрытия к действию силикатных расплавов.

Содержание MgO и Al2O3 выбраны в пределах, обеспечивающих максимально возможное образование наиболее химстойкой фазы - шпинели при температурах нанесения покрытия не выше 1850оС. При содержании MgO < 20,6 мас.% и Al2O3 < 61,5 мас.% происходит нежелательное уменьшение выхода шпинели (MgOxAl2O3) и снижается стойкость покрытия. При содержании MgO > 24,0 мас.% и Al2O3 > 65,0 мас. % увеличивается вязкость расплава при температуре 1850оС, что приводит к невозможности его применения во вращающихся печах барабанного типа.

Предельные содержания TiO2 объясняются следующим образом. При содержании TiO2 < 4,2 мас.% не удается подучить расплав достаточной для нанесения подвижности при температуре не выше 1850оС, при содержании TiO2 > 12,0 мас. % происходит значительное увеличение твердых растворов типа m (Al2O3 x TiO2)x n(MgO x 2TiO2), что снижает стойкость покрытия к действию силикатных расплавов.

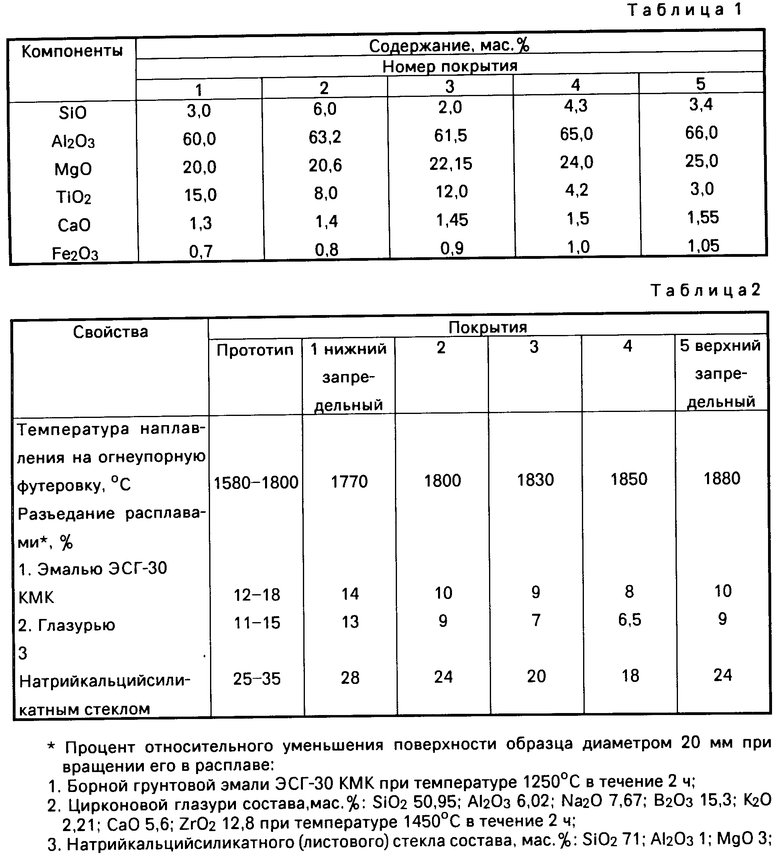

Изобретение поясняется конкретными примерами (см.табл.1).

Шихту защитного покрытия приготавливают из технических сырьевых материалов, тщательно перемешивают и загружают в печь, разогретую до температуры 1450-1500оС. После этого шихту проплавляют до получения вязкотекучего расплава, который при вращении печи равномерно распределяется по внутренней поверхности огнеупорной футеровки при постепенном снижении температуры.

Физико-технологические свойства предлагаемых составов представлены в табл.2.

Глубина погружения образцов во всех случаях составляла 50 мм.

Применение разработанных составов защитных покрытий вследствие их более высокой устойчивости к разрушающему действию силикатных расплавов позволяет увеличить срок службы футеровки; сократить расход огнеупоров; увеличить производительность вращающихся печей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВЛЕНЫЙ ШПИНЕЛЬСОДЕРЖАЩИЙ МАТЕРИАЛ | 1996 |

|

RU2076850C1 |

| ФЛЮС ДЛЯ КОРРЕКТИРОВКИ СОСТАВА ШЛАКА ПРИ ПРОИЗВОДСТВЕ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ЕГО ПРИМЕНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ | 2024 |

|

RU2839220C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ И ОГНЕУПОР С ИСПОЛЬЗОВАНИЕМ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ | 2013 |

|

RU2541997C1 |

| СПОСОБ НАНЕСЕНИЯ ОБМАЗКИ НА ФУТЕРОВКУ ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1993 |

|

RU2075711C1 |

| ФУТЕРОВКА ВРАЩАЮЩЕЙСЯ ТРУБЧАТОЙ ПЕЧИ ДЛЯ ОБЖИГА РУДНО-ИЗВЕСТНЯКОВОЙ СМЕСИ | 1991 |

|

RU2037116C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТУГОПЛАВКИХ МЕТАЛЛОВ | 1999 |

|

RU2148615C1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОХРОМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2581182C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И ОГНЕУПОР НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 1999 |

|

RU2149856C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2015 |

|

RU2623760C2 |

Использование: изобретение относится к силикатной промышленности, в частности к огнеупорным защитным покрытиям, и может быть использовано для упрочнения огнеупорной футеровки вращающихся печей барабанного типа. Сущность изобретения: защитное покрытие для огнеупоров содержит SiO2, Al2O3, TiO2, MgO, CaO, Fe2O3. Эти компоненты содержатся в следующем соотношении, мас. %: SiO2 2,0 - 6,0; Al2O3 61,5 - 65,0; TiO2 4,2 - 12,0; MgO 20,6 - 24,0; CaO 1,4 - 1,5; Fe2O3 0,8 - 1,0. Покрытие позволяет увеличить стойкость футеровки к действию силикатных расплавов при температурах варки до 1550°С. 2 табл.

ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ОГНЕУПОРОВ, включающее SiO2, Al2O3, MgO, CaO, Fe2O3, TiO2, отличающееся тем, что оно содержит указанные компоненты в следующем соотношении, мас.%:

SiO2 - 2,0 - 6,0

Al2O3 - 61,5 - 65,0

MgO - 20,6 - 24,0

CaO - 1,4 - 1,5

Fe2O3 - 0,8 - 1,0

TiO2 - Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Защитное покрытие для огнеупоров | 1989 |

|

SU1707004A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-03-27—Публикация

1992-10-08—Подача