Изобретение относится к устройствам для складирования грузов и может быть применено в технологических установках, в которых нрименяется групповая обработка изделий, в частности в установках для нанесения и сушки оболочковых литейных форм.

Цель изобретения - повышение удобства эксплуатации.

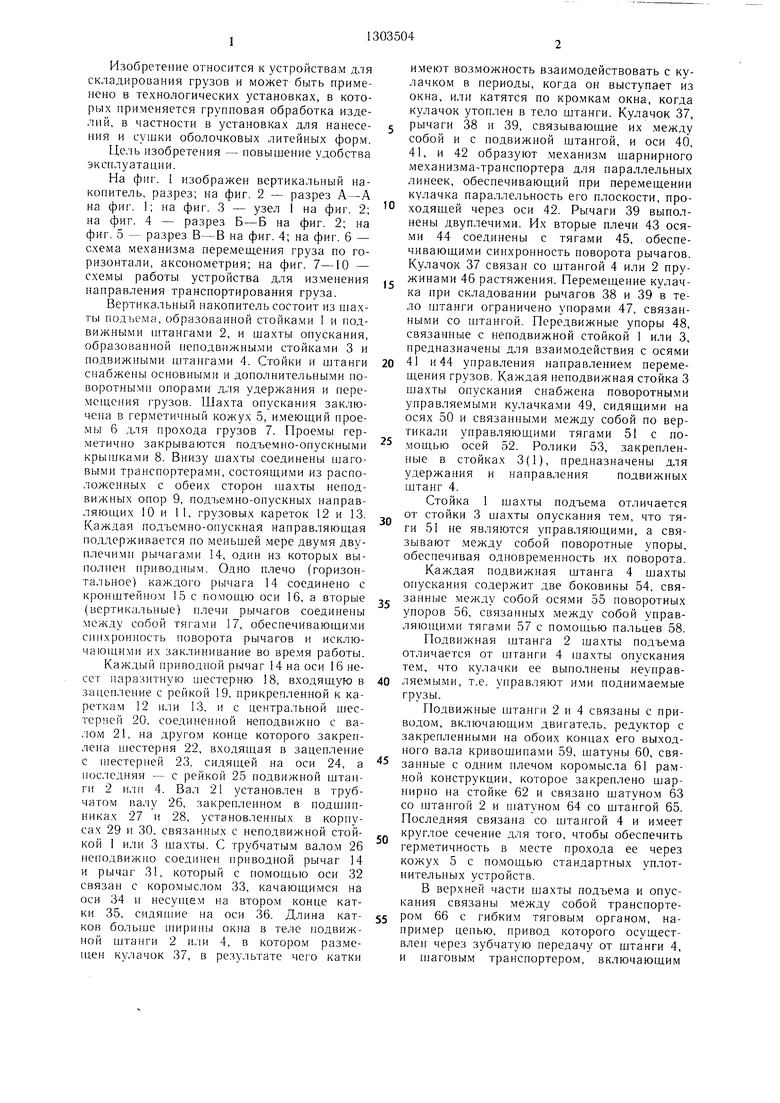

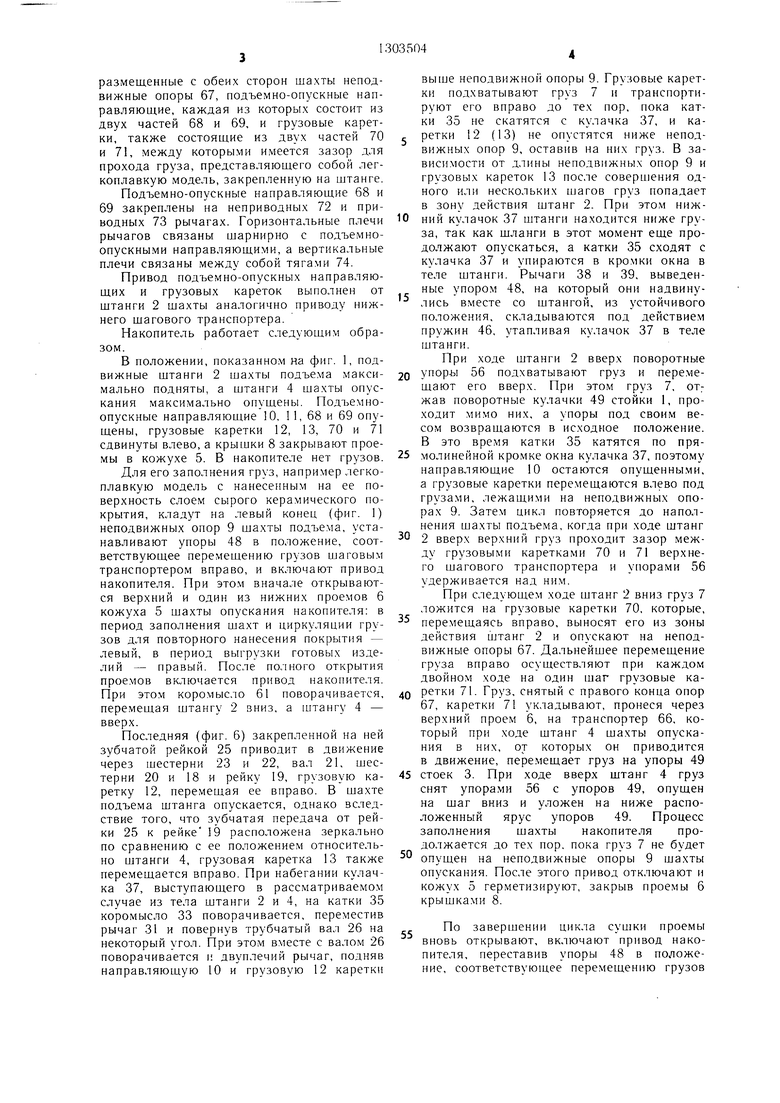

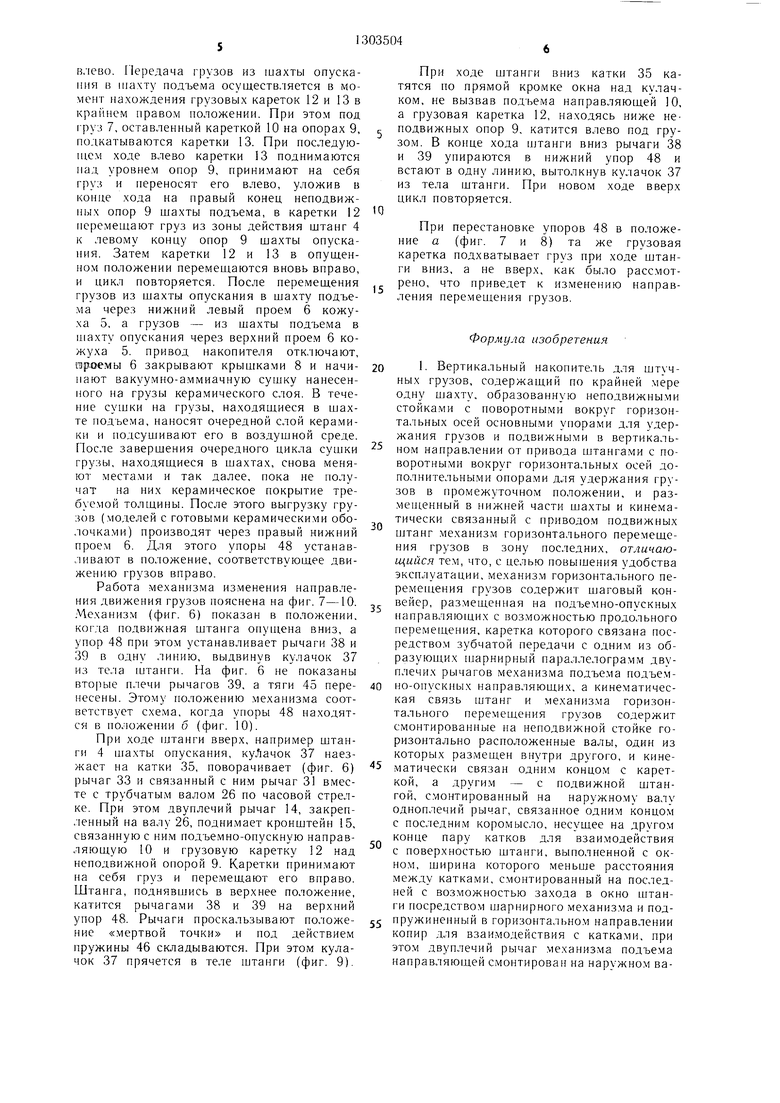

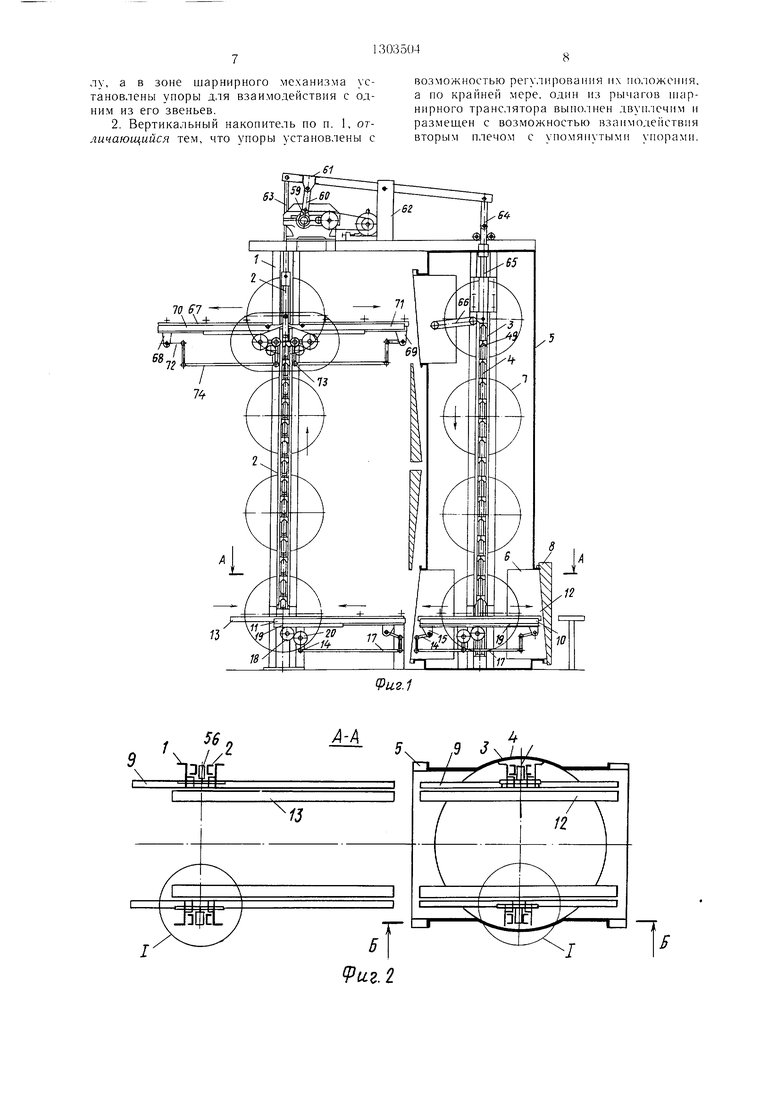

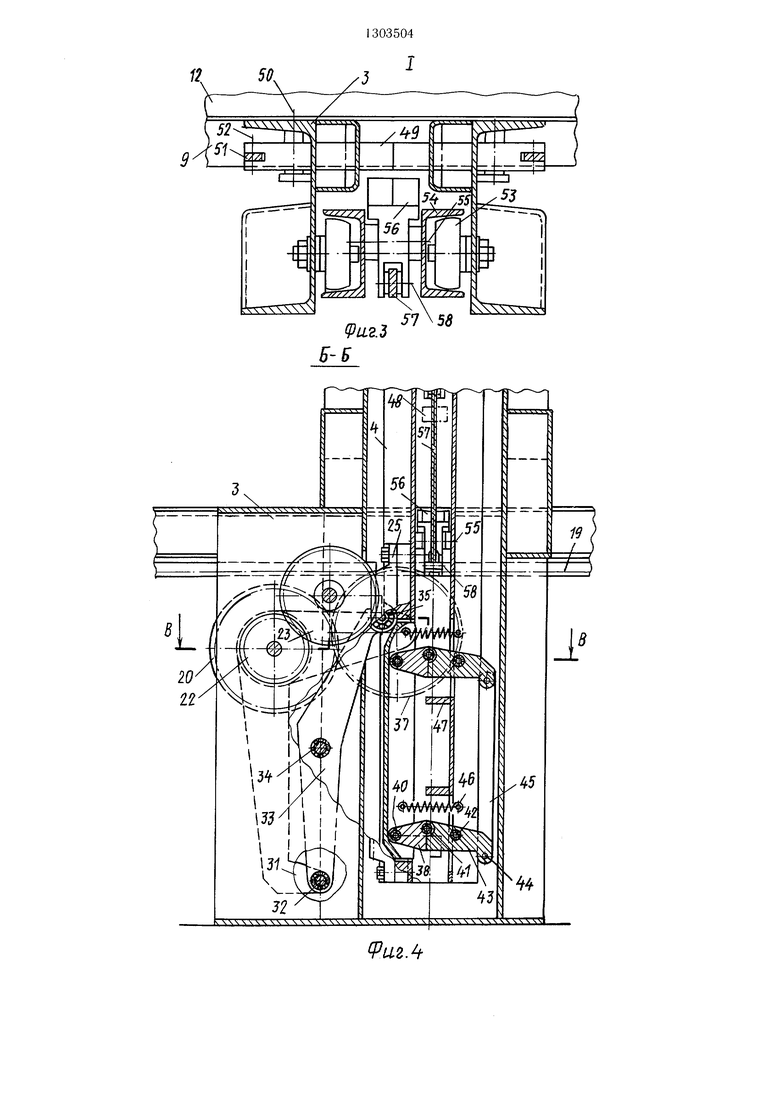

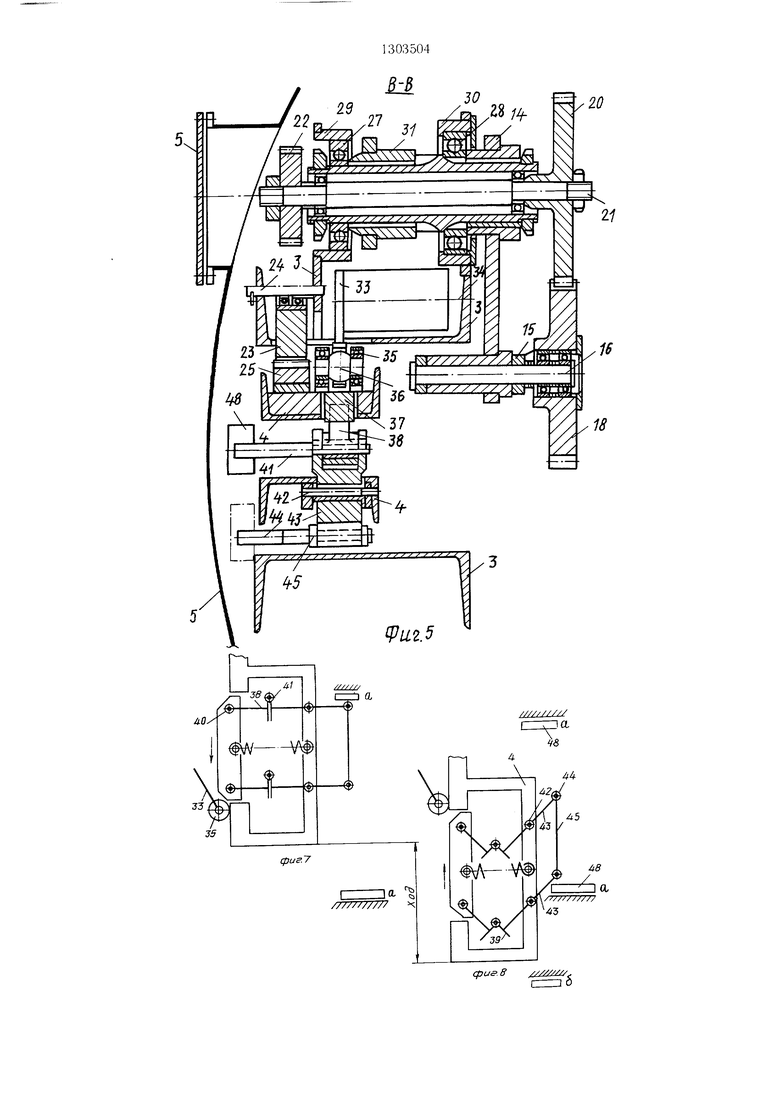

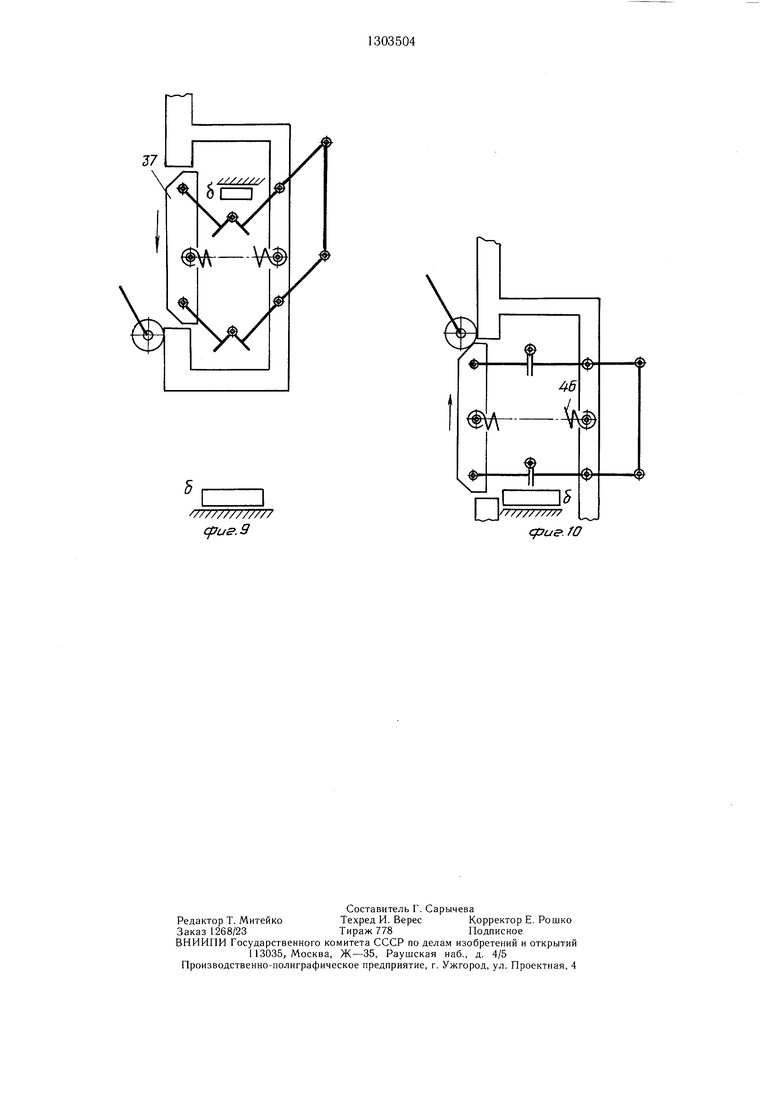

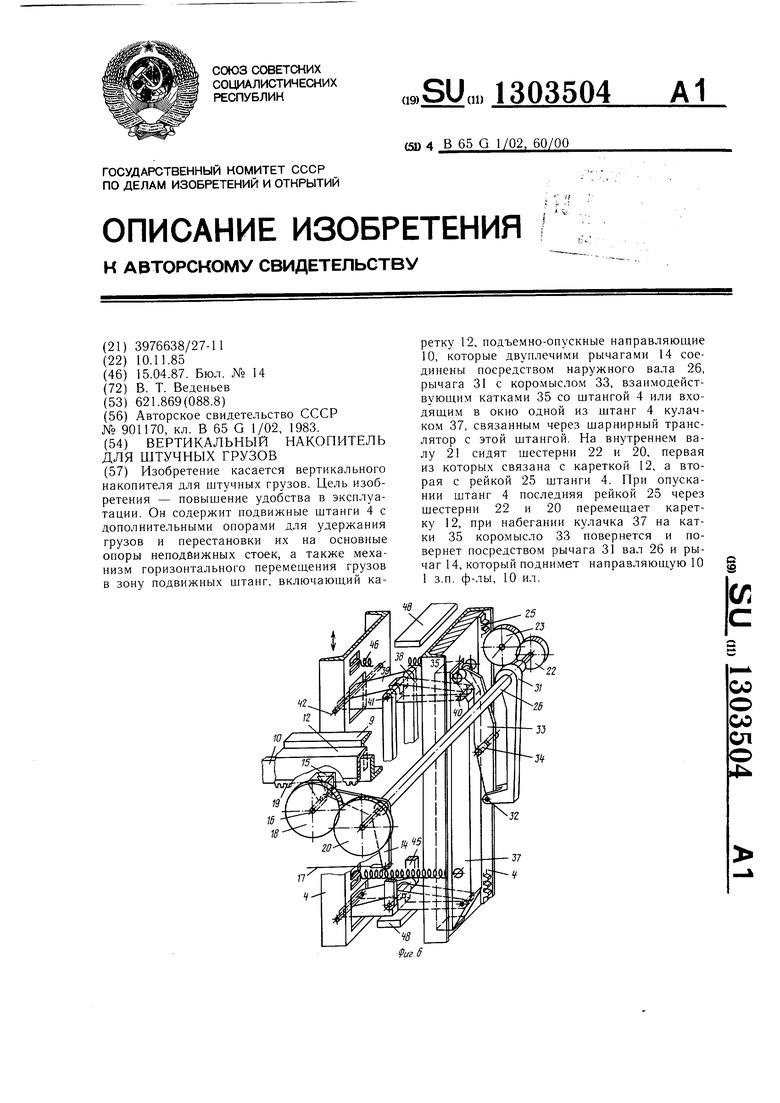

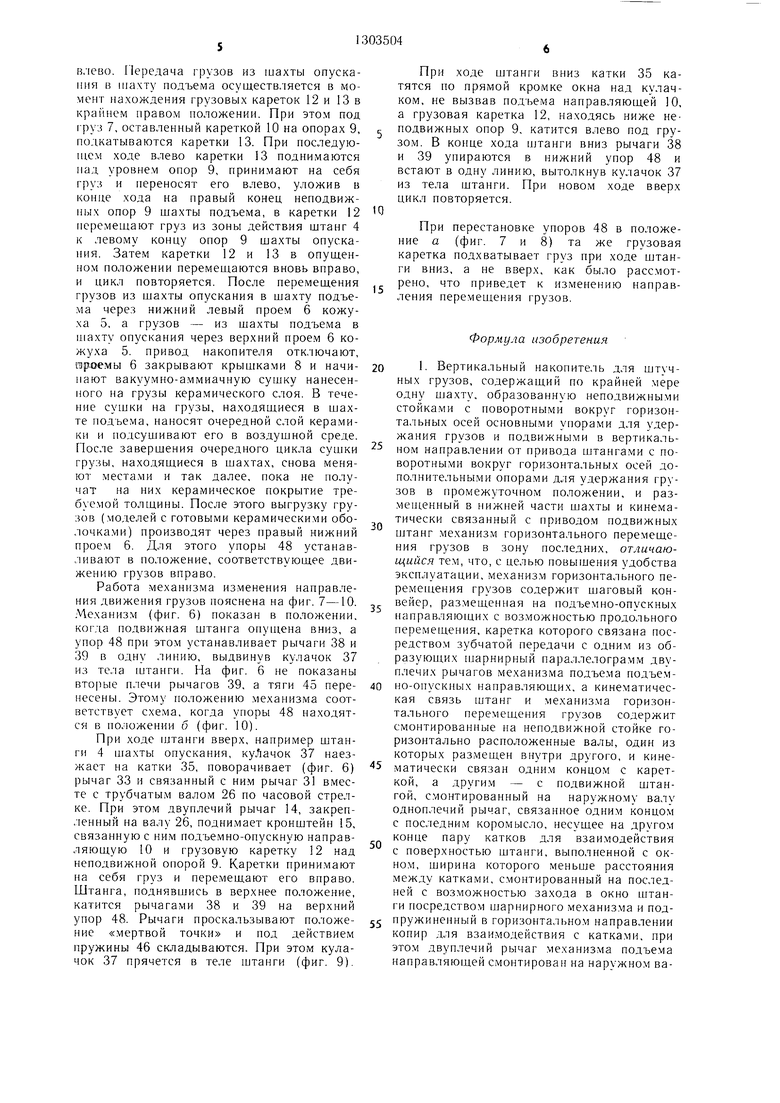

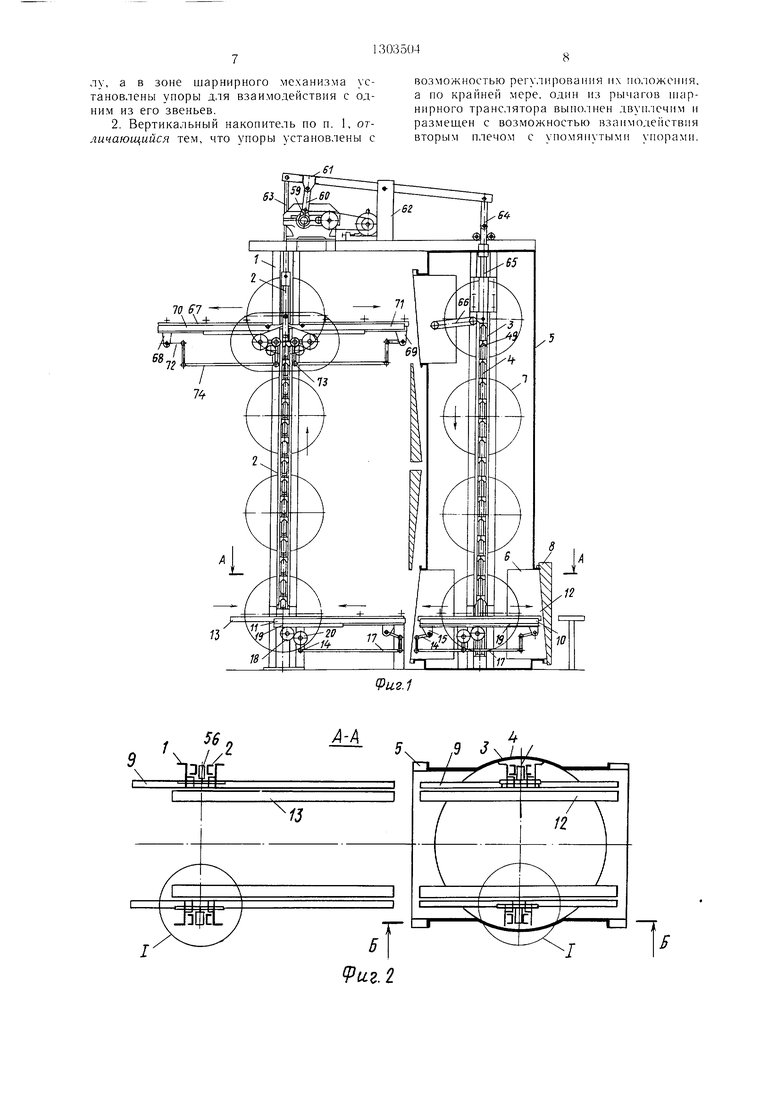

На фиг. 1 изображен вертикальный накопитель, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел 1 на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - схема механизма перемеш.ения груза по горизонтали, аксонометрия; на фиг. 7-10 - схемы работы устройства для изменения направления транспортирования груза.

Вертикальный накопитель состоит из шахты подъема,образованной стойками 1 и подвижными штангами 2, и шахты опускания, образованной неподвижными стойками 3 и подвижными штангами 4. Стойки и плтанги снабжены основными и дополнительными поворотными опорами для удержания и пере- мешепия грузов. Шахта опускания заключена в герметичный кожух 5, имеюш,ий прое- .мы 6 для прохода грузов 7. Проемы герметично закрываются подъемно-опускными крышками 8. Внизу ujaxTbi соединены шаговыми транспортерами, состоящими из расположенных с обеих сторон шахты неподвижных опор 9, под ьемно-опускных направляющих 10 и 11, грузовых кареток 12 и 13. Каждая подъемно-опускная направляюн 1ая поддерживается по меньшей мере двумя двуплечими рычагами 14, один из которых выполнен приводным. Одно плечо (горизонтальное) каждого рычага 14 соединено с кронштейном 15 с помощю оси 16, а вторые {вертикалььп 1е) плечи рычагов соединены между собой тягами 17, обеспечивающи.ми синхронность поворота рычагов и исключающими их заклинивание во вре.мя работы.

Каждый приводной рычаг 14 на оси 16 несет паразитную шестерню 18, входящую в зацепление с рейкой 19, прикрепленной к кареткам 12 или 13, и с центральной шес- 20, соединенной неподвижно с валом 21, на другом конце которого закреплена шестерня 22, входящая в зацепление с шестерней 23, сидящей на оси 24, а пос.чедняя - с рейкой 25 подвижной щтап- ги 2 илп 4. Вал 21 установлен в трубчатом 15алу 26, закрепленном в подщип- никах 27 и 28, установленнь х в корпусах 29 п 30, связанных с неподвижной стойкой 1 или 3 шахты. С трубчатым валом 26 неподвижно соединен приводной рычаг 14 и рычаг 31, который с помощью оси 32 связан с коромыслом 33, качающимся на оси 34 и несущем на втором конце катки 35, сидяшие на оси 36. Длина катков болыне ишрищ) окна в теле подвижной штанги 2 и.ли 4, в котором размещен кулачок 37, в результате чего катки

и.меют возможность взаимодействовать с кулачком в периоды, когда он выступает из окна, или катятся по кромкам окна, когда кулачок утоплен в тело штанги. Кулачок 37,

рычаги 38 и 39, связывающие их между собой и с подвижной штангой, и оси 40, 41, и 42 образуют механизм шарнирного механизма-транснортера для параллельных линеек, обеспечивающий при перемещении кулачка параллельность его плоскости, проходящей через оси 42. Рычаги 39 выполнены двуплечими. Их вторые плечи 43 осями 44 соединены с тягами 45, обеспечивающими синхронность новорота рычагов. Кулачок 37 связан со штангой 4 или 2 пру жинами 46 растяжения. Перемещение кулачка при складовании рычагов 38 и 39 в тело штанги ограничено упорами 47, связанными со штангой. Передвижные упоры 48, связанные с неподвижной стойкой 1 или 3, предназначены для взаимодействия с осями

0 41 и 44 управления направлением перемещения грузов. Каждая неподвижная стойка 3 шахты опускания снабжена поворотными управляе.мыми кулачками 49, сидящими на осях 50 и связанны.ми между собой по вертикали управляющими тягами 51 с по мощью осей 52. Ролики 53, закрепленные в стойках 3(1), предназначены для удержания и направления подвижных штанг 4.

Стойка 1 шахты подъема отличается от стойки 3 шахты опускания те.м, что тяги 51 не являются управляющими, а связывают между собой поворотные упоры, обеспечивая одновременность их поворота. Каждая подвижная штанга 4 шахты опускания содержит две боковины 54, свя за иные между собой осями 55 поворотных упоров 56, связанных между собой управ- ляющи.ми тягами 57 с помощью пальцев 58. Подвижная штанга 2 шахты подъема отличается от пгганги 4 шахты опускания тем, что кулачки ее выполнены неуправляемыми, т.е. управляют и.ми поднимаемые грузы.

Подвижные штанги 2 и 4 связаны с приводом, включающим двигатель, редуктор с закрепленными на обоих концах его выходного вала кривошипа.ми 59, шатуны 60, свя занные с одним плечом коромысла 61 рамной конструкции, которое закреплено шар- нирно на стойке 62 и связано шатуном 63 со Н1тангой 2 и шатуном 64 со штангой 65. Последняя связана со штангой 4 и и.меет круглое сечение для того, чтобы обеспечить герметичность в месте прохода ее через кожух 5 с помощью стандартных уплот- нительных устройств.

В верхней части щахты подъема и опускания связаны между собой транспорте5 ром 66 с гибким тяговым органом, например цепью, привод которого осуществлен через зубчатую передачу от штанги 4, и njaroBbiM транспортером, включающим

размещенные с обеих сторон шахты неподвижные опоры 67, подъемно-опускные направляющие, каждая из которых состоит из двух частей 68 и 69, и грузовые каретки, также состоящие из двух частей 70 и 71, между которыми имеется зазор для прохода груза, представляющего собой легкоплавкую модель, закрепленную на штанге.

Подъемно-опускные направляющие 68 и 69 закреплены на неприводных 72 и приводных 73 рычагах. Горизонтальные плечи рычагов связаны шарнирно с подъемно- опускными направляющими, а вертикальные плечи связаны между собой тягами 74.

Привод подъемно-опускных направляющих и грузовых кареток выполнен от щтанги 2 шахты аналогично приводу нижнего шагового транспортера.

Накопитель работает следующим образом.

В положении, показанном на фиг. 1, подвижные щтанги 2 шахты подъема максимально подняты, а штанги 4 шахты опускания максимально опущены. Подъемно- опускные направляющие 10, I 1, 68 и 69 опущены, грузовые каретки 12, 13, 70 и 71 сдвинуты влево, а крышки 8 закрывают проемы в кожухе 5. В накопителе нет грузов.

Для его заполнения груз, например легкоплавкую модель с нанесенным на ее поверхность слоем сырого керамического покрытия, кладут на левый конец (фиг. 1) неподвижных опор 9 шахты подъема, устанавливают упоры 48 в положение, соответствующее перемещению грузов шаговым транспортером вправо, и включают привод накопителя. При этом вначале открываются верхний и один из нижних проемов 6 кожуха 5 шахты опускания накопителя: в период заполнения шахт и циркуляции грузов для повторного нанесения покрытия - левый, в период выгрузки готовых изделий - правый. После полного открытия проемов включается привод накопителя. При этом коромысло 61 поворачивается, перемешая штангу 2 вниз, а штангу 4 - вверх.

Последняя (фиг. 6) закрепленной на ней зубчатой рейкой 25 приводит в движение через шестерни 23 и 22, вал 21, шестерни 20 и 18 и рейку 19, грузовую каретку 12, перемещая ее вправо. В шахте подъема штанга опускается, однако вследствие того, что зубчатая передача от рейки 25 к рейке 19 расположена зеркально по сравнению с ее положением относительно штанги 4, грузовая каретка 13 также перемещается вправо. При набегании кулачка 37, выступающего в рассматриваемом случае из тела штанги 2 и 4, на катки 35 коромысло 33 поворачивается, переместив рычаг 31 и повернув трубчатый вал 26 на некоторый угол. При этом вместе с валом 26 поворачивается и двуплечий рычаг, подняв направляющую 10 и грузовую 12 каретки

5

выше неподвижной опоры 9. Грузовые каретки подхватывают груз 7 и транспортируют его вправо до тех пор, пока катки 35 не скатятся с кулачка 37, и каретки 12 (13) не опустятся ниже неподвижных опор 9, оставив на них груз. В зависимости от длины неподвижных опор 9 и грузовых кареток 13 после совершения одного или нескольких шагов груз попадает в зону действия штанг 2. При этом ниж0 НИИ кулачок 37 штанги находится ниже груза, так как шланги в этот момент еще продолжают опускаться, а катки 35 сходят с кулачка 37 и упираются в кромки окна в теле штанги. Рычаги 38 и 39, выведенные упором 48, на который они надвинулись вместе со штангой, из устойчивого положения, складываются под действием пружин 46, утапливая кулачок 37 в теле штанги.

При ходе штанги 2 вверх поворотные

Q упоры 56 подхватывают груз и перемещают его вверх. При этом груз 7, отжав поворотные кулачки 49 стойки 1, проходит мимо них, а упоры под своим весом возвращаются в исходное положение. В это время катки 35 катятся по пря5 молинейной кромке окна кулачка 37, поэтому направляюцл.ие 10 остаются опущенными, а грузовые каретки перемещаются влево под грузами, лежащими на неподвижных опорах 9. Затем цикл повторяется до наполнения шахты подъема, когда при ходе штанг

0 2 вверх верхний груз проходит зазор между грузовыми каретками 70 и 71 верхнего шагового транспортера и упорами 56 удерживается над ним.

При следующем ходе штанг 2 вниз груз 7 ложится на грузовые каретки 70, которые, перемещаясь вправо, выносят его из зоны действия штанг 2 и опускают на неподвижные опоры 67. Дальнейшее перемещение груза вправо осуществляют при каждом двойном ходе на один шаг грузовые ка0 ретки 71. Груз, снятый с правого конца опор 67, каретки 71 укладывают, пронеся через верхний проем 6, на транспортер 66, который при ходе штанг 4 шахты опускания в них, от которых он приводится в движение, перемещает груз на упоры 49

5 стоек 3. При ходе вверх щтанг 4 груз снят упорами 56 с упоров 49, опущен на шаг вниз и уложен на ниже расположенный ярус упоров 49. Процесс заполнения шахты накопителя продолжается до тех пор. пока груз 7 не будет

опущен на неподвижные опоры 9 шахты опускания. После этого привод отключают и кожух 5 герметизируют, закрыв проемы 6 крышками 8.

По завершении цикла сушки проемы вновь открывают, включают привод накопителя, переставив упоры 48 в положение, соответствуюц;ее перемешению грузов

влево. Передача грузов из шахты опускания в шахту подъема оеуществляетея в момент нахождения грузовых кареток 12 и 13 в крайнем правом положении. При этом под груз 7, оставленный кареткой 10 на опорах 9, подкатываются каретки 13. При последую- П1ем ходе влево каретки 13 поднимаются над уровнем опор 9, принимают на себя груз и переносят его влево, уложив в конце хода на правый конец неподвижных опор 9 шахты подъема, в каретки 12 перемешают груз из зоны действия штанг 4 к левому концу опор 9 шахты опускания. Затем каретки 12 и 13 в опущенном положении перемешаются вновь вправо, и цикл повторяется. После перемещения грузов из шахты опускания в шахту подъема через нижний левый проем 6 кожуха 5, а грузов - из шахты подъема в шахту опускания через верхний прое.м 6 кожуха 5. привод накопителя отк, ючают, ироемы 6 закрывают крышками 8 и начинают вакуумно-аммиачную сушку нанесенного на грузы керамического слоя. В течение сушки на грузы, находяшиеся в шахте нодъема, наносят очередной слой кера.ми- ки и нодсушивают его в воздушной среде. После завершения очередного цикла сушки грузы, находящиеся в шахтах, снова меняют местами и так далее, пока не получат на них керамическое покрытие требуемой толщины. После этого выгрузку грузов (моделей с готовыми керамическими оболочками) производят через правый нижний проем 6. Для этого упоры 48 устанавливают в положение, соответствующее движению грузов вправо.

Работа механизма из.менения направления движения грузов пояснена на фиг. 7-10. Механизм (фиг. 6) показан в положении, когда подвижная штанга опушена вниз, а упор 48 при этом устанавливает рычаги 38 и 39 в одну линию, выдвинув кулачок 37 из тела 1птанги. На фиг. 6 не показаны вторые плечи рычагов 39, а тяги 45 перенесены. Этому положению механизма соответствует схема, когда уноры 48 находятся в положении б (фиг. 10).

При ходе njTanrn вверх, например штанги 4 шахты опускания, куЛачок 37 наезжает на катки 35, поворачивает (фиг. 6) рычаг 33 и связанный с ним рычаг 31 вместе с трубчатым валом 26 по часовой стрелке. При этом двуплечий рычаг 14, закреп- .ленный на валу 26, подни.мает кронштейн 15, связанную с ним подъемно-опускную направляющую 10 и грузовую каретку 12 над неподвижной опорой 9. Каретки принимают на себя груз и пере.мещают его вправо. Штанга, поднявшись в верхнее положение, катится рычагами 38 и 39 на верхний упор 48. Рычаги проскальзывают положение «мертвой точки и под действием пружины 46 складываются. При этом кулачок 37 прячется в теле штанги (фиг. 9).

При ходе щтанги вниз катки 35 катятся по прямой кромке окна над кулачком, не вызвав подъема направляющей 10, а грузовая каретка 12, находясь ниже неподвижных опор 9, катится влево под грузом. В конце хода штанги вниз рычаги 38 и 39 упираются в нижний упор 48 и встают в одну линию, вытолкнув кулачок 37 из тела штанги. При новом ходе вверх цикл повторяется.

При перестановке упоров 48 в положение а (фиг. 7 и 8) та же грузовая каретка подхватывает груз при ходе штанги вниз, а не вверх, как было рассмотрено, что приведет к изменению направления перемещения грузов.

Формула изобретения

1- Вертикальный накопитель для штучных грузов, содержаший по крайней мере одну шахту, образованную неподвижными стойка.ми с поворотными вокруг горизонтальных осей основнь ми упорами для удержания грузов и подвижными в вертикальном направлении от привода штангами с поворотными вокруг горизонтальных осей дополнительными опорами для удержания грузов в промежуточном положении, и раз- меп1,енный в нижней части шахты и кинематически связанный с приводом подвижных HJTanr механизм горизонтального перемещения грузов в зону последних, отличающийся тем, что, с целью повышения удобства эксплуатации, механизм горизонтального перемещения грузов содержит шаговый конвейер, размешенная на подъемно-опускных (аправляющих с возможностью продольного неремещения, каретка которого связана посредством зубчатой передачи с одним из образующих HjapHHpnbui параллелограмм двуплечих рычагов механизма подъема подъемно-опускных направляющих, а кинематическая связь штанг и механиз.ма горизонтального перемещения грузов содержит смонтированные на неподвижной стойке горизонтально расположенные валы, один из которых размещен внутри другого, и кинематически связан одним концом с кареткой, а другим - с подвижной штангой, смонтированный на наружному валу одноплечий рычаг, связанное одним концом с последним коромысло, несушее на другом конце пару катков для взаимодействия с поверхностью штанги, выполненной с окном, ширина которого меньше расстояния между катками, смонтированный на последней с возможностью захода в окно штанги посредством шарнирного механизма и подпружиненный в горизонтальном направлении копир для взаимодействия с катками, при этом двуплечий рычаг механизма подъема направляющей смонтирован на наружном ва

лу, а в зоне шарнирного механизма установлены упоры для взаимодействия с одним из его звеньев.

2. Вертикальный накопитель по п. 1, ог- личающийся тем, что упоры установлены с

возможностью регулирования их положения, а по крайней мере, один из рычагов И1ар- нирного транслятора выпо. пнен двуи.мечим и размещен с возможностью взаимодействия вторым плечом с упомянутыми упорами.

X

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный накопитель | 1989 |

|

SU1698148A1 |

| Вертикальный накопитель для штучных грузов | 1983 |

|

SU1194788A1 |

| Вертикальный накопитель для штучных грузов | 1979 |

|

SU901170A1 |

| Тележечный конвейер | 1981 |

|

SU1008102A1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| ШАГАЮЩИЙ КОНВЕЙЕР С ВЕРТИКАЛЬНОЙ ПОДАЧЕЙ ГРУЗОВ | 1992 |

|

RU2028975C1 |

| ПРЕССОВЫЙ АГРЕГАТ | 1990 |

|

RU2043815C1 |

| Устройство для загрузки и разгрузки многоярусных стеллажей | 1979 |

|

SU893733A1 |

| Устройство для перегрузки изделий | 1982 |

|

SU1065316A1 |

| ПЕРЕДАТОЧНОЕ УСТРОЙСТВО И ПРЕДНАЗНАЧЕННАЯ ДЛЯ НЕГО ПРИВОДНАЯ СИСТЕМА ДЛЯ МНОГОПОЗИЦИОННЫХ ПРЕССОВ С АВТОМАТИЧЕСКОЙ ПЕРЕДАЧЕЙ ОБРАБАТЫВАЕМЫХ ЗАГОТОВОК С ОДНОЙ ПОЗИЦИИ НА ДРУГУЮ | 1988 |

|

RU2020073C1 |

Изобретение касается вертикального накопителя для штучных грузов. Цель изобретения - повышение удобства в эксплуатации. Он содержит подвижные штанги 4 с дополнительными опорами для удержания грузов и перестановки их на основные опоры неподвижных стоек, а также механизм горизонтального перемеш,ения грузов в зону подвижных штанг, включаюший каретку 12, подъемно-опускные направляющие 10, которые двуплечими рычагами 14 соединены посредством наружного вала 26, рычага 31 с коромыслом 33, взаимодейст- вуюш.им катками 35 со штангой 4 или вхо- дяш,им в окно одной из штанг 4 кулачком 37, связанным через шарнирный транслятор с этой штангой. На внутреннем валу 21 сидят шестерни 22 и 20, первая из которых связана с кареткой 12, а вторая с рейкой 25 штанги 4. При опускании штанг 4 последняя рейкой 25 через шестерни 22 и 20 перемеш,ает каретку 12, при набегании кулачка 37 на катки 35 коромысло 33 повернется и повернет посредством рычага 31 вал 26 и рычаг 14, который поднимет направляюшую 10 1 з.п. ф-лы, 10 ил. 25 23 (Л с со о 00 ел

I

Vuz.

35

/

20

а

J7

///////////// сриг.9

////////// срие. fO

| Вертикальный накопитель для штучных грузов | 1979 |

|

SU901170A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-04-15—Публикация

1985-11-10—Подача