Иэоб1)етение оттйосится к усоверШ енстврванному . 7цМкйоге1 санбла; и циклогексанона ГКУЛупрОдук ов в синтезе капролактам и адипиновой кислоты, из которых далее пблучают ценные полиамиды и полиэфиры. бкиелейиё Циклогексана проводят 1:1КШеЬодом в Одном или (Vtipsyi при давлении 7-25 атм и температу е 140-200С.. Для; получения-хорошей селекгив- ; fiHtiaiiiiatif aSif-fVKiSif vf;IllSefW Т1р ИйёГяИт многоступенчатое окисление и работают с невысокой конверсией циклогексана 3-10% за один проход. Окисление сопровождается большим тепловьщелением lpQ-1200 ккал на 1 кг превращенйого циклогексана. Заданнук) темрерату ру окисления поддерживают, отводя теп3 еГ1)еаЩйй путём испарения части ци логбКсана, или располагая в еакторе охлаждающие змеевики, или, сочетая оба эги приема 1 . Циклогексан, подаваемый на окисление, подо ftsesawt дбтрёйпературы, которая рав на температуре реакции или меньше ее на 2. , / Наиболее близким по технической С: щйойти к предложенному является способ получения циклогексанола и циклогексанона жйдкофазньм окисл йШй ЦиклЬг ексана в многоступенчатом рёШтЬреГ при стуггёнчатрй пода чё 1ц 1клогексана при температуре 144-200с и дзБшении 7-13 атм, при этом испаряющийся на каждой . -f№fi-- -few;riJi SJi:ysi i sf « utytieHH циклогёкс ан крнде нсируют и возвращают на ту же ступень. На TTeji W ступень,, pKHCJteHHH подают вод в количестве 6,3-0,6% от веса цикло гексана. ВьпсоД целевых продуктов достигает 78-80% п1Ьи;1Й нверции циклогексана 5,6-8% Сз 3. , Недостатком способов многостутиёйчатого Окисления циклогексана, й спучае отвбда тепла за счет испарения .циклогексана, Авля етсяпрвыdfeMfte Темггёратуры окйсленйя от ступени к последне:й. По Мере углубЛ(ения конверсии цик лбгексана вЬзраЪтаёт экзотёрмичнбст процесса за счет гйуёмокбгб окисления. С другой стороны. По мер накопления в реакционной смеси про дуктов окисления циклогексана, мен i J. « ,й -S-xc -jK. , „-«rs.3 jraais jj« , ЛёТучяйс, чем циклогексан, уменьшае ся упругость паров реакционнЪй см

675759 й и,как следствие этого, снижатся колйчество тепла, которое можно т вёстй §а с Г йспарен ия- циклогексаа при том же давлении. В результате температура в последней ступени окисления может на 5-15 С превышать температуру в первой ступени. Такое повьшёнйё те1 1пературы от первой ступйй к последующим становится oQoeeflirB зайё ным в крупных промьпиленных реакторах. -Высокая темйература в последних с-гупенях реактора окисления Приводит к повьшенному образеаагнйю в них побочных продуктов окисления и снижению выхода целевых продуктов. Поставленная цель достигается способом, отличительная особенность которого состоит в том, что процесс йногоступенчатого окисления ведут с дополнительной подачей на вторую или третьюступени окисления циклогёкСайа стемпературой ЗО-бО С в количестве 5-20 мае.%: ОТ-циклогексана, подаваШьго йа Пёрвую ступень окисления,, причем целесообразно, чтобы Температура во всех ступенях окисления была одинакова или постепенно понижалась от первой ступени к последней на . i Предлагаемый способ окисления позволяет снизить температуру в последующих ступенях многоступенчатого реакто-. ра бкйейёНйя, так как часть тепла реакций затрачивается на подогрев дополнйТёльнй заводимого циклогект сана. Кроме того, снижается расход пара на подогрев циклогексана, подавае ого на окисление, и уменьшается размер теплообменников, необходимых дЛя подогрева исходного циклогексана. Кроме того, в предлагаемом Способе можно в каждой ступени бкиСйенйй поддерживать опти- малЬнр) Температуру и за счет этого уменьшить обратздаанйе; органических кислот на 15% иСйоЛйстьЬс продуктов на увёлйчйть выход целевых продуктоГ дййсйёНйя - циклогексано- на1йцйк,погексанола на 8-9%. В примере 1 опиёано окисление цйКЩгёксана по известному способу L3,, в прййерах 2-4 - по предложенному способу.. Предлагаемый способ может приме-НЯ Ь СЯ как для каталитического, так и дЖ нёКаТалйТйческбго окисления Циклогексана., Пример 1. Окисление циклогесана проводят в 4-ступенчатом реакторе при давлении 9j,8-10,0 атм. Воздух вводят в 1,2,3 и 4-ю ступени в количестве соответственно 1950, 1950, 2210 и 1170 кг/ч. Реакционные газы из всех ступеней собираются в общий коллектор и поступают в скруббер, орошаемый циклогексаном с температурой , подаваемым в количестве 95 т/ч. В скруббере из реакционных газов конденсируются пары циклогексана и реакционной воды, за счет чегоциклогексан подогревается до ISO.C. Из верхней части скруббера выходит газ, содержащий до 3% непрореагировавшего кислорода и небольшое кол:ичество циклогекрана, который далее улавливается в абсорбере. В нижней части скруббера собирается циклогексан (152 т/ч) и вода (600-800 кг/ч) котЬрые выводятся в разделительный сосуд. Циклогексан из разделительного сосуда подогревают до и подают в первую степень реактора окисления, куда также вводят катализатор (нафтенат кобальта), растворенный в циклогексане (150-220 кг/ч раствора). Температура в 1,2,3 и 4-й ступенях соответственно 155, 158, 162 и . Тепло реакции отводится .за счет испарения части поступающего циклогексана (около 57 т/ч). В реакцию вступает 3,8 т/ч циклогексана, что соответствует конверсий 4%.

Из 4-й ступени реактора выводят 96 т/ч оксидата, содержащего 1,0% циклогексанона; 1,8% циклогексанола; 0,6% гидроперекиси циклогексила-, ,0,5% кислот, 0,6% сложных эфиров и некоторое количество смолистых веществ. Выход полезных продуктов на стадии окисления составляет 81%.

1осле обработки оксидата по известной схеме (нейтрализация, омыление, отгонка непрореагировавшего циклогексана, ректификация циклогеЛсанона и циклогексанола) получают 3,0 т/ч (.72 т/сут) циклогексанонаректификата и циклогексанола-ректификата, пригодных для переработок в капролактам и адипиновую кислоту. Отходами производства являются натри вые соли органических кислот и смолистые вещества (кубовый ocTaTpk ;

после ректификации) в количестве соответственно 350 и 170 кг на 1 т циклогексанона - циклогексанола Расход циклогексана составляет 1,26 т на 1 т анона - анола.

П р и м е р 2. Окисление циклогексана проводят на установке, описанной в примере 1. Давление в реакторе и подача воздуха в 1-4 ступени

такие же, как в примере 1. В скруббер подают 76 т/ч циклогексана с температурой . Газ из верхней части скруббера, содержащий до 3% кислорода, поступает в абсорбер, жидкость из нижней части скруббера (123 т/ч, т.е. общее количество циклогексана, подаваемого на окисление и 600-800 кг/ч воды) выводится в разделительный Сосуд. Циклогексаны из разделительного сосуда подогревают до 155°С и подают в лервую ступень реактора, куда также вводят нафтенат кобельта аналогично примеру 1 . Во 2, 3 и 4-ю.ступени реактора подают дополнительно циклогексан с температурой 40С (по 4,.57,5 т/ч). Суммарное количество дополнительно подаваемого циклогексана 19 т/ч или 15% от количества циклогексана, подаваемого в 1-ю ступень. Температура в 1-й ступени 155с, во 2-4. ступенях - 155-156 С. За счет т,епла реакции в реакторе испаряется 47 т/ч циклогексана, который вместе с газами направляется в скруббер. В реакцию вступает 3,8 т/ч циклогексана.

Из 4-й ступени реактора выводят 96 т/ч оксидата, содержащего 1,0% циклогексанона, 1,9% циклогексанола, 0,8% гидроперекиси циклогексила, 0,45% кислот, 0,55% сложных эфиров и некоторое количество смолистых веществ. Выход полезных продуктов на стадии окисления составляет 88%.

Обрабатывая оксидат аналогично ;примеру 1,получают 3,3 т/ч (80 т/сут) .циклогексанона - ректификата и циклогексанола - ректификата, пригодных для переработки в капралак4там и адипрновую кислоту. Количество отходов производства: натриевых солей органических кислот 290 кг исмолистых веществ 115 кг на 1 т анона - анр.ла, что соответсТвейно на 15 и 30% меньше, чем в примере 1.. Расход циклогексана составляет

1,14 т на 1 т анона - анола, что на 9%ниже, чем в примере 1.

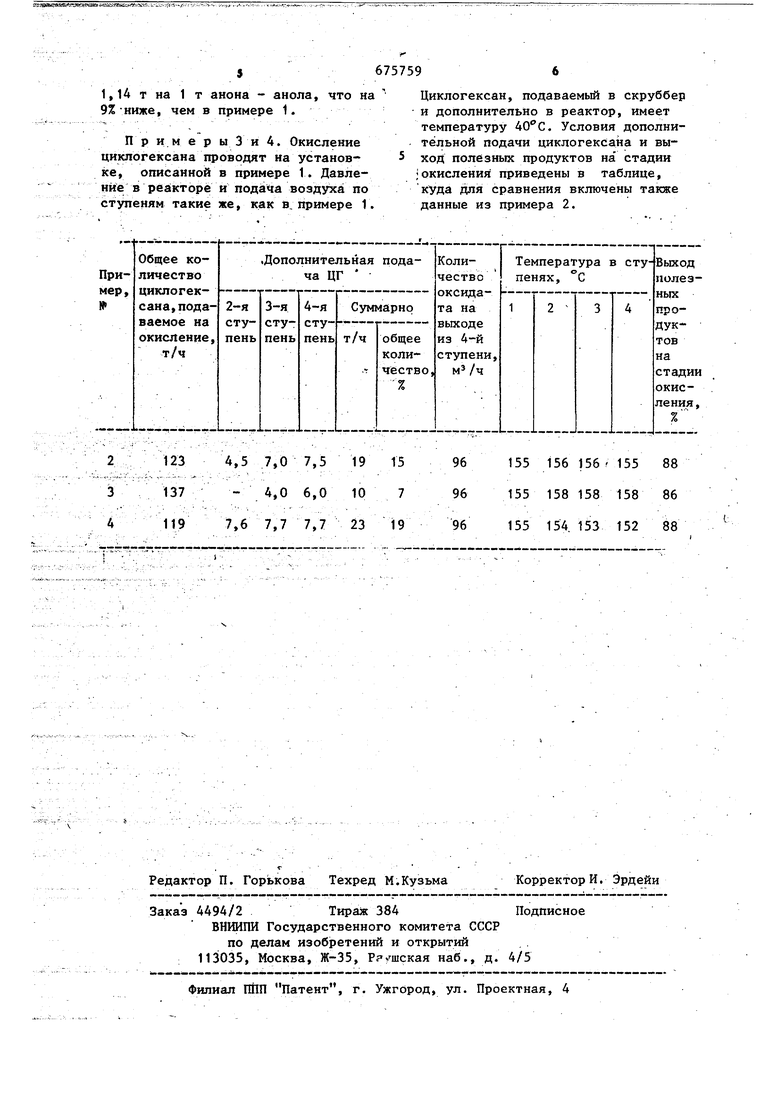

Пример ы 3 и 4. Окисление циклогексана проводят на установке, описанной в примере 1. Давление в рейкторё и подача воздуха по ступеням такие же, как в, примере 1.

675759

Циклогексан, подаваемый в скруббер и дополнительно в реактор, имеет температуру 40С. Условия дополнительной подачи циклогексана и выход полезных продуктов на стадии -окисления приведены в таблице, куда для сравнения включены также данные из примера 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклогексанона и циклогексанола | 1980 |

|

SU1006424A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ КАПРОЛАКТАМА | 2007 |

|

RU2366651C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1992 |

|

RU2043340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА, ЦИКЛОГЕКСАНОЛАИ Адипиновой кислоты | 1970 |

|

SU274101A1 |

| Способ получения циклогексанона и циклогексанола | 1977 |

|

SU739051A1 |

| Способ получения циклогексанола и циклогексанона | 1980 |

|

SU979323A1 |

| Способ получения гидроперекисей циклоалкилов Б.Я.Ладыгина | 1978 |

|

SU799325A1 |

| Способ получения циклогексанона и циклогексанола | 1988 |

|

SU1641804A1 |

| Способ выделения циклогексанона и циклогексанола из продуктов окисления циклогексана | 1990 |

|

SU1773903A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЦИКЛОГЕКСИЛА | 2020 |

|

RU2747484C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Производство циклогексанона и одинаковой кислоты окислением цик- логексана | |||

| М., "Химия", 1967,с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АДИПИНОВОЙ КИСЛОТЫ | 0 |

|

SU325983A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамп для резки труб на заготовки | 1982 |

|

SU1172655A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1985-06-23—Публикация

1977-05-13—Подача