. ..т...

Гхр,,к г;-г -™;гг -Целью изобретения является интенсиАм

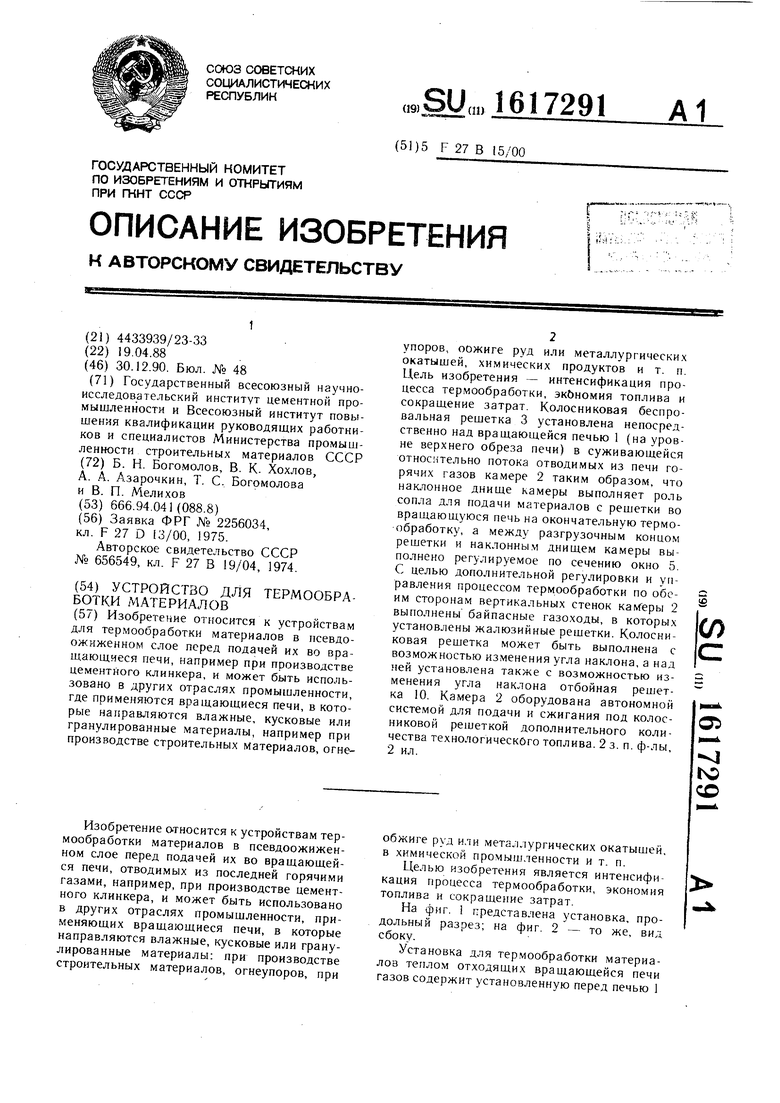

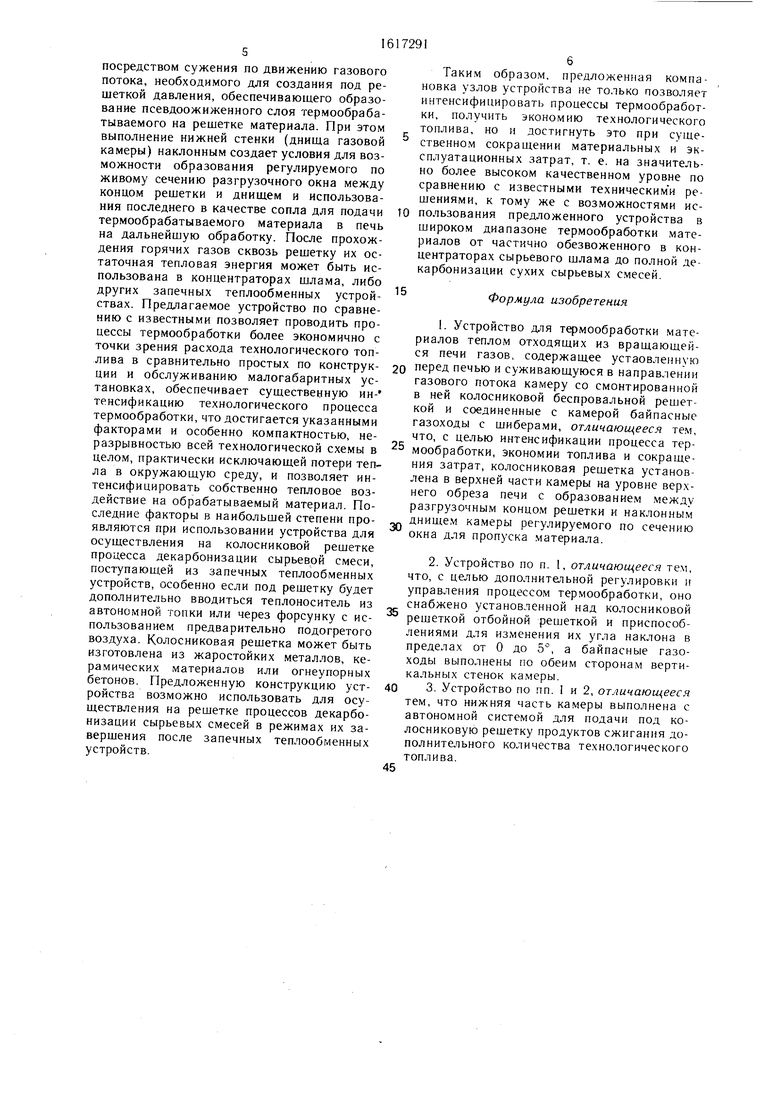

.;гг/р:лгз --- доль н1 f- аз реГГ фГг Г. У,

сбоку. вид

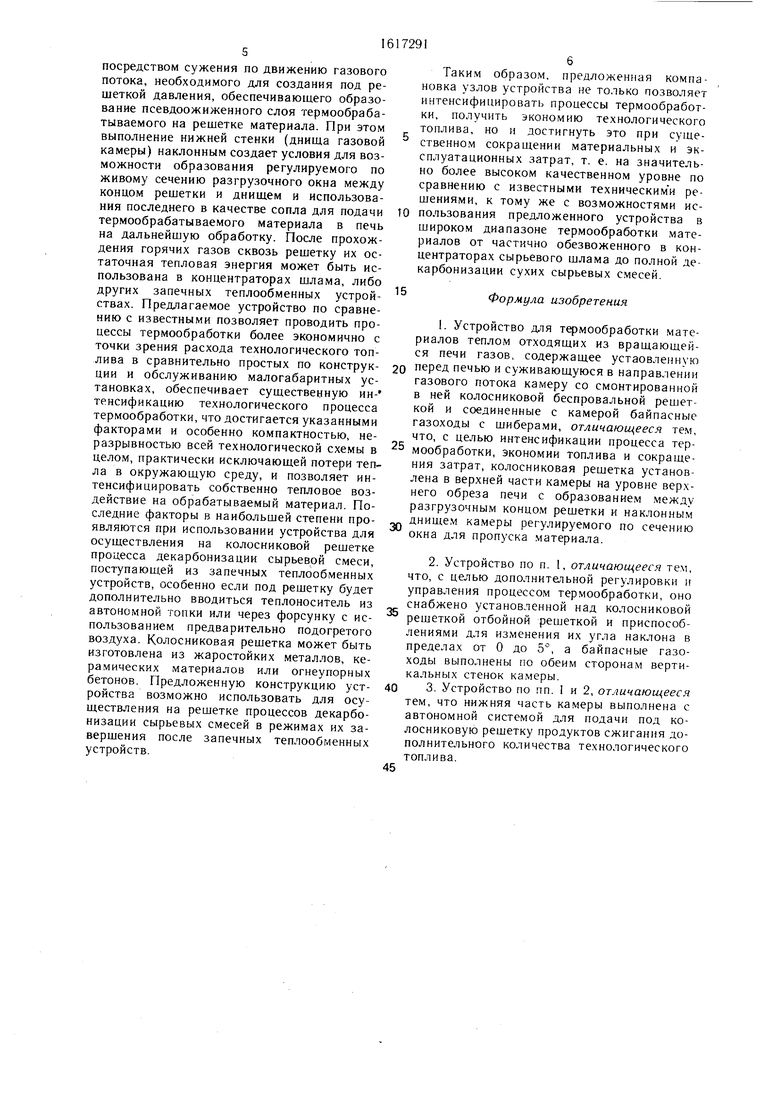

Установка для термообработки материа

газов оп ° вращающейся печи газов содержит установленную перед печью

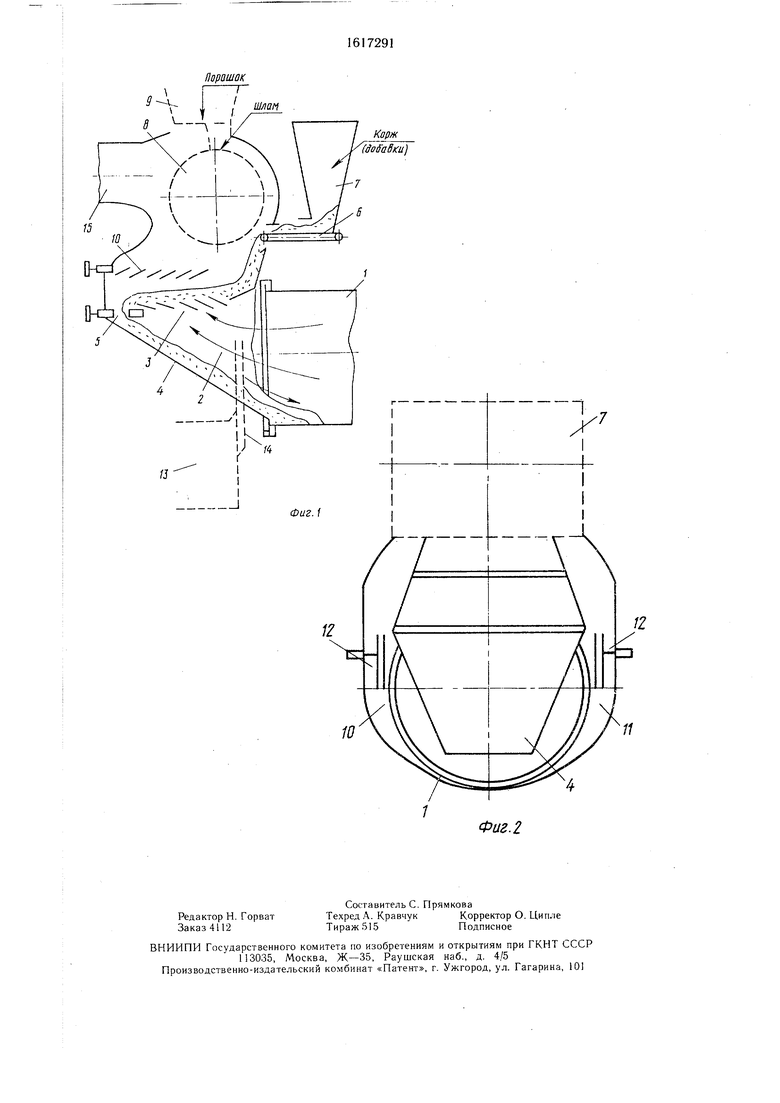

и суживающуюся в направлении газового потока камеру 2 со смонтированной в ней горизонтальной колосниковой беспровальной решеткой 3 и установленной в верхней части камеры 2 на уровне верхнего обреза печи с образованием между разгрузочным концом решетки и наклонным дни- шем 4 регулируемого по сечению окна 5 для пропуска материала. Над загрузочным концом решетки установлен питатель 6 (ленточного, объемного или иного типа), через который на решетку подается на термообработку материал (например, с естественной влажностью или частично обезвоженный корж) из емкости 7. Подача на решетку непосредственно может производиться из концентратора шлама 8, либо из циклонных теплообменников 9. Окно 5 может быть образовано концом решет,ки и выдвижным шибером на зздней стенке камеры 2, либо изменением угла наклонного дниша 4 камеры. Над колосниковой решеткой установ. :ема отбойная решетка 10 с регулируемым, как и у колосниковой, углом наклона О- 5 Приспособления для изменения угла наклона решеток не обозначены. По обеим сторонам от колосниковой решетки (вертикальны:: стенок камеры 2) установлены байпасные -азо- ходы 1 со смонтированными в них жалю- зийными решетками 12 для пропуска, кинуя решетку, избыточных газов и регулирования процесса термообработки. Для обеспечения на peinerKe процессов декарбонизации под ней может быть оборудована форкамера 3 с установкой в ней дополнительной топливной форсунки 14. Над решетками смонтирован основной отходящий газоход 15. Устройство для термообработки материалов работает следующим образом.

Горячие газы, отводимые из вращающейся печи 1, направляют в камеру 2, сужи- ваюшуюся по направлению движения отводимых из печи горячих газов, под горизонтальную колосниковую беспровальную решетку 3, установленную над верхним обрезом врашаюпдейся печи. Предназначенный для термической обработки материал, например, обезвоженный корж сырьевой смеси вакуум- или пресс-фильтров, либо влажные добавки (гранулированный доменный шлак, золу ГРЭС и ТЭ11), используемые для дополнительного питания ;ечей, питателем 6 из емкости 7 пол.ают на заг)узочный конец решетки. Возможны варианты, например, когда на разгрузочный конец решет кп подают частично подсушенный шлал (w r2--18%) из барабанных концентраторов шлама 8, или даже частично де карбонизированную сырьевую смесь из за печных теплообменников 9 циклонного или иного типа. Поступаю ций на загрузочный ко пец решетки подсушиваемый или термооб рабатываемый материал под действием непрерывно поступаюпшх под решетку горячих газов переводится в псевдоожиженное сос5

0

5

35

40

тояние и под воздействием новых загружаемых порций начинает перемешаться вдоль peuieTKH и после завершения заданной термообработки материал с загрузочного ее кон ца через регулируемое по сечению окно 5 выгружают на наклонное днище камеры 4 и направляют на окончательную термообработку (декарбонизацию или спекание) во врашаюшуюся печь. Прошедшие через решетку отработанные газы частично очищаются от наиболее крупных, захваченных на колосниковой решетке частиц материала на щелевой отбойной решетке 10, установленной под регулируемым углом над всей площадью основной Рчолосниковой решетки, а затем направляются в газоход 15 для окончательной очистки и выброса. Отводимые газы, обладающие еще значительным тепловым потенциалом, могут быть далее направлены в ко1щентратор тлама или запечные теплообменные устройства. Если по расчету количество отводимых из вращающейся печи газов окажется избыточным для проведения термической обработки материалов на колосниковой решетке, этот избыток направляют через байпасные газоходы 11, минуя решетку. Управление процессами, регулировку толщины слоя материала, количество теплоносителя и стабилизацию обеспечивают жалю- зийными решетками 12, устанавливаемыми в байиасных газохо.дах, а также изменение : тсм ла подачи материал.а питателем 6, живым сечением регулируемого разгрузочного окна 5 11 vr. ioM наклона отбойной решетки 9. В том случае, если тепловой знерги.и отводимых из печи газов оказывается недостаточным для осуществления нр опессов термообработки, например, полной декарбонизации, в камеру 2 под решеткой вводят дополнительное количество теплоносителя от авто- помной топки, оборудованной форкамерой 13, либо сжигают технологическое топливо, подаваемое форсункой 14, непосредственно в самой газовой камере под колосниковой решеткой, используя для горения горячий воздух, отбираемый из клинкерного холодильника.

Предложенная конструкция устройства для термической обработки материалов ноз- воляет цроизводить процесс в едином, непрерывном технологическом потоке от предварительных стадий (подсушка, подогрев)до завершающих (спекание, охлаждение). Это достигается тем, что горизонтальную или изменяюплую угол наклона колосниковую беспровальную решетку устанавливают (встраивают) непосредственно над вращающейся печью в так называемой пыльной камере. Для создания режимов сушки, например, сгущенного п-лама, выходящего из концентратора, коржа после вакуум- или пресс- фильтров и добавок используют исключительно тепловую энергию отводимых из печи газов Что касается самой пыльной камеры, то она лишь частично реконструируется

50

55

посредством сужения по движению газового потока, необходимого для создания под решеткой давления, обеспечивающего образование псевдоожиженного слоя термообраба- тываемого на решетке материала. При этом выполнение нижней стенки (днища газовой камеры) наклонным создает условия для возможности образования регулируемого по живому сечению разгрузочного окна между концом рещетки и днищем и использова е- г.. .

.„ .,„ 14,4,1 i.v, /j,i)i 71 нидсд Ч И

термообрабатываемого материала в печь на дальнейшую обработку. После прохождения горячих газов сквозь рещетку их остаточная тепловая энергия может быть использована в концентраторах шлама, либо других запечных теплообменных устрой- ствах. Предлагаемое устройство по сравнению с известными позволяет проводить процессы термообработки более экономично с точки зрения расхода технологического топW

Таким образом, предложенная компа новка узлов устройства не только аозволяет интенсифицировать процессы термообработки, получить экономию технологического топлива, но и достигнуть это при существенном сокращении материальных и эксплуатационных затрат, т. е. на значительно более высоком качественном уровне по сравнению с известными техническим и решениями, к тому же с возможностями исJ,- «iii tiijv ivj j -llJUrH IBa В

широком диапазоне термообработки материалов от частично обезвоженного в концентраторах сырьевого шлама до полной декарбонизации сухих сырьевых смесей.

Формула изобретения

1. Устройство для тфмообработки материалов теплом отходящих из вращающей:г„-й ;: ™™; .

;5г.г. -. гГ :-1ГГр г°;™сГ„ггг. L-i;r-- - . . г„.. г„гггг„jr s a ния затрат, колосниковая рещетка установлена в верхней части камеры на уровне верхнего обреза печи с образованием между разгрузочным концом решетки и наклонным 30 днищем камеры регулируемого по сечению окна для пропуска материала.

. ., V,, Dl D

целом, практически исключающей потери тепла в окружающую среду, и позволяет интенсифицировать собственно тепловое воздействие на обрабатываемый материал. Последние факторы в наибольщей степени проявляются при использовании устройства для осуществления на колосниковой рещетке процесса декарбонизации сырьевой смеси поступающей из запечных теплообменных устройств, особенно если под решетку будет дополнительно вводиться теплоноситель из автономной топки или через форсунку с использованием предварительно подогретого воздуха. Колосниковая рещетка может быть изготовлена из жаростойких металлов керамических материалов или огнеупорных бетонов. Предложенную конструкцию уст- 40 роиства возможно использовать для осуществления на решетке процессов декарбонизации сырьевых смесей в режимах их завершения после запечных теплообменных устройств.

45

35

2.Устройство по п. 1, отличающееся тем, что, с целью дополните/тьной регулировки п управления процессом термообра ботки, оно снабжено установленной над колосник овой решеткой отбойной решеткой и приспособлениями для изменения их угла наклона в пределах от О до 5 а байпасные газоходы выполнены по обеим сторонам вертикальных стенок камеры.

3.Устройство по п п. I и 2, отличающееся тем, что нижняя часть камеры выполнена с автономной системой для подачи под колосниковую решетку продуктов сжигания дополнительного количества технологического топлива.

.

W

Таким образом, предложенная компановка узлов устройства не только аозволяет интенсифицировать процессы термообработки, получить экономию технологического топлива, но и достигнуть это при существенном сокращении материальных и эксплуатационных затрат, т. е. на значительно более высоком качественном уровне по сравнению с известными техническим и решениями, к тому же с возможностями .

J,- «iii tiijv ivj j -llJUrH IBa В

широком диапазоне термообработки материалов от частично обезвоженного в концентраторах сырьевого шлама до полной декарбонизации сухих сырьевых смесей.

Формула изобретения

0

5

2.Устройство по п. 1, отличающееся тем, что, с целью дополните/тьной регулировки п управления процессом термообра ботки, оно снабжено установленной над колосник овой решеткой отбойной решеткой и приспособлениями для изменения их угла наклона в пределах от О до 5 а байпасные газоходы выполнены по обеим сторонам вертикальных стенок камеры.

3.Устройство по п п. I и 2, отличающееся тем, что нижняя часть камеры выполнена с автономной системой для подачи под колосниковую решетку продуктов сжигания дополнительного количества технологического топлива.

Порток

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| Установка для обжига минерального сырья | 1979 |

|

SU754184A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU987343A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| ЗАПЕЧНОЕ ТЕПЛООБМЕННОЕ УСТРОЙСТВО | 1972 |

|

SU359490A1 |

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

| Циклон многоступенчатого запечного теплообменника | 1990 |

|

SU1763834A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

Изобретение относится к устройствам для термообработки материалов в псевдоожиженном слое перед подачей их во вращающиеся печи, например при производстве цементного клинкера, и может быть использовано в других отраслях промышленности, где применяются вращающиеся печи, в которые направляются влажные, кусковые или гранулированные материалы, например при производстве строительных материалов, огнеупоров, обжиге руд или металлургических окатышей, химических продуктов и т.п. Цель изобретения - интенсификация процесса термообработки, экономия топлива и сокращение затрат. Колосниковая беспровальная решетка 3 установлена непосредственно над вращающейся печью 1 (на уровне верхнего обреза печи) в суживающейся относительно потока отводимых из печи горячих газов камере 2 таким образом, что наклонное днище камеры выполняет роль сопла для подачи материалов с решетки во вращающуюся печь на окончательную термообработку, а между разгрузочным концом решетки и наклонным днищем камеры выполнено регулируемое по сечению окно 5. С целью дополнительной регулировки и управления процессом термообработки по обеим сторонам вертикальных стенок камеры 2 выполнены байпасные газоходы, в которых установлены жалюзийные решетки. Колосниковая решетка может быть выполнена с возможностью изменения угла наклона, а над ней установлена также с возможностью изменения угла наклона отбойная решетка 10. Камера 2 оборудована автономной системой для подачи и сжигания под колосниковой решеткой дополнительного количества технологического топлива. 2 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ СКВАЖИН В ГРУНТЕ | 2003 |

|

RU2256034C2 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Устройство для тепловой обработки материалов | 1974 |

|

SU656549A3 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ; ; :;---s ДеГим е яТ ° промышленност где применяются вращающиеся печи в кото рые направляются влажные кусковое или гранулированные материалы например п производстве строительных Материалов гЕёупоров, оожиге руд „ли металлургических окатышей химических продуктов и т п Цель изобретения - интенсификация про Цесса термообработки, экономия топлива и сокращение затрат | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| п J пь, S сл О5 Ю СО | |||

Авторы

Даты

1990-12-30—Публикация

1988-04-19—Подача