t

Изобретение относится к области производства сварных труб с перфорированной поверхностью и может быть осуществлено на трубоэлектросвароч- j ных станах.

Известен способ изготовления электросварных труб с перфорациями, при котором в исходной полосе вы

ПОЛИЯЮТ круглые отверстия, формуют |Q

полосу в трубную заготовку в клетях с открытыми и закрытыми калибрами, сваривают продольные кромки к калибруют полученную трубу

Однако указанный способ не позво- . ляет получать готовые трубы с отверстиями в виде овалиэованного раструба, Taic как отверстия на полосе выполняют без уточнения изменения форма и размеров перфораций по сечениям JQ видах деформаций, которые претерпевает труба.

Кроме того, схема выполнения отверстий не увязывается со схемой формоизменения полосы в калибрах, 25 что не позволяет использовать эффект изменения первоначальных размеров отверстий за счет разнохарактерных деформаций полосы при ее формовке. При формовке полосы с перфорациями используются схемы калибровки формовочных клетей, построенные по принципу равномерного распределения деформаций по клетям, что также не позволяет обеспечивать изменение первоначальных размеров отверстий до требуемых.

Целью изобретения является изготовление сварных труб с отверстиями в виде овализованного раструба.

Указанная цель достигается тем, что в продольном направлении отверстия выполняют на полосе с шагом, на 10-15% меньшим длины участка внеконтактной деформации при изгибе в открытых калибрах, вдоль кромок полосы отверстия располагают по синусоидальному закону с амплитудой, соизмеримой с половиной шага, крайние отверстия располагают на расстоянии от кромок полосы, меньшем на 20-25% шага, диаметр отверстий определяют по выраг.сению:

d а + 2 stgoL+ (0.7-0.8) где d - диаметр отверстия (диаметр

пуансона);

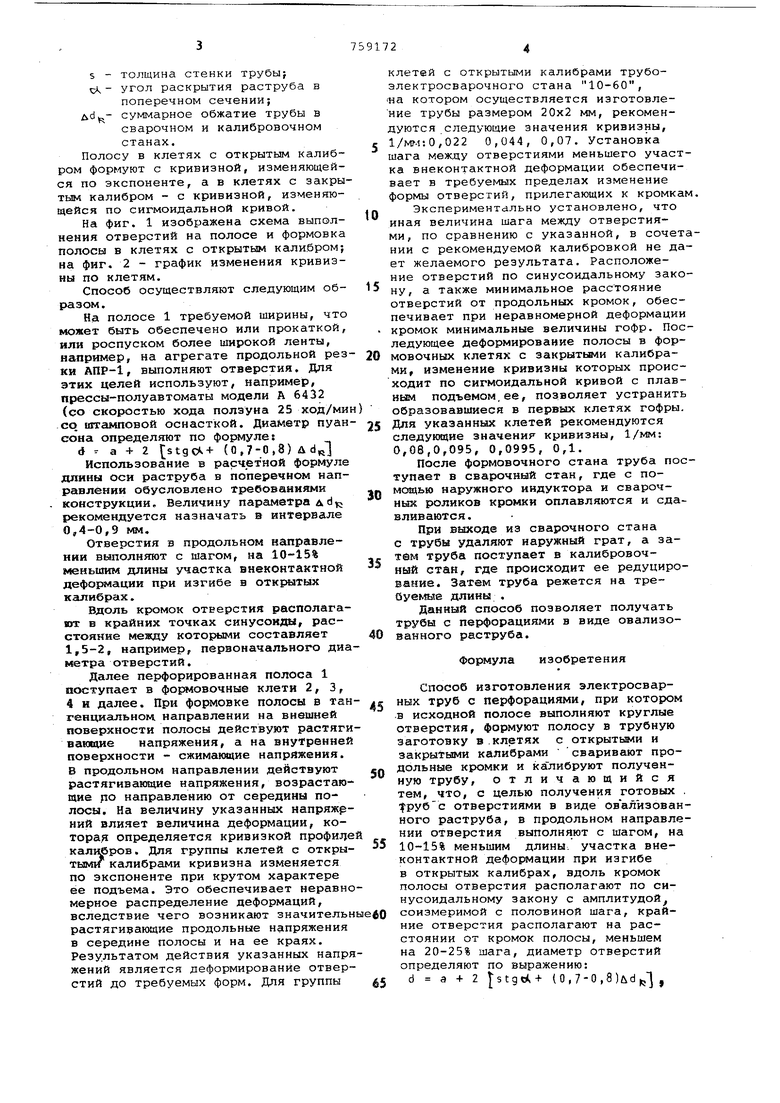

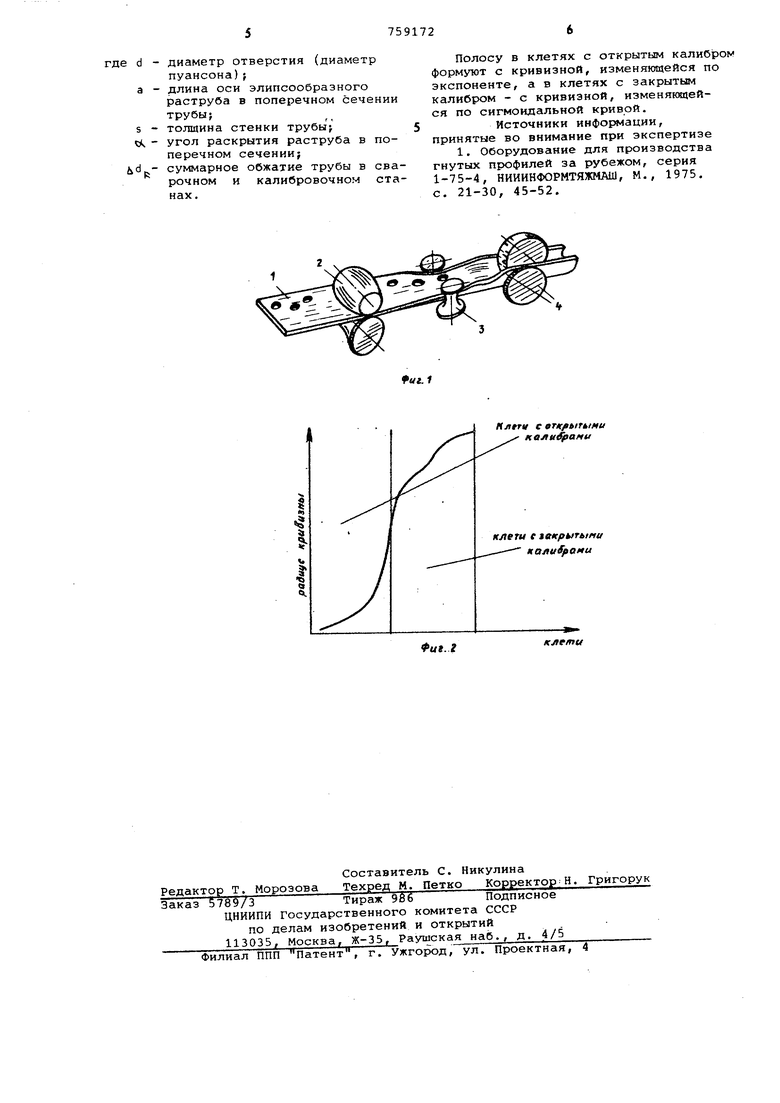

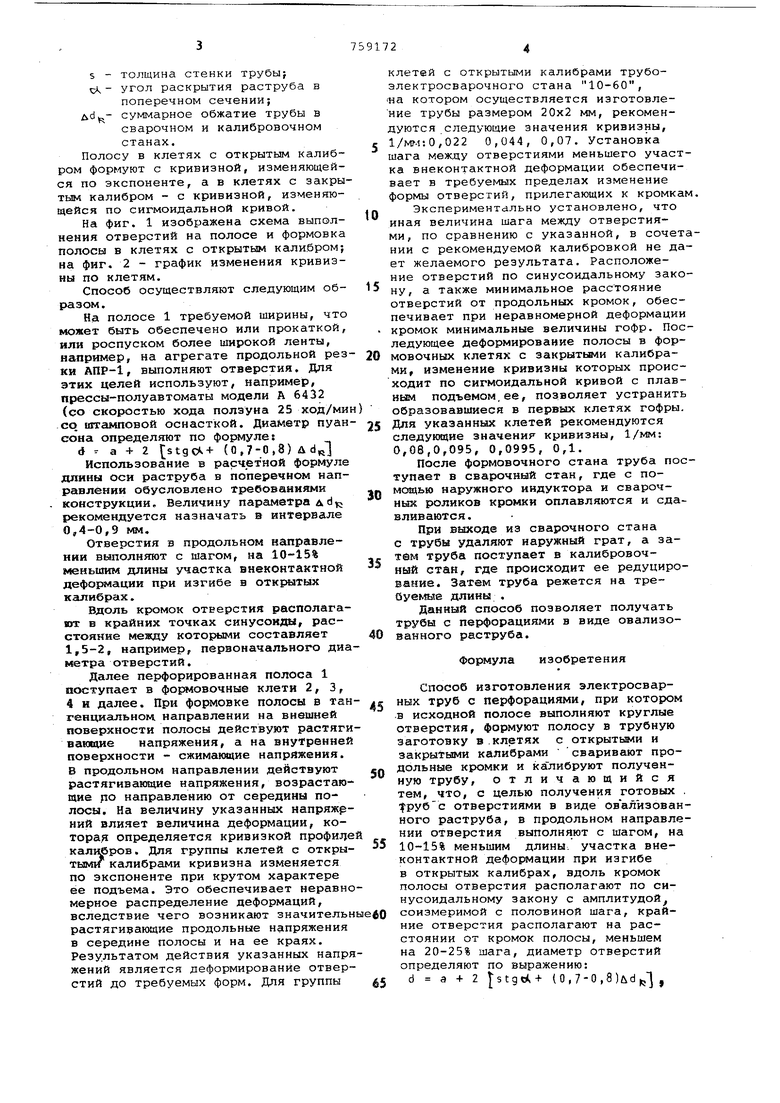

а - длина оси элипсообразного раструба в поперечном сечении трубы; s - толщина стенки трубы; - угол раскрытия раструба в поперечном сечении; суммарное обжатие трубы в сварочном и калибровочном станах. Полосу в клетях с открытым калибром формуют с кривизной, изменяющейся по экспоненте, а в клетях с закры тьм калибром - с кривизной, изменяющейся по сигмоидальной кривой. На фиг. 1 изображена схема выполнения отверстий на полосе и формовка полосы в клетях с открытым калибром; на фиг, 2 - график изменения кривизны по клетям. Способ осуществляют следующим образом. На полосе 1 требуемой ширины, что может быть обеспечено или прокаткой, или роспуском более широкой ленты, например, на агрегате продольной рез ки АПР-1, выполняют отверстия. Для этих целей используют, например, прессы-полуавтоматы модели А 6432 (со скоростью хода ползуна 25 код/ми -СО штгимповой оснасткой. Диаметр пуан сона определяют по формуле d - а + 2 (0,7-0,8) д d Использование в расчетной формуле длины оси раструба в поперечном направлении Обусловлено требованиями конструкции. Величину параметра Ad рекомендуется назначать в интервале 0,4-0,9 мм. Отверстия в продольном направлеиии выполняют с шагом, на 10-15% меньшим длины участка внеконтактной деформации при изгибе в открытых калибрах. Вдоль кромок отверстия располагаВ1Т в крайних точках синусоида, расстояние между которыми составляет 1,5-2, например, первоначального диа метра отверстий. Далее перфорированная полоса 1 поступает в формовочные клети 2, 3, 4 и далее. При формовке полосы в тан генциальном направлении на внешней поверхности полосы действуют растяги вающие напряжения, а на внутренней поверхности - сжимающие напряжения. В продольном направлении действуют растягивающие напряжения, возрастаю щие ро направлению от середины полосы. На величину указанных напряжр ний влияет величина деформации, которая определяется кривизной пpoфиJJe кал1йров. Для группы клетей с откры Тыми калибрами кривизна изменяется по экспоненте при крутом характере ее подъема. Это обеспечивает неравн мерное распределение деформаций, вследствие чего возникаиот значитель растягивающие продольные напряжения в середине полосы и на ее краях. Результатом действия указанных напр жений является деформирование отвер стий до требуемых форм. Для группы клетей с открытыми калибрами трубоалектросварочного стана 10-60, на котором осуществляется изготовление трубы размером 20x2 мм, рекомендуются следующие значения кривизны, 1/Mf.i: 0,022 0,044, 0,07. Установка шага между отверстиями меньшего участка внеконтактной деформации обеспечивает в требуемых пределах изменение формы отверстий, прилегающих к кромкам. Экспериментально установлено, что иная величина шага между отверстиями, по сравнению с указанной, в сочетании с рекомендуемой калибровкой не дает желаемого результата. Расположение отверстий по синусоидальному закону, а также минимальное расстояние отверстий от продольных кромок, обеспечивает при неравномерной деформации кромок минимальные величины гофр. Последующее деформирование полосы в формовочных клетях с закрытьми калибрами, изменение кривизны которых происходит по сигмоидальной кривой с плавным подъемом,ее, позволяет устранить образовавшиеся в первых клетях гофры. Для указанных клетей рекомендуются следующие значения кривизны, 1/мм: 0,08,0,095, 0,0995, 0,1. После формовочного стана труба поступает в сварочный стан, где с помощью наружного индуктора и сварочных роликов кромки оплавляются и сдавливаются. При выходе из сварочного стана с трубы удаляют наружный грат, а затем труба поступает в калибровочный стан, где происходит ее редуцирование. Затем труба режется на требуемые длины . Данный способ позволяет получать трубы с перфорациями в виде овализованного раструба. Формула изобретения Способ изготовления электросварных труб с перфорациями, при котором .в исходной полосе выполняют круглые отверстия, формуют полосу в трубную заготовку в .клетях с открытыми и закрытыми калибрами сваривают продольные кромки и калибруют полученную трубу, отличающийся тем, что, с целью получения готовых . tpy6c отверстиями в виде овализованного раструба, в продольном направлении отверстия выполняют с шагом, на 10-15% меньшим длины, участка внеконтактной дефО1;(1ации при изгибе в открытых калибрах, вдоль кромок полосы отверстия располагают по синусоидальному закону с амплитудой соизмеримой с половиной шага, крайние отверстия располагают на расстоянии от кромок полосы, меньшем на 20-25% шага, диаметр отверстий определяют по выражению: d а + 2 |;stgt + ( О , 7 - О , 8 )ud р, ,

де d - диаметр отверстия (диаметр

пуансона)} а - длина оси элипсообразного

раструба в поперечном сечении трубы;

S - толщина стенки трубы; 5: - угол раскрытия раструба в поперечном сечении;

суммарное обжатие трубы в сварочном и калибровочном станах ,

Полосу в клетях с открытым калибр формуют с кривизной, изменяющейся по экспоненте, а в клетях с закрытым калибром - с кривизной, изменяющейся по сигмоилальной кривой.

Источники информации, принятые во внимание при экспертизе

1. Оборудование для производства гнутых профилей за рубежом, серия 1-75-4, НИИИНФОРМТЯЖМАШ, М., 1975. с. 21-30, 45-52.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| Способ производства электросварных труб | 1986 |

|

SU1353548A1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006310C1 |

| Способ изготовления сварных труб | 1988 |

|

SU1516164A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

Авторы

Даты

1980-08-30—Публикация

1977-10-06—Подача