(54) КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеть профилегибочного стана | 1977 |

|

SU763020A1 |

| Способ производства гнутыхпРОфилЕй | 1978 |

|

SU810335A1 |

| Профилегибочный агрегат | 1985 |

|

SU1282933A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ГОФРИРОВАННЫХ ЛИСТОВ | 2006 |

|

RU2330742C2 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2036037C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2157286C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 2004 |

|

RU2261152C1 |

| УЗЕЛ РАБОЧЕЙ КЛЕТИ ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2196016C2 |

| Способ производства гнутых профилей | 1978 |

|

SU727263A1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

1

Изобретение относится к обработке металлов давлением и используется при производстве гнутых профилей.

Известна клеть, состоящая из станины со смонтированными в ней смещенными вдоль оси профилирования валками с подущками, причем верхний валок смещен по ходу профилирования. При таком положении валков за счет приложения внещних сил со стороны верхнего валка исключается перегиб полок переднего конца формуемой полосы Г. Однако на переднем конце профилей появляется продольный прогиб.

Указанные недостатки обусловлены тем, что усилие, прикладываемое со стороны верх него валка, дополнительно растягивает кромку на переднем конце профиля при подгибке элементов вверх, и, наоборот, при подгибке вниз - на заднем конце, а растянутая кромка изгибает профиль в продольном направлении.

Целью изобретения является повышение качества гнутых профилей путем исключения продольного прогиба.

С этой целью клеть снабжена установленным со стороны входа заготовки датчиком положения концов профиля и приводом перемещения одного из валков вдоль оси профилирования, управляемым упомянутым датчиком.

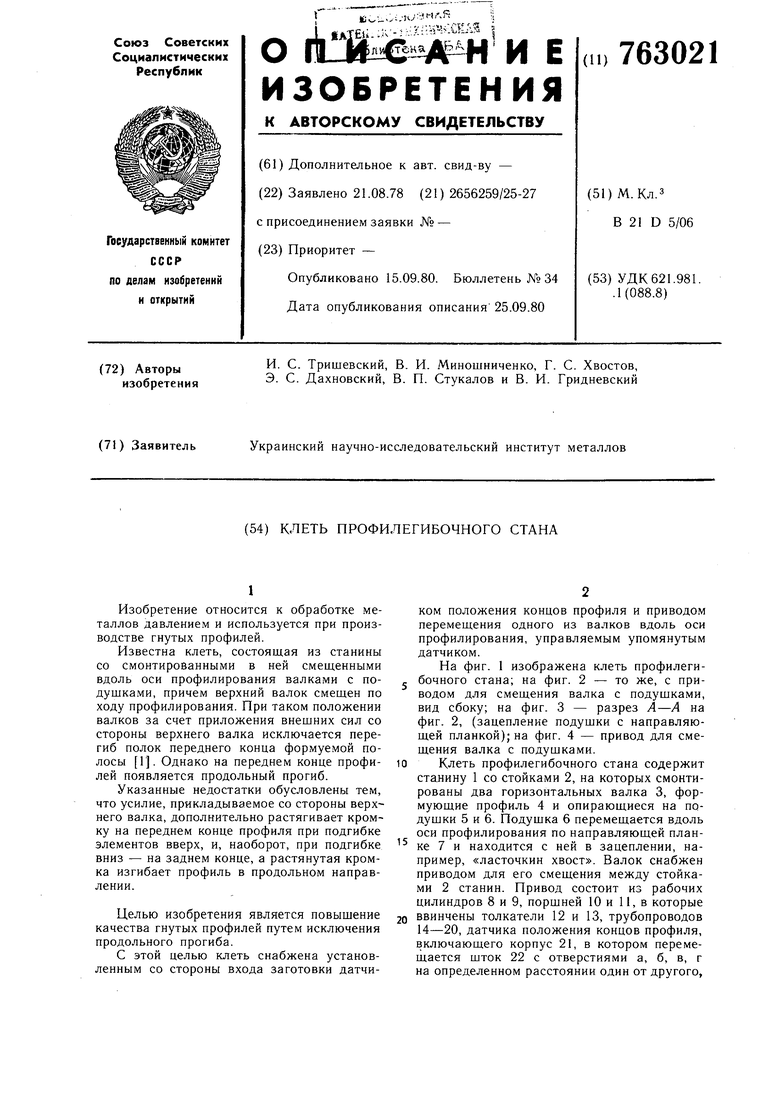

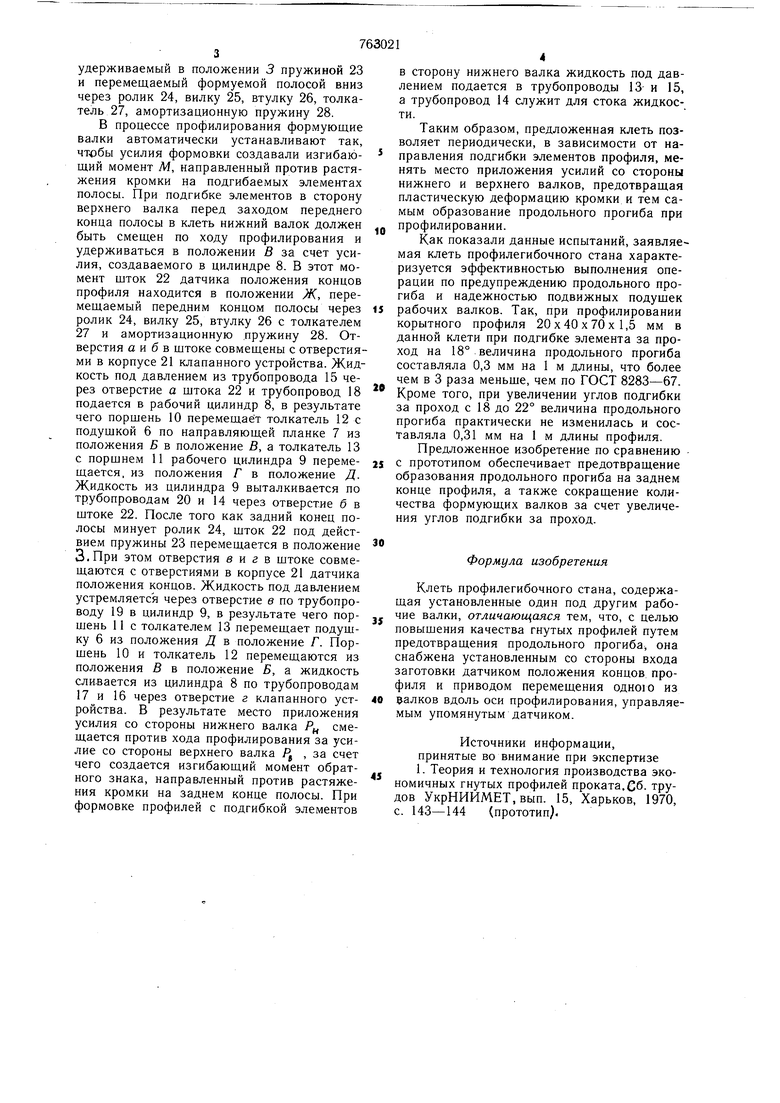

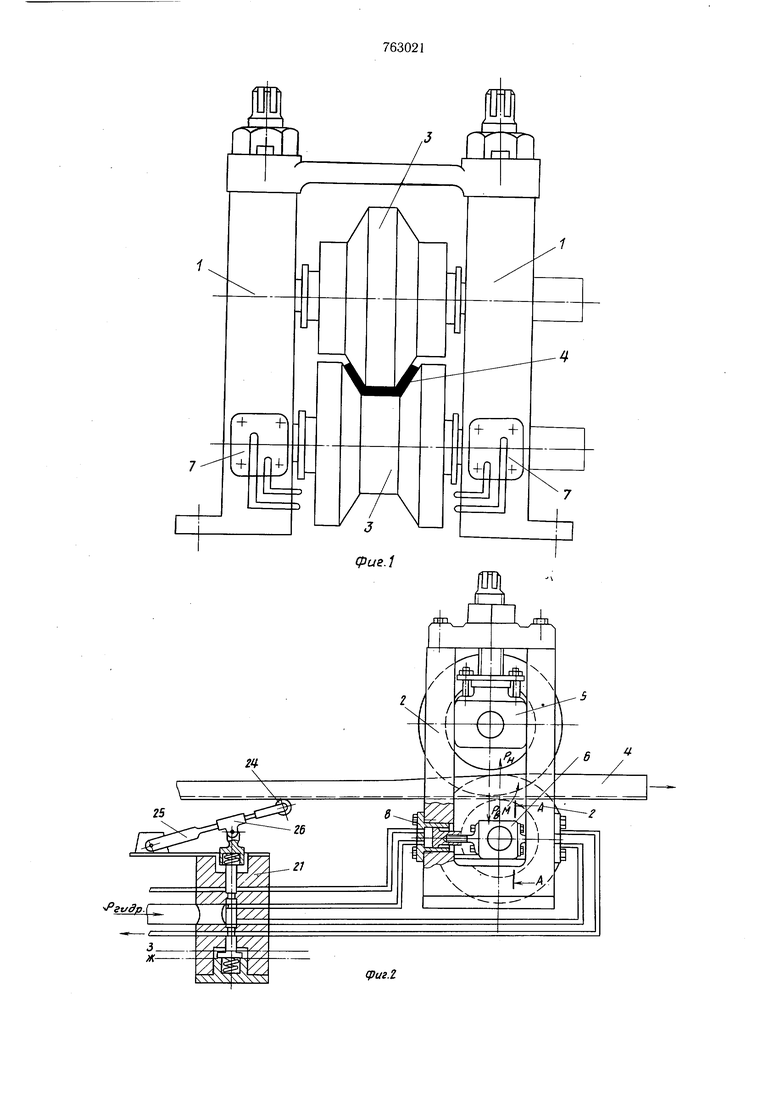

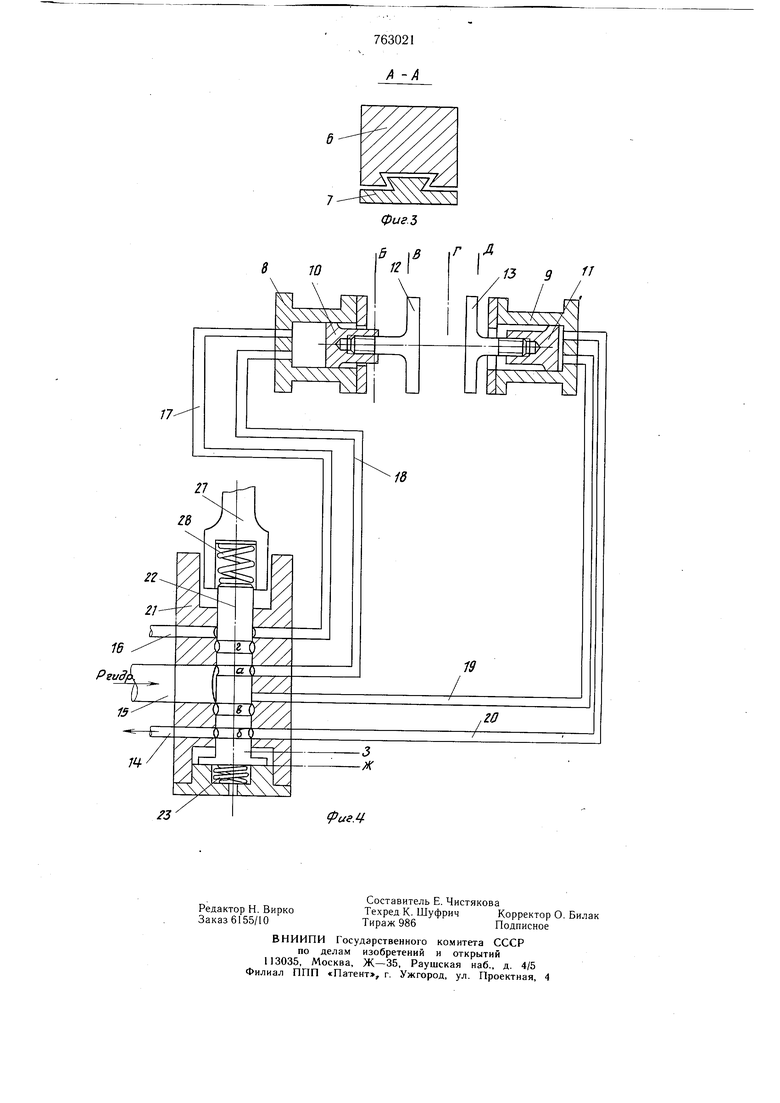

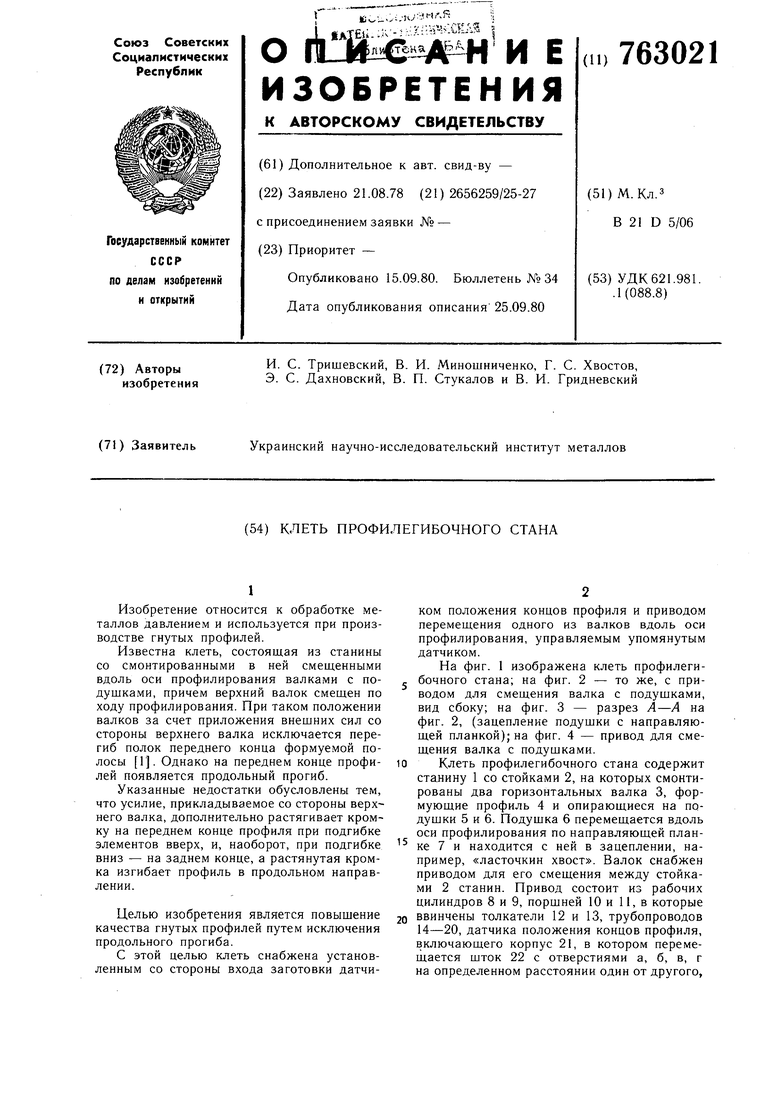

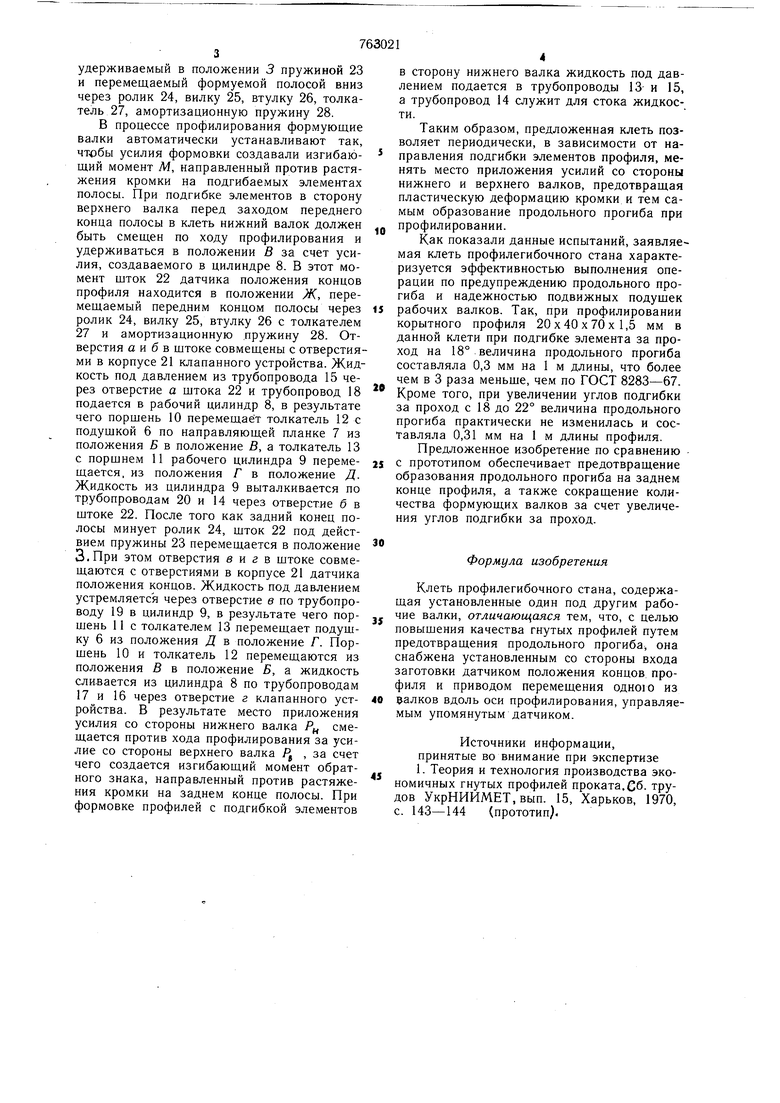

На фиг. 1 изображена клеть профилеги„ бочного стана; на фиг. 2 - то же, с приводом для смещения валка с подущками, вид сбоку; на фиг. 3 - разрез А-А на фиг. 2, (зацепление подущки с направляющей планкой); на фиг. 4 - привод для смещения валка с подущками.

Клеть профилегибочного стана содержит станину 1 со стойками 2, на которых смонтированы два горизонтальных валка 3, формующие профиль 4 и опирающиеся на подущки 5 и 6. Подущка 6 перемещается вдоль оси профилирования по направляющей планке 7 и находится с ней в зацеплении, например, «ласточкин хвост. Валок снабжен приводом для его смещения между стойками 2 станин. Привод состоит из рабочих цилиндров 8 и 9, порщней 10 и 11, в которые 20 ввинчены толкатели 12 и 13, трубопроводов 14-20, датчика положения концов профиля, включающего корпус 21, в котором перемещается шток 22 с отверстиями а, б, в, г на определенном расстоянии один от другого,

удерживаемый в положении 3 пружиной 23 и перемещаемый формуемой полосой вниз через ролик 24, вилку 25, втулку 26, толкатель 27, амортизационную пружину 28.

В процессе профилирования формующие валки автоматически устанавливают так, чтобы усилия формовки создавали изгибающий момент М, направленный против растяжения кромки на подгибаемых элементах полосы. При подгибке элементов в сторону верхнего валка перед заходом переднего конца полосы в клеть нижний валок должен быть смещен по ходу профилирования и удерживаться в положении В за счет усилия, создаваемого в цилиндре 8. В этот момент щток 22 датчика положения концов профиля находится в положении Ж, перемещаемый передним концом полосы через ролик 24, вилку 25, втулку 26 с толкателем 27 и амортизационную пружину 28. Отверстия а и б в штоке совмещены с отверстиями в корпусе 21 клапанного устройства. Жидкость под давлением из трубопровода 15 через отверстие а щтока 22 и трубопровод 18 подается в рабочий цилиндр 8, в результате чего поршень 10 перемещает толкатель 12 с подушкой 6 по направляющей планке 7 из положения Б в положение В, а толкатель 13 с порщнем 11 рабочего цилиндра 9 перемещается, из положения Г в положение Д. Жидкость из цилиндра 9 выталкивается по трубопроводам 20 и 14 через отверстие б в щтоке 22. После того как задний конец полосы минует ролик 24, шток 22 под действием пружины 23 перемещается в положение З.При этом отверстия вига щтоке совмещаются с отверстиями в корпусе 21 датчика положения концов. Жидкость под давлением устремляется через отверстие в по трубопроводу 19 в цилиндр 9, в результате чего порщень 11 с толкателем 13 перемещает подущку 6 из положения Д в положение Г. Порщень 10 и толкатель 12 перемещаются из положения В в положение Б, а жидкость сливается из цилиндра 8 по трубопроводам 17 и 16 через отверстие г клапанного устройства. В результате место приложения усилия со стороны нижнего валка Pf смещается против хода профилирования за усилие со стороны верхнего валка / , за счет чего создается изгибающий момент обратного знака, направленный против растяжения кромки на заднем конце полосы. При формовке профилей с подгибкой элементов

В сторону нижнего валка жидкость под давлением подается в трубопроводы 13- и 15, а трубопровод 14 служит для стока жидкости.

Таким образом, предложенная клеть позволяет периодически, в зависимости от направления подгибки элементов профиля, менять место приложения усилий со стороны нижнего и верхнего валков, предотвращая пластическую деформацию кромки и тем самым образование продольного прогиба при профилировании.

Как показали данные испытаний, заявляе мая клеть профилегибочного стана характеризуется эффективностью выполнения операции по предупреждению продольного прогиба и надежностью подвижных подушек рабочих валков. Так, при профилировании корытного профиля 20x40x70x1,5 мм в данной клети при подгибке элемента за проход на 18° величина продольного прогиба составляла 0,3 мм на 1 м длины, что более чем в 3 раза меньще, чем по ГОСТ 8283-67. Кроме того, при увеличении углов подгибки за проход с 18 до 22° величина продольного прогиба практически не изменилась и составляла 0,31 мм на 1 м длины профиля.

Предложенное изобретение по сравнению с прототипом обеспечивает предотвращение образования продольного прогиба на заднем конце профиля, а также сокращение количества формующих валков за счет увеличения углов подгибки за проход.

Формула изобретения

Клеть профилегибочного стана, содержащая установленные один под другим рабочие валки, отличающаяся тем, что, с целью повышения качества гнутых профилей путем предотвращения продольного прогиба, она снабжена установленным со стороны входа заготовки датчиком положения концов профиля и приводом перемещения одною из эалков вдоль оси профилирования, управляемым упомянутым датчиком.

Источники информации, принятые во внимание при экспертизе 1. Теория и технология производства экономичных гнутых профилей проката,6. трудов УкрНИИМЕТ, вып. 15, Харьков, 1970, с. 143-144 (прототип.

cfue.4 /4 -А

Авторы

Даты

1980-09-15—Публикация

1978-08-21—Подача