1

Изобретение относится к машиностроению по переработке полимерных материалов, конкретно к формам для заливки магнитных пакетов в пластмассовую оболочку, и может быть использовано на заводах горнообогатительного оборудования, выпускаюШ.ИХ магнитные сепараторы, для сборки магнитных полюсов.

Известна форма для изготовления изделий из пластмасс, содержащая корпус, разъемную по вертикали клиновую матрицу и выталкиватель 1.

Недостатком данной формы является отсутствие механизированной загрузки и выгрузки формы, а также потребность в дополнительной высоте штампоБого пространства пресса для обеспечения возможности загрузки пакетов в клиновую матрицу и выгрузки из нее готовых изделий.

Наиболее близкой к предложенной является литьевая форма, содержаш,ая корпус, размещенные в нем матрицу, состоящую из двух разъемных вкладышей, и боковые выталкиватели изделия 2.

В форме направление движения формообразования и удаления готовых изделий производится во взаимно перпендикулярных плоскостях, чем обеспечивается наименьшая высота штампового пространства пресса, однако в ней также не обеспечивается механизированная загрузка вкладышей, что требует оснащения формы дополнительными загрузочными устройствами. Кроме того, раздельная загрузка формы и выгрузка готовых изделий удлиняет цикл изготовления изделия.

Цель изобретения - повышение производительности за счет совмещения выгрузки

10 готовых изделий с загрузкой формы комплектом несоединенных между собой пластинчатых вкладышей.

Поставленная цель достигается тем, что форма, содержащая корпус, размещенные в нем матрицу, состоящую из двух разъемных вкладышей, и боковые выталкиватели изделий, выполнена с загрузочным каналом, расположенным по ее продольной оси, и с транспортными каналами, расположенными перпендикулярно загрузочному каналу по

20 обе стороны матрицы, и снабжена четырьмя

вкладышами прямоугольной формы, два из

которых размещены в загрузочном канале

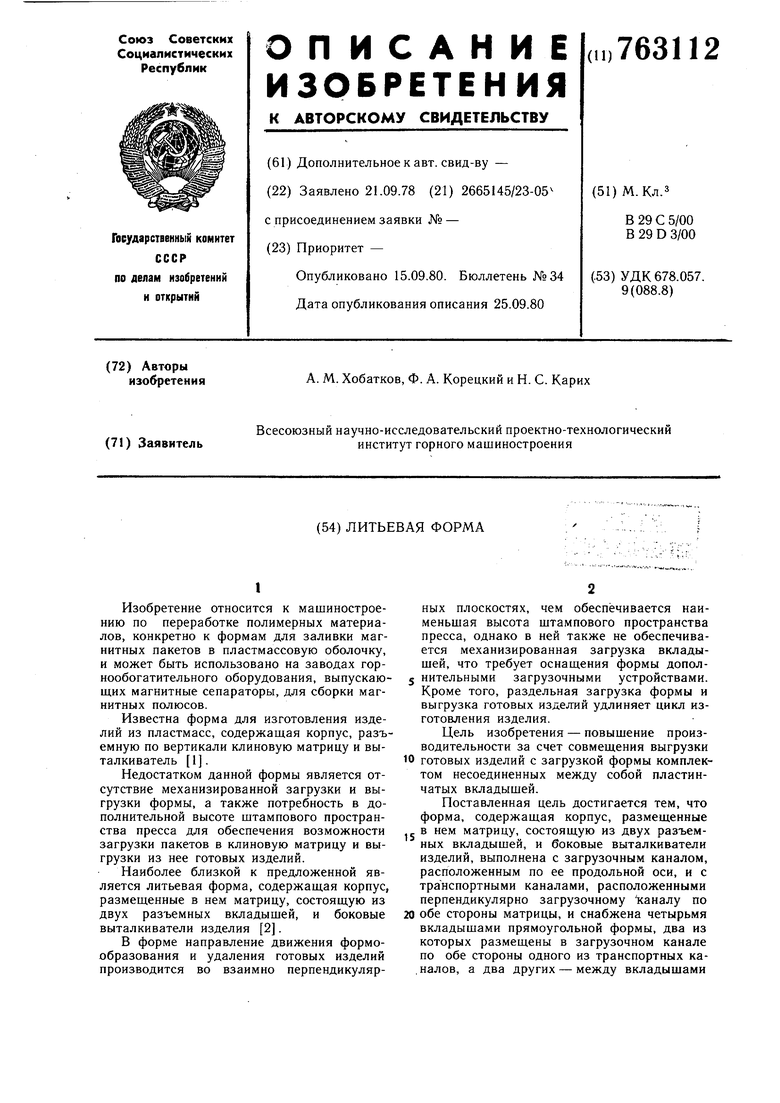

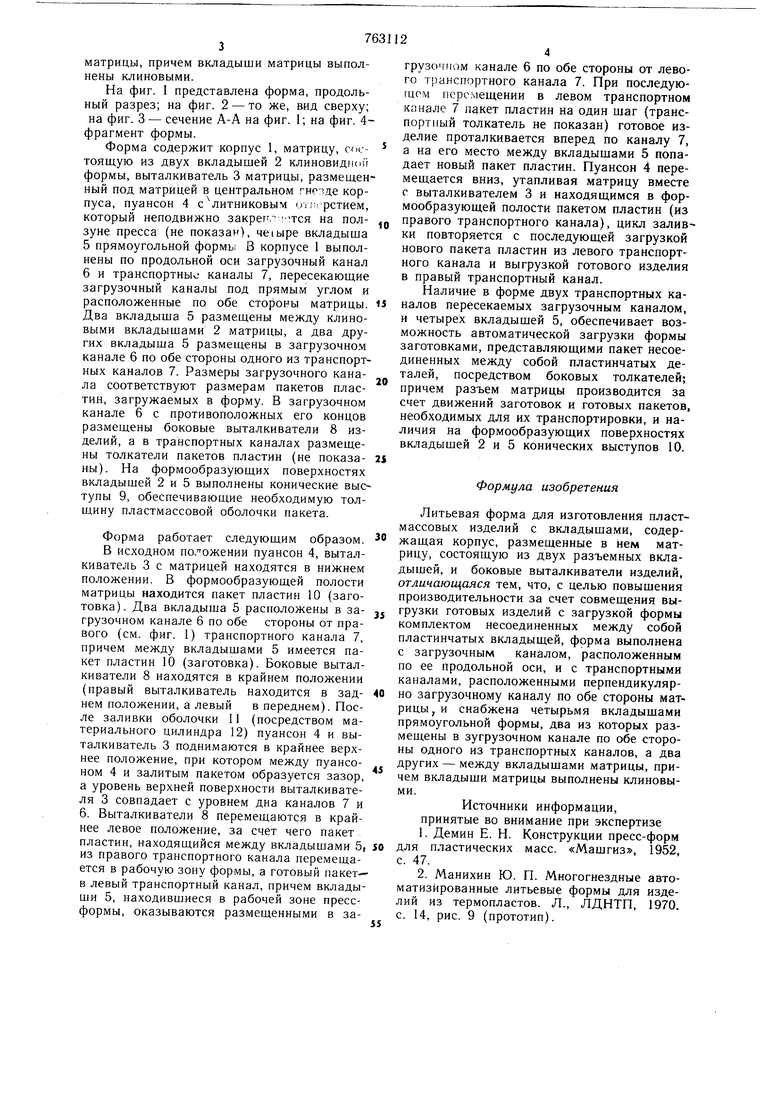

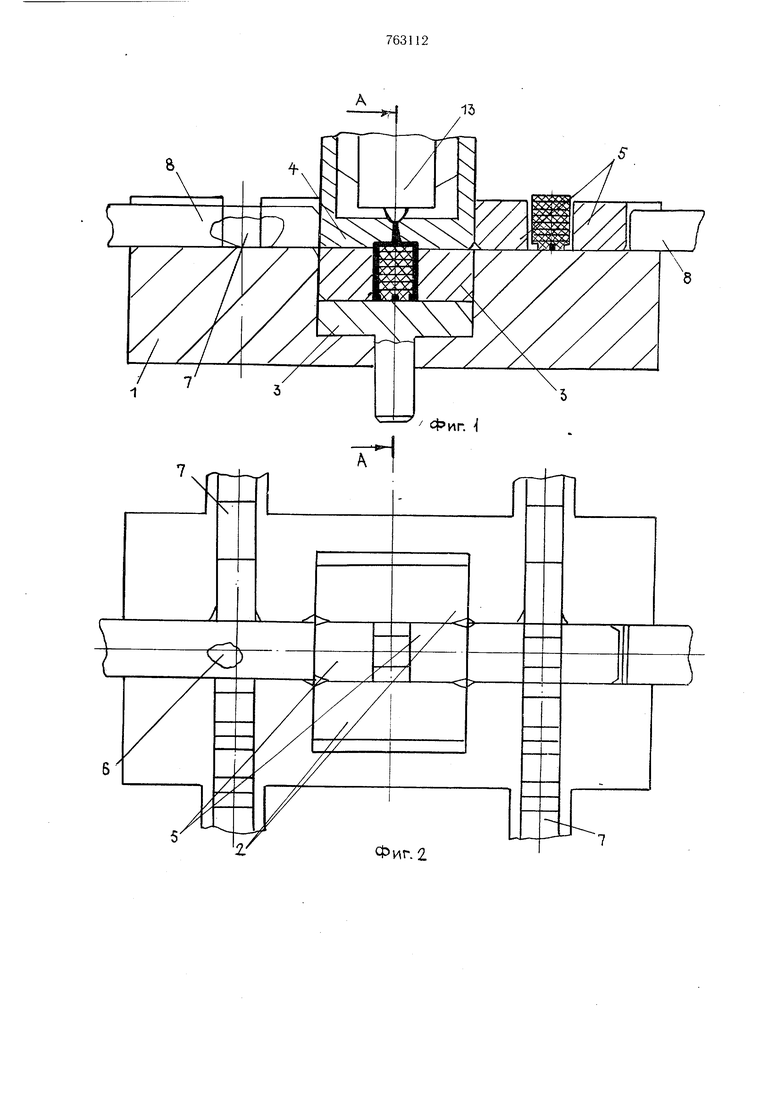

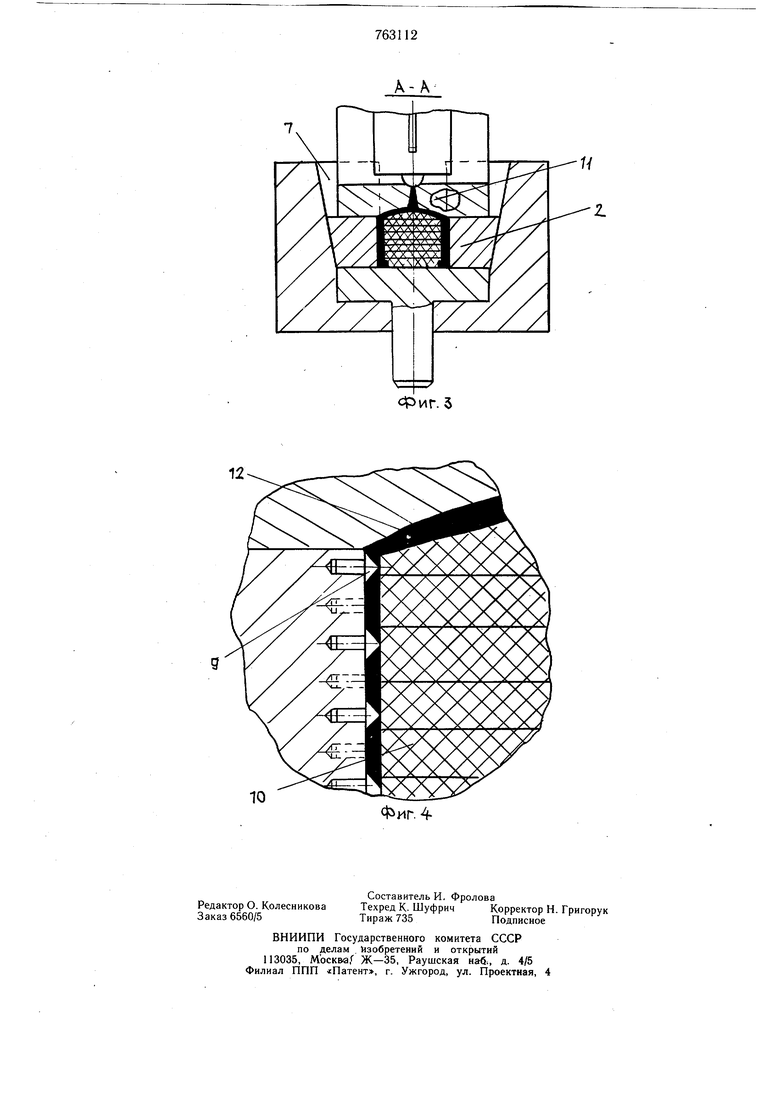

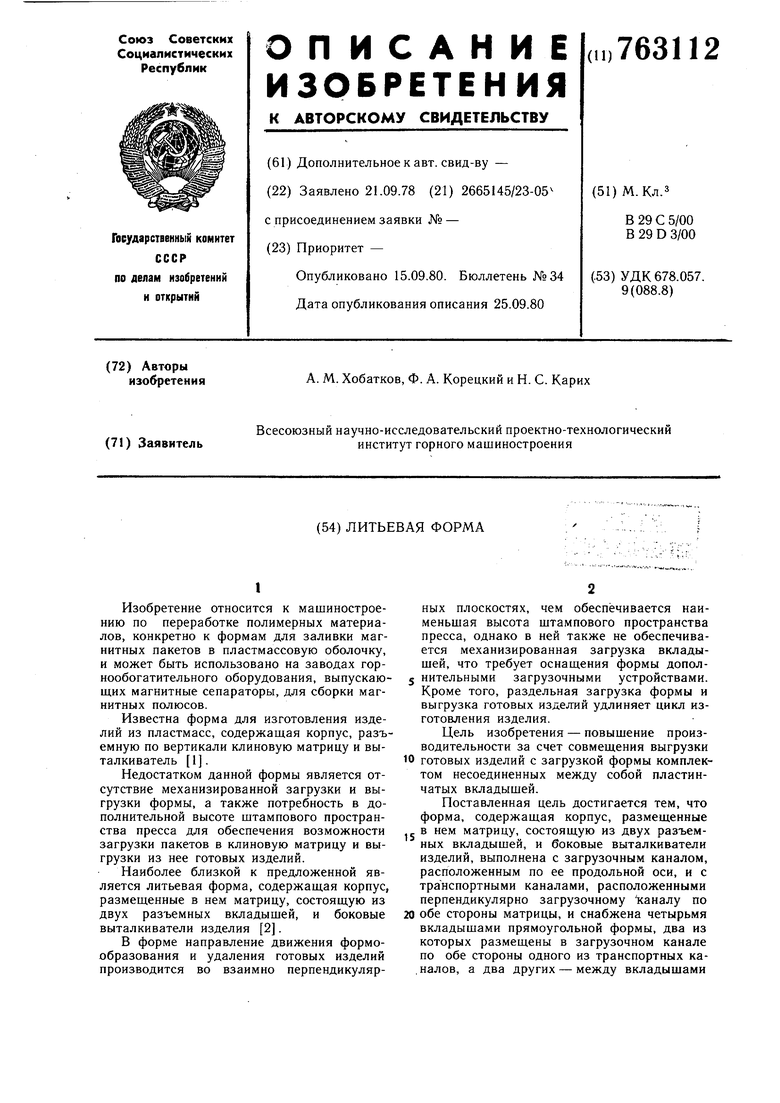

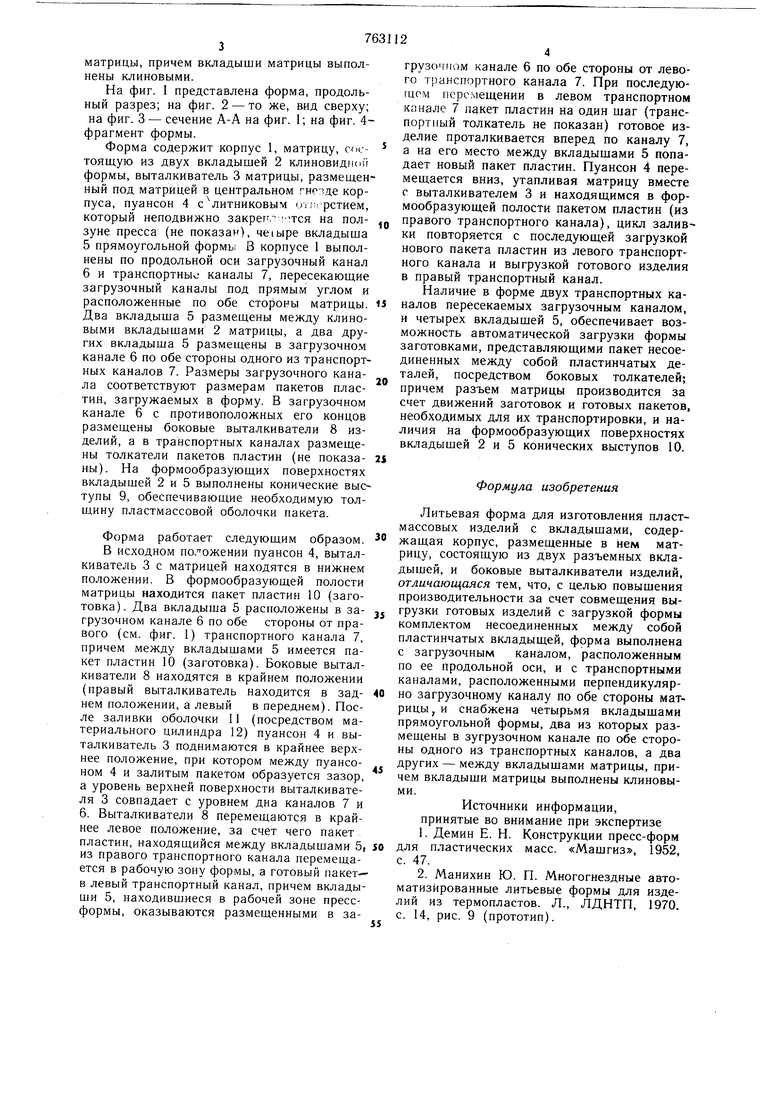

по обе стороны одного из транспортных ка, налов, а два других - между вкладышами матрицы, причем вкладыши матрицы выполнены клиновыми. На фиг. 1 представлена форма, продольный разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4фрагмент формы. Форма содержит корпус 1, матрицу, состоящую из двух вкладышей 2 клиновиджм формы, выталкиватель 3 матрицы, размеш,енный под матрицей в центральном гнезде корпуса, пуансон 4 с литниковым итп рстием, который неподвижно закрепл -TCH на ползуне пресса (не показан), че1ыре вкладыша 5прямоугольной формы В корпусе 1 выполнены по продольной оси загрузочный канал 6и транспортные каналы 7, пересекающие загрузочный каналы под прямым углом и расположенные по обе стороны матрицы. Два вкладыша 5 размещены между клиновыми вкладышами 2 матрицы, а два других вкладыша 5 размещены в загрузочном канале 6 по обе стороны одного из транспортных каналов 7. Размеры загрузочного канала соответствуют размерам пакетов пластин, загружаемых в форму. В загрузочном канале 6 с противоположных его концов размещены боковые выталкиватели 8 изделий, а в транспортных каналах размещены толкатели пакетов пластин (не показаны). На формообразующих поверхностях вкладышей 2 и 5 выполнены конические выступы 9, обеспечивающие необходимую толщину пластмассовой оболочки пакета. Форма работает следующим образом. В исходном положении пуансон 4, выталкиватель 3 с матрицей находятся в нижнем положении. В формообразующей полости матрицы находится пакет пластин 10 (заготовка). Два вкладыша 5 расположены в загрузочном канале 6 по обе стороны от правого (см. фиг. 1) транспортного канала 7, причем между вкладышами 5 имеется пакет пластин 10 (заготовка). Боковые выталкиватели 8 находятся в крайнем положении (правый выталкиватель находится в заднем положении, а левый в переднем). После заливки оболочки 11 (посредством материального цилиндра 12) пуансон 4 и выталкиватель 3 поднимаются в крайнее верхнее положение, при котором между пуансоном 4 и залитым пакетом образуется зазор, а уровень верхней поверхности выталкивателя 3 совпадает с уровнем дна каналов 7 и 6. Выталкиватели 8 перемещаются в крайнее левое положение, за счет чего пакет пластин, находящийся между вкладышами 5 из правого транспортного канала перемещается в рабочую зону формы, а готовый пакет- в левый транспортный канал, причем вкладыши 5, находившиеся в рабочей зоне прессформы, оказываются размещенными в загрузочяом канале 6 по обе стороны от левого транспортного канала 7. При последуюгцом перемещении в левом транспортном канале 7 пакет пластин на один шаг (транспортный толкатель не показан) готовое изделие проталкивается вперед по каналу 7, а на его место между вкладышами 5 попадает новый пакет пластин. Пуансон 4 перемещается вниз, утапливая матрицу вместе с выталкивателем 3 и находящимся в формообразующей полости пакетом пластин (из правого транспортного канала), цикл заливки повторяется с последующей загрузкой нового пакета пластин из левого транспортного канала и выгрузкой готового изделия в правый транспортный канал. Наличие в форме двух транспортных каналов пересекаемых загрузочным каналом, и четырех вкладыщей 5, обеспечивает возможность автоматической загрузки формы заготовками, представляющими пакет несоединенных между собой пластинчатых деталей, посредством боковых толкателей; причем разъем матрицы производится за счет движений заготовок и готовых пакетов, необходимых для их транспортировки, и наличия на формообразующих поверхностях вкладыщей 2 и 5 конических выступов 10. Формула изобретения Литьевая форма для изготовления пластмассовых изделий с вкладыщами, содержащая корпус, размещенные в Нем матрицу, состоящую из двух разъемных вкладышей, и боковые выталкиватели изделий, отличающаяся тем, что, с целью повышения производительности за счет совмещения выгрузки готовых изделий с загрузкой формы комплектом несоединенных между собой пластинчатых вкладыщей, форма выполнена с загрузочным каналом, расположенным по ее продольной оси, и с транспортными каналами, расположенными перпендикулярно загрузочному каналу по обе стороны матрицы J и снабжена четырьмя вкладышами прямоугольной формы, два из которых размещены в зугрузочном канале по обе стороны одного из транспортных каналов, а два других - между вкладышами матрицы, причем вкладыщи матрицы выполнены клиновыми. Источники информации, принятые во внимание при экспертизе 1.Демин Е. Н. Конструкции пресс-форм для пластических масс. «Машгиз, 1952, с. 47. 2.Манихин Ю. П. Многогнездные автоматизированные литьевые формы для изделий из термопластов. Л., ЛДНТП, 1970. с. 14, рис. 9 (прототип).

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления полимерных изделий литьем под давлением | 1980 |

|

SU939260A1 |

| Пресс-форма для изготовленияВыплАВляЕМыХ МОдЕлЕй | 1979 |

|

SU816667A1 |

| Пресс-форма для полимерных изделий с поднутрениями | 1981 |

|

SU1028514A1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

| Универсальный блок для пресс-форм для изготовления полимерных изделий | 1981 |

|

SU994271A1 |

| Литьевая форма для изготовления полимерных изделий | 1987 |

|

SU1509270A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Литьевая форма для изготовления полимерных изделий с поднутрениями | 1984 |

|

SU1186518A1 |

| УСТАНОВКА САМОХОДНАЯ ДЛЯ ПРОИЗВОДСТВА БЛОКОВ ФУНДАМЕНТНЫХ БЕТОННЫХ | 2017 |

|

RU2661485C1 |

12

Фиг. 4

Авторы

Даты

1980-09-15—Публикация

1978-09-21—Подача