1

Изобретение относится к cpeдcтвa f механизации и автоматизации технологических процессов, изготовления полимерных изделий, а именно к линии для изготовления, например, магнитных полюсов, используемых в торном машиностроении для набора магнитных систем барабанных сепараторов.

Известна установка для изготовления полимерных изделий литьем под давлением, содержащая вертикальный гидропресс, пресс-форму, нижний инжекционный цилиндр и вынесенный за пределы пресса горизонтально расположенный пластикационный цилиндр т .

Данная установка позволяет на малогабаритном прессовом оборудовании получать крупные изделия.

Недостатком ее является усложнение конструкции и ухудшение эксплуатационных свойств из-за того, что

пластицированный материал подается по удлиненным каналам сначала в инжекционный цилиндр и уже из последнего в формообразующую полость пресс-формы.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является линия для изготовления полимерных изделий литьем под давлением, содер хащая вертикально расположенный пресс с ползуном, пластикационно-ишхекционный цилиндр для подачи материала в пресс-форму и замкнутый транспортирующий конвейер.

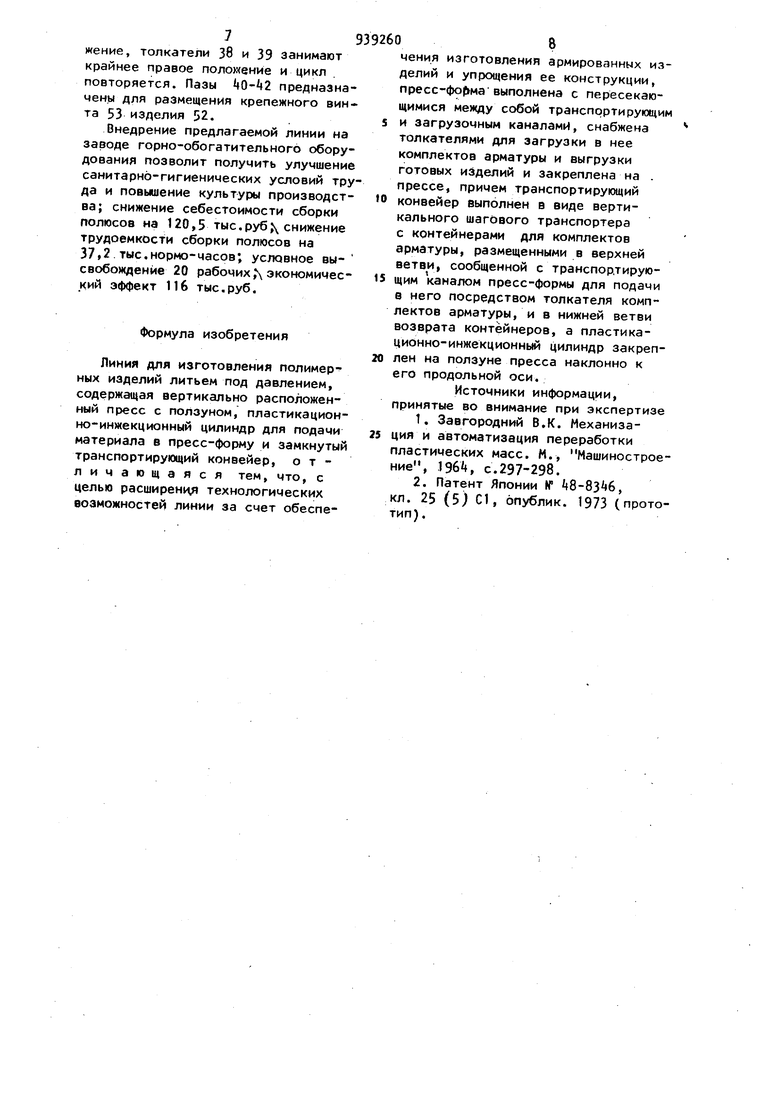

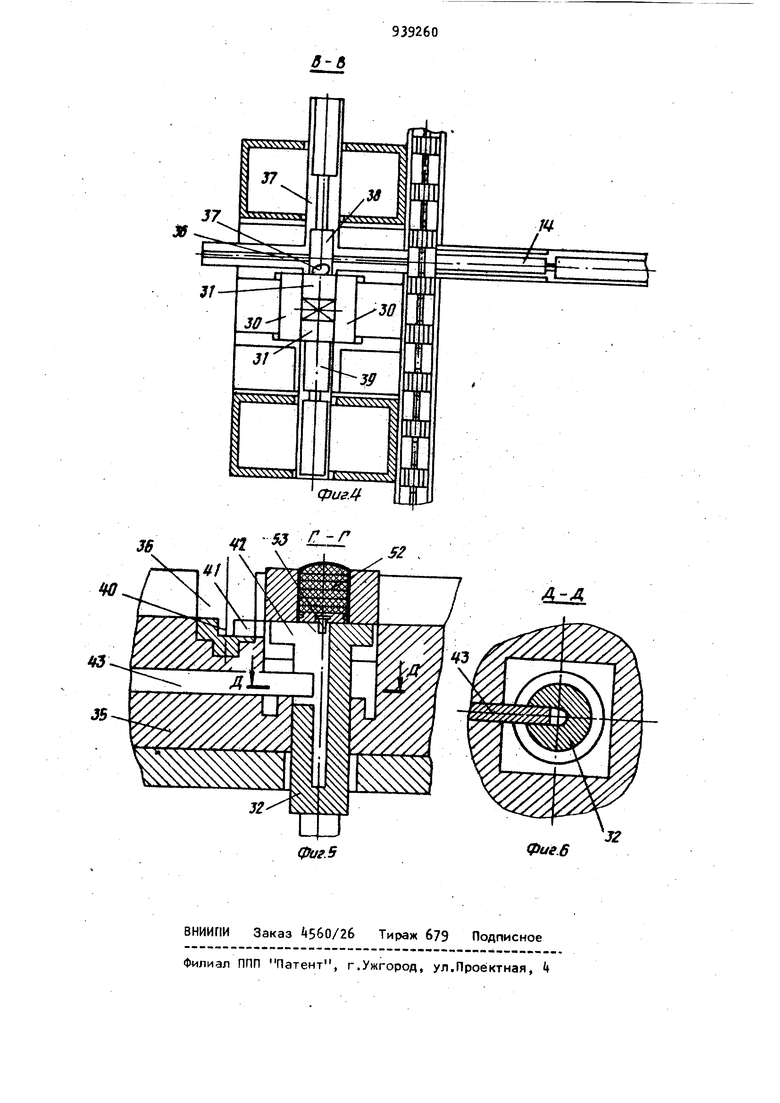

В известной линии обеспечивается при Опрыске материала непосредственный контакт сопла пластика20ционно-инжекционного цилиндра с литьевой плитой пресс-формы, что исключает необходимость выполнения длинных каналов для расплава и установки самостоятельного инжекционного цилиндра .2J, Недостатком линии являются ее ограниченные технологические возможности, поскольку она не позволяет изготавливать армированные полимерные изделия. Кроме того, наличие в известной линии нескольких пресс-форм, размещенных на рел совых тележ(ах замкнутого транспор тирующего конвейера, усложняет конструкцию линии, так как каждая пресс-форма представляет собой громоздкий и сложный механизм с элементами ее смыкания и,размыкания; горизонтальное размещение пЛастикационно-инжекционного цилиндра требует усложнения его конструкции для обеспечения заполнения пресс-формы материалом, . Цель изобретения - расширение технологических возможностей линии за счет обеспечения изготовления .армированных изделий и упрощение ее конструкции. Указанная цель достигается тем, что в линии для изготовления полимерных изделий литьём под давлением содержащей верГйкально расположенный пресс с ползуном, пластикационно-инжекционный цилиндр для подачи материала в пресс-форму и замкнутый транспортирующий конвейер,пресс-фор ма выполнена с пересекающимися межд собой транспортирующим и загрузочным каналами, снабжена толкателями для загрузки в нее комплектов армат ры и выгрузки готовых изделий и закреплена на прессе, причем транспор тирующий конвейер выполнен в виде вертикального шагового транспортера с контейнерами для комплектов арматуры, размещенными в верхней ветв сообщенной с транспортирующим каналом пресс-формы для подачи в него посредством толкателя комплект арматуры, и в нижней ветви возврата контейнеров, а пластикационно-инжекционный, цилиндр закреплен на пол зуне пресса наклонно к его продольной оси. На фиг.1 изображена предлагаемая линия в плане; на фиг.2 - разрез А-А на фиг.1, изображающий шаговый транспортер, общий вид;на фиг.З разрез Б-Б на фиг.1, изображающий пресс; на фиг.4-6 - соответственно разрезы В-В, Г-Г на фиг.З и Д-Д на фиг„5, показывающие конструкцию пресс-формы. Линия содержит загрузочный стол 1, замкнутый конвейер в виде шагового транспортера 2, тоннельный нагреватель 3 и вертикально расположенный пресс к Загрузочный стол 1 имеет комплектовочную площадку 5 и заталкиватель 6. Шаговый транспортер 2 состоит из корпуса 7, двух транспортных штанг 8 и 9, двух замыкающих лифтов 10 и 11, транспортных контейнеров 12 для комплектов арматуры и толкателей 13 и Н. Корпус 7 имеет две пары боковых направляющих 15 и 16, служащих основанием для контейнеров 12 соответственно верхней грузовой ветви 17 и нижней ветви 18 возврата контейнеров 12. Аналогичные направляющие 19 имеют и замыкающие лифты 10 и 11. Транспортные штанги 8 и 9 соединены с гидроцилиндрами 20 и 21, обеспечивающими их возвратно-поступательное перемещение, и снабжены утапливаемыми захватами 22 Смонтированы штанги на роликоопорах 23, оси 24 которых служат одновременно стяжками для корпуса 7. Тоннельный нагреватель 3 служит для подогрева транспортируемых к прессу комплектов арматуры, подлежащих сборке, с целью исключения-их увлажнения и переохлаждения (например, в зимнее время). Пресс 4 содержит горизонтальную клиновую пресс-форму 25, закрепленную к столу 26 пресса, пластикационно-инжекционный цилиндр 27 и загрузочный бункер 28, закрепленные к ползуну 29 пресса (. Матрица прессформы 25 состоит из двух боковых вкладышей 30 и двух лобовых вкладышей 31 , размещенных на подвижном в вертикальном направлении основании 32. Литьевая плита 33 соединена с ползуном 29 через кронштейн 34. Корпус 35 пресс-формы имеет транспортирующий канал Зб, сообщающийся с перпендикулярно расположенным к нему загрузочно-разгрузочным каналом 37, в котором размещены боковые толкатели: загрузочный ЗЗ и разгрузочный 39., Каналы Зб и 37, а также основание 32 имеют на ума стках перемещения подлежащих сборке комплектов арматуры и готовых изделий специальные пазы 40-42 : для обеспечения сборки изделия. Причем

в пазу +2 основания 32 установлена неподвижная шпонка , обеспечивающая герметичность основания 32 в его нижнем положении. Пластикационноинжекционный цилиндр 27 состоит из пластикационной гильзы kk, инжекционного клапана 45 и си:пового гидроцилиндра 46, Гильза в нижней части снабжена электронагревателями 47, а в верхней загрузочной;части охлаждающими элементами 48. Шток 49 силового гидроцилиндра 46 служит плунжером пластикационно-инжекционного цилиндра 27.

Для контроля предназначен датчик 50.

Линия работает следующим образом.

Комплекты арматуры 51 подлежащие сборке, посредством заталкивателя 6 загружаются в контейнеры 12 верхней ветви 17 шагового транспортера 2 и через тоннельный нагреватель 3 перемещаются вместе с контейнерами 12 к прессу 4. Последовательность срабатывания исполнительных ( механизмов шагового транспортера 2, обеспечиваемая системой управления (не, показана), следующая: при верхнем положении лифтов 10 и 11 штанга 8 при своем ходе из крайнего . правого положения (фиг.2) в левое посредством захватов 22 перемещает контейнеры 12 верхней ветви 17 на один Ш9Г, затем возвращается в исходное положение. При холостом движении штанги 8 захваты 22 утапливаются внутрь штанги 8, благодаря чему контейнеры 12 верхней ветви 17 остаются на месте Затем лифты 10 и 11 перемещаются в нижнее положение, благодаря чему крайний левый контейнер ветви 17 переносится на нижнюю 18. При нижнем положении лифтов 10 и 11 штанга 9 перемещается из левого положения в правое и перемещает на один шаг контейнеры 12 нижней ветви 18, благодаря чему лифт 11 освобождается от контейнера 12, а лифт 10 загружается. После подъема лифтов 10 и 11 в исходное (крайнее верхнее) положение толкатель 13 выталкивает пустой контейнер из лифта 10 на направляющие 15 верхней ветви 17. Таким образом цикл работы шагового транспортера 2 повторяется до тех пор, пока против транспортирующего канала 36 пресс-формы, обслуживаемого толкателем , не оказывается груженный контейнер 12, что контролируется датчиком 50 системы управления.

При исходном положении пресс-формы 25, когда основание 32 с матрицей находятся в верхнем положении, а толкатели 38 и 39 в крайнем правом (фиг. 4), лобовые вкладыши 31

расположены по обе стороны от транспортирующего канала Зб, а между ними находится готовое изделие 52, толкатель выталкивает подлежащий сборке комплект арматуры

51 из контейнера 12 шагового транспортера 2 и по каналу 36 перемещает его до места пересечения каналов Зб и 37. При этом готовое изделие 52 (полюс; проталкивается по каналу 36 вперед, а его место между

вкладышами 31 занимается комплектом подлежащей сборке арматуры 51 После этого толкатели 38 и 39 занимают крайнее левое положение, соответствующее-фиг.4, благодаря чему новый комплект арматуры 51, подлежащий сборке, перемещается вместе с лобовыми вкладышами 31 на основание 32, которое затем опускается в крайнее нижнее

положение, ползун 29 также опускается вниз, замыкая пресс-форму 25. При этом литьевая плита 33 плотно закрывает комплект подлежащей сборке арматуры 51 сверху, а сферический

выступ инжекционного клапана 45 плотно прилегает к литьевому каналу плиты 33. При движении штока 49 вниз в пластикационно-инжекционном ци-; линдре 27 возрастает давление, превышающее давление настройки инжекционного клапана 45, благодаря чему расплавленная пластмасса поступает в формообразующую полость прессформы 25. После необходимой для

отверждения залитой пластмассы выдержки шток 9 возвращается в исходное положение, ползун 29 поднимается вверх. При этом сначала образуется зазор между кронштейном 34 (и соединенным с ним неподвижно инжекционным клапаном 45; и литьевой плитой 33, благодаря чему литниковая прибыль отрывается от инжекционного клапана 45, а затем плита 33 отрывается от вкладышей 30 и 31, благодаря чему литниковая прибыль выходит из литникового канала плиты 33 и остается на изделии. Основание 32 поднимается в крайнее верхнее поло- .

жеиие, толкатели 38 и 39 занимают крайнее правое полохение и цикл повторяется. Пазы kQkZ предназначены для размещения крепежного винта 53 изделия 52.

Внедрение предлагаемой линии на заводе горно-обогатительного оборудования позволит получить улучшение санитарно-гигиенических условий труда и повышение культуры производства; снижение себестоимости сборки полюсов на 120,5 тыс.руб снижение трудоемкости сборки полюсов на 37,2.тыс.нормо-часов; условное высвобожденйе 20 рабочих экономический эффект 116 тыс.руб.

Формула изобретения

Линия для изготовления полимерных изделий литьем под давлением, содержащая вертикально расположенный пресс с ползуном, пластикационно-инжекционный цилиндр для подачи материала в пресс-форму и замкнутый транспортирующий конвейер, отличающаяся тем, что, с целью расширения технологических возможностей линии за счет обеспечения изготовления армированных изделий и упрощения ее конструкции, пресс-фр ма выполнена с пересекающимися между собой транспортирующим

и загрузочным каналами, снабжена толкателями для загрузки в нее комплектов арматуры и выгрузки готовых изделий и закреплена на . прессе, причем транспортирующий

конвейер выполнен в виде вертикального шагового транспортера с контейнерами для комплектов арматуры, размещенными в верхней ветви, сообщенной с транспор.тирующим каналом пресс-формы для подачи в него посредством толкателя комплектов арматуры, и в нижней ветви возврата контейнеров, а пластикационно-инжекционный Цилиндр закреплен на ползуне пресса наклонно к его продольной оси.

Источники информации, принятые во внимание при экспертизе

1.Завгородний В.К. Механизация и автоматизация переработки

пластических масс. М., Машиностроение, 1964, с.297-298.

2.Патент Японии № 8-83 6,

кл. 25 (5) С1, опублик. 1973 (прототип).

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для герметизации секций конденсаторов | 1980 |

|

SU868851A1 |

| Механизм пластикации и впрыска литьевой машины | 1978 |

|

SU712256A1 |

| Устройство для нанесения на изделия пластмассовой оболочки | 1972 |

|

SU482823A1 |

| Полуавтоматическая линия для сборки,преимущественно,петель | 1983 |

|

SU1088912A1 |

| Роторный термопластпресс-автомат | 1988 |

|

SU1666323A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1969 |

|

SU244601A1 |

| Блок литьевого прессования дляпОлиМЕРНыХ издЕлий | 1979 |

|

SU835772A1 |

| Вертикальная литьевая машина для литья изделий из термопластов | 1977 |

|

SU695835A1 |

| Поточная линия для сборки и сваркиМЕТАллОКОНСТРуКций | 1979 |

|

SU804314A1 |

Авторы

Даты

1982-06-30—Публикация

1980-01-28—Подача