Неидентифици- . рованные веществаОстальное. Эти отходы представляют собой Х-масла кислого и щелочного стоков выделяемых при промывке окисленного циклогексана. Сравнительные свойст ва и состав отходов производства ка ролактама, используемых в известном и предложенных способгис приведены в таблице. Пример 1.В трехгорлую кол бу загружают 52,60 г Х-масел водног слоя, 38,56 г малеинового ангидрида и 36,5 мл этиленгликоля. Включают м шалку и обогрев. После достижения температуры 100°С начинают подачу азота. Поликонденсацию проводят при 160-210с в течение 275 мин. Реакци онную воду собирают в насадку Дина Старка. По достижении кислотного чи ла 41 мгКОН/Г полиэфир охлаждают до комнатной температуры. Смола имеет вид вязкой массы. Состав использованных Х-масел,ве Циклогексанон 3,75 Циклогексанол 9,11 Непредельные углеводороды 0,1 Альдегиды 0,1 Монокарбоновые кислоты 36,8 Оксикислоты 14,6 Дикарбоновые кислоты 15,9 Циклогексан 0,03 Неидентифици- рованные вещества3,1 Сравнительные состав и свойства отходов производства капролактама, используемьох в извертном и предложе ном способах. Сложные эфиры 13,7 Смолистые вещества 2,8 Вода0,01 Совмещение полиэфира со стиролом (28,5 г полиэфира и 12,2 г стирола происходит при комнатной температур в течение 5 мин. Вязкость полученно го раствора: 18,6 с по ВЗ-1. Растворение смолы в триэтиленглй кольдиметакрилате-ТГМ-3 {32,4 г полиэфира и 32,4 г ТГМ-3) происходит при комнатной температуре s течение 6 мин. Вязкость раствора 13,1 с по ВЗ-1. Пример 2. Состав использованных Х-масел адипатов, аес.%: Непредельные углеводороды 3,7 Альдегидаа0,42 Оксикислоты 0,73 Сложные эфиры 11,62 Циклогексан 0,06 Циклогексанол ОД8 Циклогексанон 0,45 Монокарбоновые кислоты 15,6 Дикарбоновые кислоты 11,5 Вода15,7 Неидентифицированные вещества 40,04 Смолистые вещества3,7 Загрузка: 57,8 г Х-масел адипатов, 36,12 г малеинового ангидрида и / 45,6 мл зтиленгликоля. Процесс проводят в течение 150 мин при 160-200с до кислотного числа смолы, равного 41 мгКОН/г. Растворение полиэфира в стироле проводят при 22°С (37,7 г) полиэфира и 16,2 г стирола (в течение 2 мин и перемешивании). Вязкость раствора 19 с по ВЗ-1. Совмещение с ТГМ-3 (32,6 г полиэфира и 32,6 ТГМ-3) происходит при перемешивании в тех же условиях за 3 мин. Вязкость раствора 15,4 с по ВЗ-1. Пример- 3. В трехгорлую колбу с мешалкой, термометром и насадкой Дина и Старка загружают 68 г Х-масел адипатов, 42,5 г малеинового ангидрида и 53,5 мл зтиленгликоля. Включают мешалку и начинают подачу азота. Полкконденсацию проводят при 160-210°с в течение 185 мин. По достижении кислотного числа 37,7 мгКОН/г полиэфир охлаждают до комнатной температуры. Состав использованных Х-масел, вес.,%: Циклогексанон 0,216 Циклогексанол 0,180 Непредельные углеводороды 6,78 Альдегиды 0,76 Циклогексан 0,14 Сложные зфиры 14,46 Смолистые вещества4,10 . Кислоты в сумме 18,900 Вода 10,8 Неидентифицированные .вещества 43,664 Смола имеет вид вязкой массы. Растворение полиэфира в стироле (82,4 г полиэфира и 35,4 мл стирола) происходит при в течение 3 мин при ручном перег шивАнии.Плотность раствора при 2Q°C 1,123 г/см, вязкость при 20°С 140 спз, время желатинизацйи 210 мин. Растворение полиэфира в ТГМ-3 (57,2 г полиэфира и 52 мл ТГМ-3) происходит при в течение 4 мии при ручном перемешивании. Плотность раствора при 1,13 г/см, вязкость при 20С 40,59 СП, время желатинизации - 270 мин.

Пример 4.Процесс проаодитаналогично примеру 1.

Состав использованных Х-масел адиов, вес.%:

Циклогексанон0,41

Циклогексанол0,30

Кислоты26,00

Вода23,0

Непредельные

у гле водороды5,97

Альдегиды .0,47

Циклогексан0,12

Сложные эфиры2,5

Смолистые, вещест11,6

ва

Неидентифицированные вещества29,63 Загрузка:Х-масел 98,25 г малеинового

ангидрида 61,2 г этиленгликоля 78 мл. Температура синтеза 163-208 с, продолжительность синтеза 250 мин. Смола имеет вид вязкой массы. Кислотное число полиэфира 12,2. Совмещение полиэфира со стироло (93,67 г полиэфира и 44,4 мл стирола) происходит при температуре 19 в течение 3 мин. Плотность полученного раствора при 20°С 1,127 г/см время желатинизации 120 мин, вязкость при 20°С 182 сП.

Совмещение с ТГМ-3 (полиэфира 90,75 г, ТГМ-3 90,75.г) при 20°С в течение 3 мин. Плотность раствора 20°С 1,132 г/см, вязкость при 20° 76,3 сП, время желатинизации 100 м

Пример 5. Методика синтез описана в примере 1. Использование ,Х-масла водного слоя имеют следующ состав, вес.%:

Непредельные углеводороды 4,72 Альдегиды0,51

Оксикислоты 15,0 Циклогексан 0,11 Циклогексанол 12,0 Циклогексанон 3,5 Сложные эфиры 4,18 Монокарбоновые кислоты6,2

Дикарбоновые кислоты42,0 Вода0,05 Неидентифицированные вещества0,73 Смолистые вещества 12,0 Загрузка:

Х-масел водного слоя 76,38 г малеинового

ангидрида 56,0 г этиленгликоля53,0 мл. Температура синтеза, °С 164-207

Продолжительность синтеза, мин-255

Кислотное число полиэфира 38 Вид смолы Вязкая, густая

масса.

Совмещение со стиролом (полиэфиа 83,37 г, стирола 39,6 мл). Температура

совмещения

20

Время совмещения, мин5 Плотность раствора полиэфира при 20°С г/см 1,140

Вязкость раствора при 20°С, СП 227 Время желатинизации, мин 300 Совмещение полиэфира с ТГМ-3

(79,62 г полиэфира и 119 г ТГМ-3). Температура совмещения,с 20 Время совмещения, мин 6

Плотность раствора полиэфира при 20°С,г/см 1,117 Вязкость раствора при 20°С, сП 180

Время желатинизации, мин 240

Пример 6. Методика синтеза аналогична предыдущему. Используют Х-масла водного слоя следующего соетава, вес.%:

Непредельные углеводороды 5,8 Альдегиды 0,1 . Оксикислоты 0,5 Сложные эфиры 5,61 Циклогексан 0,02 Циклогексанон 5,0 Циклогексанол О,2 Монокарбоновые

кислоты 40,0 Дикарбоновые кислоты1,8

ВодаО,01

Неидентифицированные вещества39,76

Смолистые вещества1,2 Загрузка:

Х-масел водного слоя 109,34 г

малеинового ангидрида79,80 г этиленгликоля75,80 мл.

Температура

синтеза,°С 156-203 Продолжительность синтеза, мин 320 Кислотное число полиэфира39,3 Вид смолы Вязкая густая масса. Совмещение со стиролом ( г полиэфира и 43,5 мл стирола). Температура совмещения, °С Время совмещения, мин Плотность раствора полиэфира при 20°С г/см Вязкость раствора полиэфира при 20°С,сП Время желатинизации, мин 9D Совмещение с. ТГМ-3 (87,6 г полИ эфира и 87,6 г ТГМ-3). Температура совмещения,с 21 Время совмещения, мин6 Плотность раствора полиэфира при 20°С,г/см 1,2 Вязкость раствора полиэфира при 20°С, СП 102,6 Время желатинизации, мин 110 Пример 7. Синтез проводится по методике примера 1. Состав используемых для синтеза Х-масел водного слоя, вес.%; Альдегиды0,27 Оксикислоты10,6 Циклогексанон0,1 Циклогексанол7,6 Циклогексан0,09 Сложные эфиры11,8 Вода0,02 Непредельные углеводороды0,1 Монокарбоновые кислоты30,6 Дикарбоновые кислоты21,7 Неидентифицированные вещества9,8 Смолистые вещества7,32 Загрузка: Х-масел25,4 г, малеинового ангидрида19,6 г этиленгликоля18,6 г. Температура синтеза, С161-212 Продолжительность синтеза, мин330 е п Q 5 ( 20 25 2Q Си фи ра ве 40 45 ка да пр 19 41 5Q 51 пр 17 ра -сов со Со 40 си фи и но 65 ло Кислотное число полиэфира 46,0 Вид смолы Вязкая, густая масса, Совмещение со стиролом (45,6 г иэфира и 22,5 г стирола). Температура совмещенияfc 21 Время совмещения, мин 2 Плотность раствора полиэфира при 20°С,г/см 1,13 Вязкость раствора при 20°С,сП 221 Время желатинизации, мин 170 Совмещение полиэфира с ТГМ-3 ,7 г полиэфира и 38,7 г ТГМ-3). Температура совмещения,°С 21 Время совмещения, мин 2 Плотность раствора полиэфира при 20с,г/см 1,120 Вязкость раствора при 20с,сП 172 Время желатинизации, мин 140 Пример 8 (сравнительный), тез полиэфира на Х-маслах ректиации проводят по описанию приме1 . Состав использованных Х-масел, .%: . Дианон25,6 Сложные эфиры низших дикарбоновых кислот 47,2 Циклогексанон 7,6 Циклогексанол 2,5 Адипаты натрия 3,1 Продукты полимеризации и поликонденсации 14,0 Загрузка: 112,6 г Х-масел ректифиии, 86,81 г малеинового ангидрии 74 Мл этиленгликоля. Синтез водят в течение 205 мин при 160С. Кислотное число смолы: мгКОН/г. Время совмещения при перемешивании 6 г полиэфира и 22,14 г стирола комнатной температуре составляет мин. Вязкость полученного раство47 с по ВЗ-1. 47,7 г полиэфира и 47,7 г ТГМ-3 мещают при перемешиваний и ечение 18 мин;. Вязкость раствора тавляет 42 с по ВЗ-1. Пример 9 (сравнительный). тав Х-масел и условия проведения теза аналогичны примеру 8. Загрузка: 71,67 г Х-масел ректиации, 55,2 г малеинового ангидрида 7 МП этиленгликоля. Продолжительть синтеза 220 мин. Кислотное чисполиэфира 22 мгКОН/г.

67,4 г полиэфира и 32 мл стирола перемешивают при в 21 мин. Вязкость Е аствора 58 с по .ВЗ-1.

61,83 г полиэфира и 61,83 г ТГМ-3 совмещают, перемешивая при в течение 21 мин. Вязкость раствора 50 с по ВЗ-1.

. Таким образом, использование в способе получения ненасыденных полиэфиров в качестве модификатора Х-масел кислого и щелочного стоков отходов производства капролактама позво.ляет сократить время совмещения полиэфира и отвердителем и- получать полиэфи более низкой вязкости,что улучшит условия пропитки наполнения ,при получении стеклопластиков на основе полиэфиров, полученных описанным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклогексанонформальдегидных смол | 1979 |

|

SU897784A1 |

| Способ получения модифицированныхАлКидНыХ СМОл | 1978 |

|

SU821450A1 |

| Способ получения ненасыщенныхпОлиэфиРНыХ СМОл | 1979 |

|

SU834001A1 |

| МИКРОСФЕРЫ КАК ЗАГУСТИТЕЛЬ ДЛЯ ОРГАНИЧЕСКИХ ПЕРОКСИДОВ | 2007 |

|

RU2421487C2 |

| Способ получения циклогексаноновыхСМОл | 1978 |

|

SU806694A1 |

| Эмаль | 1975 |

|

SU567326A1 |

| Способ получения модифицированного олигоэфира | 1982 |

|

SU1301833A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АЛКИДНЫХ СМОЛ | 1991 |

|

RU2015143C1 |

| Лакокрасочная композиция для покрытий | 1982 |

|

SU1085998A1 |

| Акрилуретановая композиция для окраски пластмасс | 1990 |

|

SU1759844A1 |

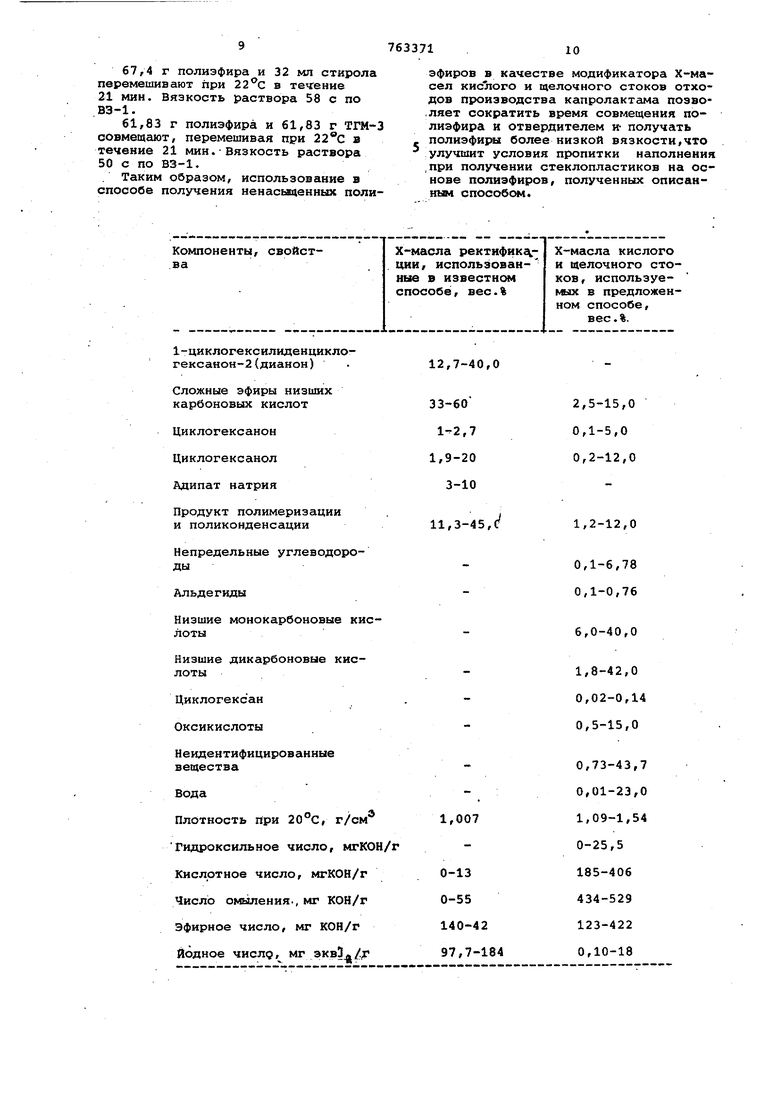

Компоненты, свойства

1-циклогексилиденциклогексанон-2(дианон)

Сложные эфиры низших карбоновых кислот

Циклогексанон Циклогексанол Адипат натрия

Продукт полимеризации и поликонденсации

Непредельные углеводороХ-масла ректификг г ции, использованные в известном способе, вес.%

2,5-15,0

0,1-5,0

0,2-12,0

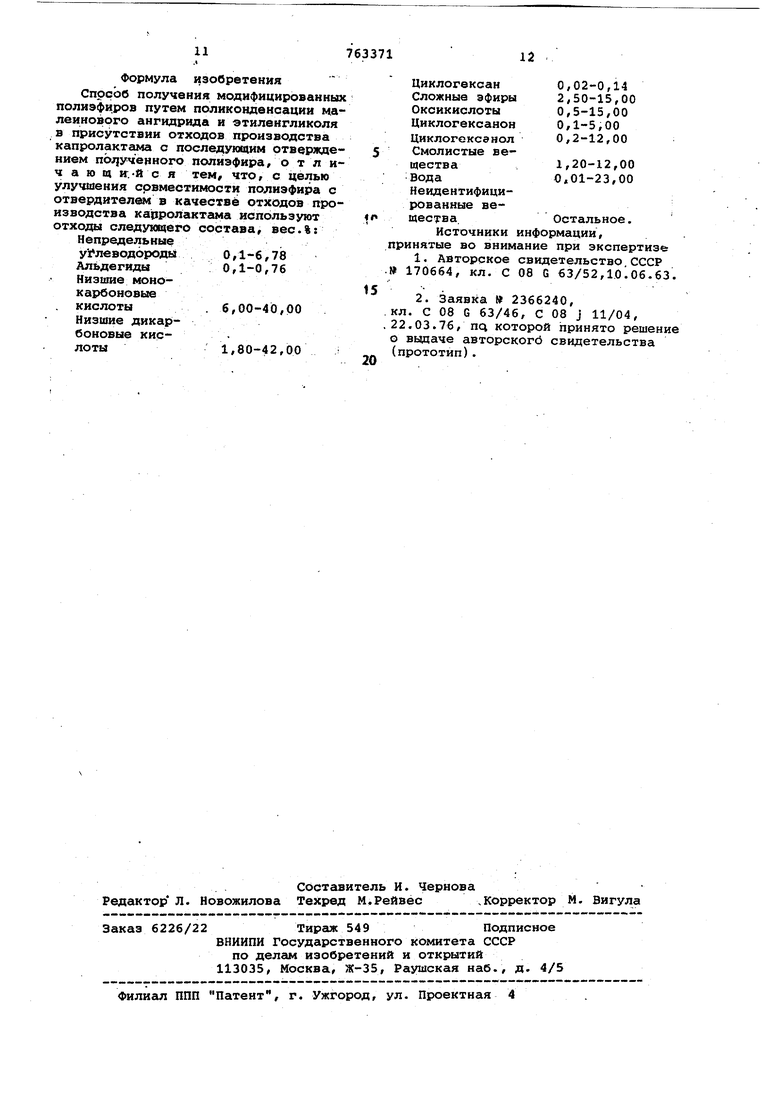

1,2-12,0 11 Формула изобретения Способ получения модифицированн полиэфиров путем поликонденсации н леинового ангидрида и этиленгликол в присутствии отходов производства капролактс1ма с последукхцим отвержд нием по;}ученного полиэфира, о т л ч а ю щ и.-й с я тем, что, с целью улучшения совместимости полиэфира отвердителем в качестве отходов пр изводства кацролактгива используют отхода следующего состава, вес.%: Непредельные у1 левод6роды 0,1-6,78 Альдегиды 0,1-0,76 Низшие монокарбоновые6,00-40,00 кислоты Низшие дикарбоновые кис1,80-42,00 лоты 0,02-0,14 Циклогексан 2,50-15,00 Сложные эфиры 0,5-15,00 Оксикислоты Циклогексанон 0,1-5,00 0,2-12,00 Цикл ore КС э НОЛ Смолистые ве1,20-12,00 щества 0,01-23,00 Вода Неидентифицированные веОстальное. щества. Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 170664, кл. С 08 G 63/52,10.06.63, 2.Заявка 2366240, . С 08 G 63/46, С 08 j 11/04, .03.76, nq которой принято решение вьадаче авторскогб свидетельства рототип).

Авторы

Даты

1980-09-15—Публикация

1978-02-15—Подача