(54) СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИЭФИРНЫХ

СМОЛ

когда при 14 полиэфир представляет собой твердый или высоковяэкий продукт. В таких случаях приходится сливать полиэфир при высокой температуре, охлаждать его, измельчать и только после этого совмещать с мономером. При использовании указанной стабилизирующей системы стабильность полиэфирных смол и про должительность процесса их получени недостаточно велики.

Цель изобретения - повышение стабиJ ьнocти полиэфирных смол, упрощение технологии и сокращение продолжительности процесса.

Поставленная цель достигается тем, что в способе получения ненасыщенных полиэфирных смол путем поликОнденсации многоатомных спиртов ил производных многоатомных фенолов со смесью ненасыщенных многоосновных кислот или/и их ангидридов при 150-250с с последующим взаимодействием полученной смолы с ненасы-щенным моно(олигЬ)мером в присутствии стабилизирующей систе1 ш, в качестве стабилизирующей системы используют смесь дифенилолпропана и/или пропан-2,2 4-oкcифeнил-4-(oкcипpoпoкcифeнил.)J а, гидрохинона и медных солей нафтеновых или жирных кйслоО ряда при следующем содержании компонентов стабилизирующей системы по отношению к суммарному количеству полиэфирной смолы и ненасыщенного моно(олиго)мера, ве,с.%: .

0,01-0,5

Дифенилалпропан

Пропан-2, 2 4-оксифенил-4-(оксипропоксифёнил)

0,01-1,2 0,005-0,025

Гидрохинон

Медные соли нафтеновых или

.0,001-0,01

.жирных кислот и взаимодействие полиэфирной смолы и моно(олиго)мера проводят при 140-200°С.

Гидрохинон (ГХ) берется в количестве от 0,005 до 0,025 вес.%, предпочтительно от 0,01 до 0,02 йес.%, и вводится перед совмещением в полиэфир по окончании-процесса поликонденсации .

Дйфенилопропан (ДФП) берется в количестве от 0,01 до 0,5 вес.%, пред|1Очтительно от 0,02 до 0,1 вес. моноэфир дифенилолпропана и окиси пропилена - в количестве от 0,01 до 1,2 вес.%, предпочтительно от 0,02 до 1,0 вес.%. Указанные компоненты стабилизирующей системы вводятся в полиэфир по окончании или в процессе поликонденсации.

Медные соли (НМ) нафтеновых или жирных кислот вводятся в мономер в виде раствора в том же мономере в количестве от 0,001 до 0,01 вес.%.

предпочтительно от 0,002 до 0,005 вес.%. После ввода медных солей нафтеновых или жирных кислот мономер перед вводом в него полиэфира может быть подогрет до .

Предлагаемый процесс получения ненасыщенных полиэфирных смол осуществляется путем поликонденсации мноатомных- спиртов или многоатомных фенолов со смесью ненасыщенных и насыщенных многоосновных киcлQт или их

ангидридов при 150-250°С до кислотного числа 70-10 мг КОН/г смолы. По достижении указанного кислотного числа в реакцио.нную смесь вводят гидрохинон, дифенилолпропан и/или моноэфир дифенилолпропана и окиси пропилена (МЭДФП) если необходимо, реакционную смесь охлаждают до температуры не выше и совмещают ее при этой температуре с предварительно подогретым до температуры не выше -мономером, содержащим растворенную медную соль.

В качестве исходных спиртовых компонентов могут быть использованы любые из многоатомных спиртов отдельно или в смеси друг с другом типа этиленгл;иколя, пропиленгликоля, диэтиленгликоля, глицерина, оксипропилированного дифенилолпропана, полиоксиэтиленгликоля, полиоксипропиленгликоля и т.п. Предпочтительно использовать двухатомный спирт или производные двухатомного фенола, хотя при этом могут быть использованы и небольшие количества высших многоатомных спиртов.

В качестве кислотных компонентов могут быть использованы смеси ненасыщенных и насыщенных, многоосновных кислот и/или их ангидридов (ненасыщенные - типа малеинойой, фумаровой итаконовой и др., насыщенные - типа фталевых, тетрахлорфталевых, адипиновой, себациновой идр.). Эти модифициру1ощие кислоты или их ангидриды могут быть использованы отдельно либо в смеси друг с другом.

Соотношение спиртового и кислотного компонентов составляет 1,051,25:1 моль.

В качестве полимеризуемого мономера может быть использован жидкий мономер типа стирола или алкил- или галоидзамещенных стиролов, метилметакрилат, акрилонитрил, олигоэфиракрилаты. и др.

В исходную смесь могут быть такж введены модифицирующие добавки типа напримерj канифоли,касторового масла и др.

Инициатором отверждения, который вводится в полиэфирные композиции, .содержащие гидрохинон и дифенилолпропан или моноэфир дифенилолпропана и окиси пропилена в сочетании с медными солями нафтеновых или жирны кислот, может быть любой инициатор

:перекисного или гидроперекисного типа из тех, которые обычно применяются для отверждения ненасыщенных полиэфирных смол.

В качестве ускорителей могут применяться обычные кобальтовые или аминные ускорители.

,Пример 1. В реактор;снабженный мешалкой, термометром и .холодильником, загружают 500 г 1(1,1 моль) оксипропилированного дифенилолпропана и 129,6 г (1,0 моль малеинового ангидрида. Реакционную смесь в течение 0,5 ч нагревают в .токе, азота до 751 , включают мешалку и далее в течение 1,5 - 2 ч поднимают температуру до 20О± 5°С и при этой температуре ведут процесс

до получения продукта с кислотным числом 10-15 мг КОН/Г.

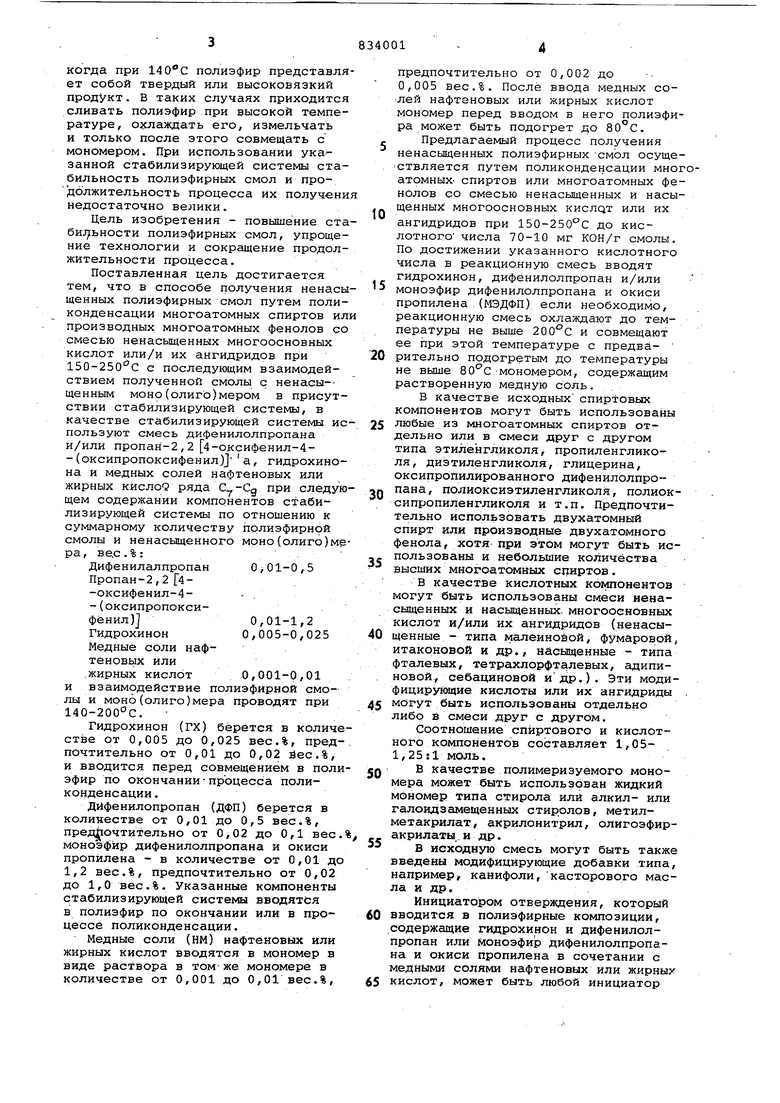

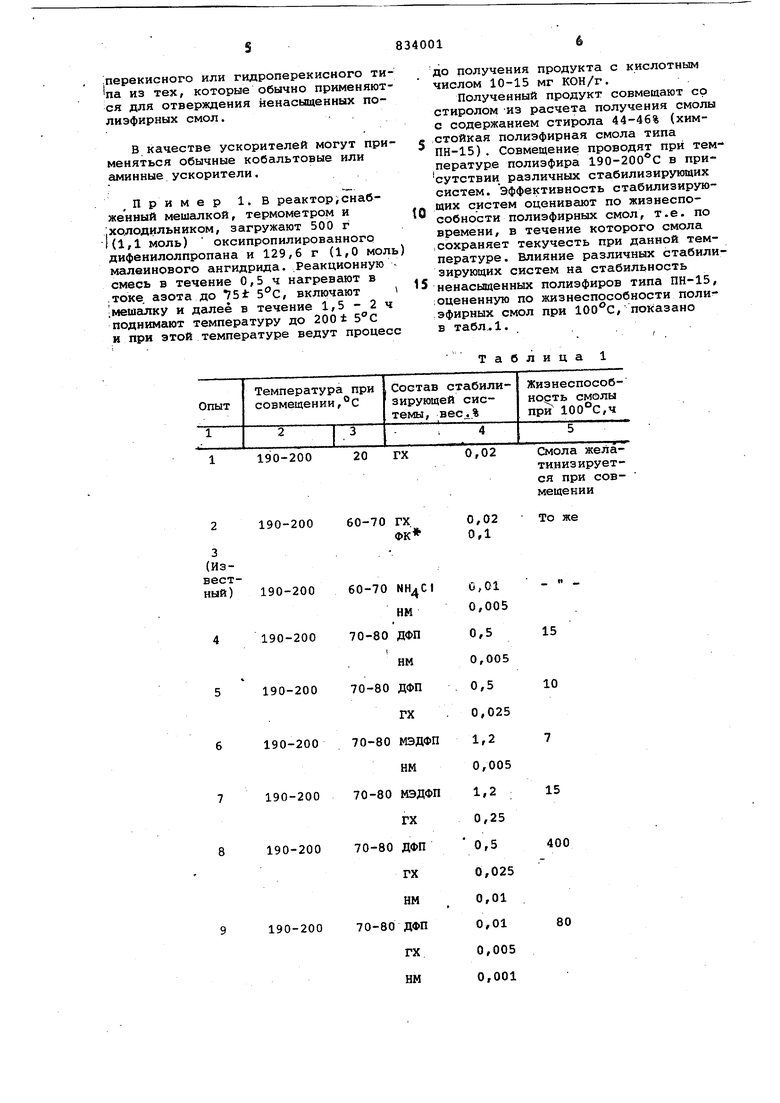

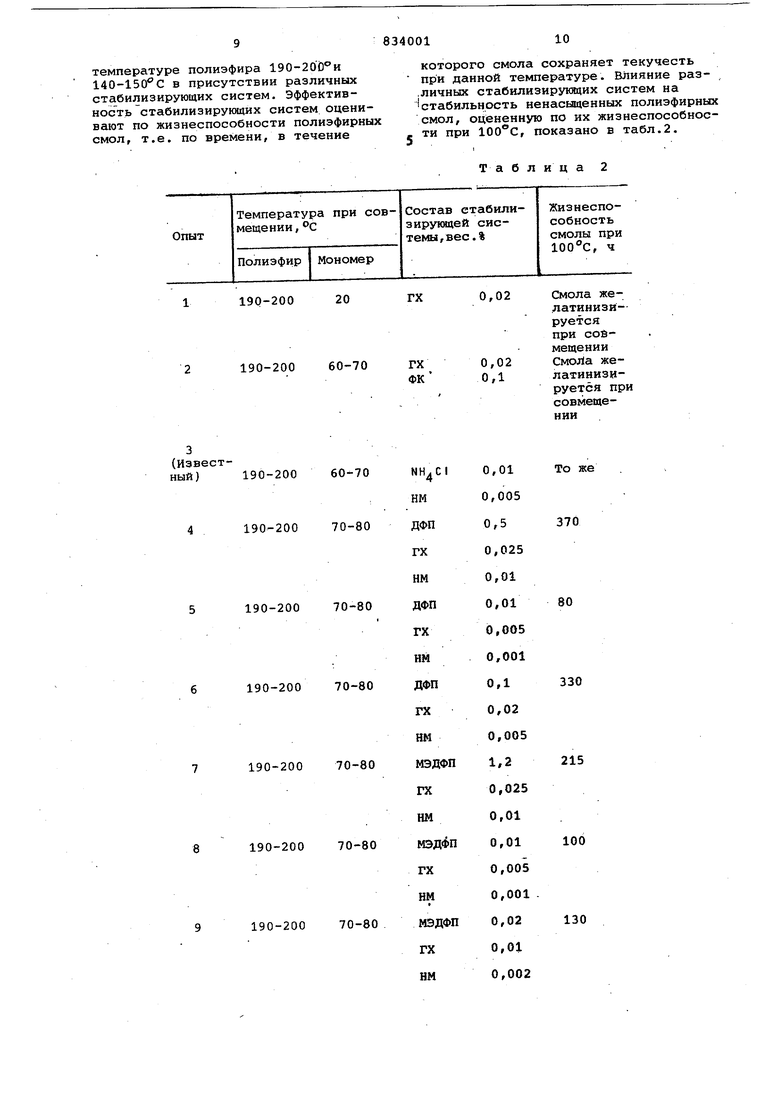

Полученный продукт совмещают со стиролом из расчета получения смолы с содержанием стирола 44-46% (химе стойкая полиэфирная смола типа ПН-15) . Совмещение проводят при температуре полиэфира 190-200 0 в присутствии различных стабилизирующих систем. Эффективность стабилизирую- щих систем оценивают по жизнеспособности полиэфирных смол, т.е. по времени, в течение которого смола : сохраняет текучесть при данной температуре . Влияние различных стабилизирующих систем на стабильность 5 ненасыщенных полиэфиров типа ПН-15, ;оцененную по жизнеспособности полиэфирных смол при , показано в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ненасыщенных полиэфирных смол | 1973 |

|

SU478031A1 |

| Способ получения ненасыщенных полиэфиров | 1977 |

|

SU684045A1 |

| Способ получения ненасыщенныхпОлиэфиРОВ | 1979 |

|

SU834000A1 |

| Способ получения ненасыщенных полиэфиров | 1974 |

|

SU522203A1 |

| Полиэфирная композиция | 1977 |

|

SU681082A1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 1992 |

|

RU2048499C1 |

| Полимерная композиция | 1977 |

|

SU690045A1 |

| Пресскомпозиция | 1977 |

|

SU732331A1 |

| Способ получения ненасышенных полиэфиров | 1975 |

|

SU539906A1 |

| Композиция для твердого гранулированного формовочного материала | 1990 |

|

SU1787161A3 |

190-200

190-200

190-200

190-200

190-200

190-200

190-200

190-200

190-200

0,02

Смола жела20 ГХ тинизируется при совмещении

0,02

То же

0-70 ГХ. ФК ОД

«

15

10

15

400

80

. Фосфорная кислота Конечный продукт (опыты 8-16, табл.1) представляет собой прозрачную жидкость желтого цвета и имеет следующие показатели:

Плотность при , г/см Динамическая вйзкость при 2Т)°С, сПз Содержание мономера , % Время желатинизации в присутствии 8% ускорителя НКи 3% гидроперекис изопропилбензола при , мин Кислотное число, мг КОН/г

8340018

Продолжение табл.

Пример 2.В реактор, снабженный мешалкой, термометром и холодильником загружают 429,1 г

(1,04 моль) оксипропилированного дифенилпропана, 144 г (0,06 моль) полиоксипропиленгликоля-2002 (молекулярная масса 2000, ридроксильное число 1,50-1,72%) и 117,6 г (1,0 моль)

малеиноврго ангидрида. Реакционную

смесь нагревают в течение 0,5 ч в токе азота до 75 1 , включают мешалку и в течение 1,5-2 ч поднимают температуру до 200± 5с. При этой температуре ведут процесс до получения продукта с кислотным числом 10-15 мг КОН/Г. Полученный продукт совмещают со стиролом из расчета получения смолы с содержанием стирола 39-41% (химстойкая полиэфирная смола ПН-16), Совмещение проводят при

температуре полиэфира 190-20(3°и 140-150 С в присутствии различных стабилизирующих систем. Эффективность стабилизирующих систем оценивают по жизнеспособности полиэфирных смол, т.е. по времени, в течение

190-200

60-70

2

190-200

(Извест60-70ный) 190-200

70-80

190-200

190-200

70-80

70-80

190-200

70-80

190-200

190-200

70-80

70-80

190-200

которого смола сохраняет текучесть при данной температуре. Влияние раз.личных стабилизирующих систем на стабильность ненасыщенных полиэфирных смол, оцененную по их жизнеспособности при , показано в табл.2.

Таблица

Конечный продукт (опыты 4-11, табл.2) представляет собой прозрач ную жидкость желтого цвета со следущими показателями:

Плотность при ,

1,032-1,044

г/см

Динамическая вязкость при 2Q°Cf

920-1210

сПз

Содержание мономе99,0-40,2 ра,

Время желатинизации в присутствии

8% ускорителя НК-1

и 3% гидроперекиси

изопропилбензола

при , мин

120-160

Кислотное число,

6,0-9,0

мг КОН/Г.

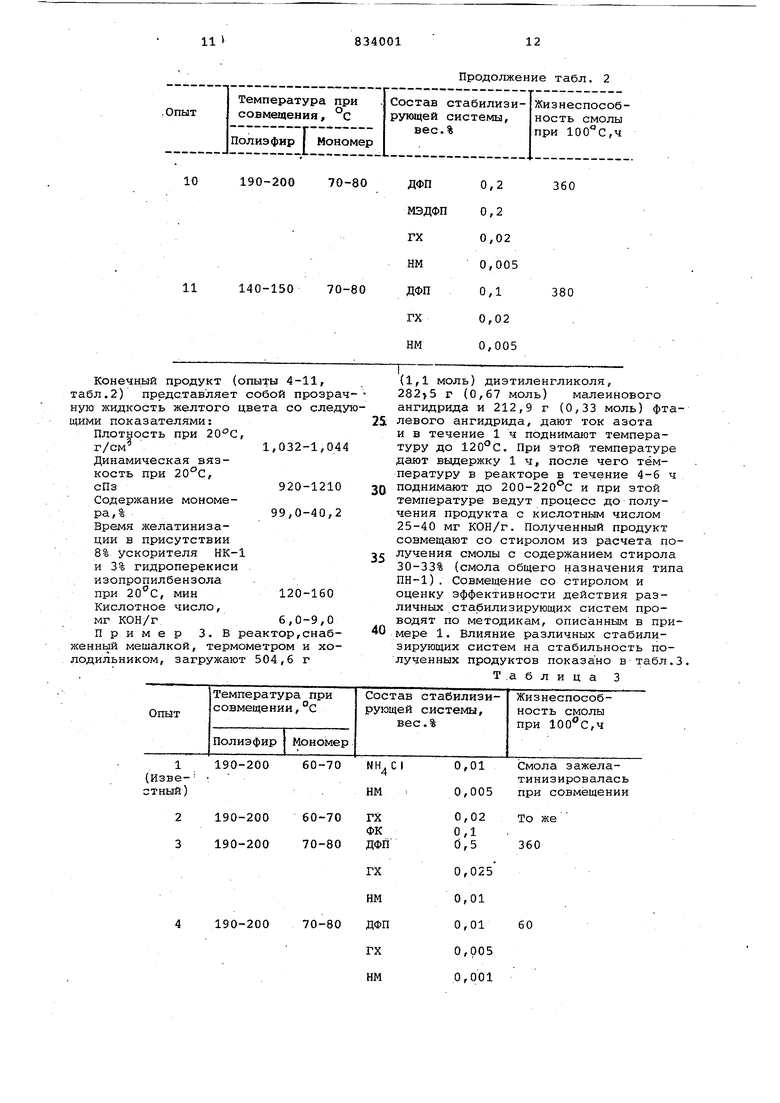

Пример 3. В реактор,снабженный мешалкой, термометром и холодильником, загружают 504,6 г

60-70 ГХ ФК

190-200 70-80 ДФП 190-200

70-80

190-200

Продолжение табл. 2

(1,1 моль) диэтиленгликоля, г (0,67 моль) малеинового ангидрида и 212,9 г (0,33 моль) фтаS левого ангидрида, дают ток азота и в течение 1 ч поднимают температуру до 120С. При этой температуре дают выдержку 1ч, после чего температуру в реакторе в течение 4-6 ч поднимают до 200-220 0 и при этой температуре ведут процесс до получения продукта с кислотным числом 25-40 мг КОН/Г. Полученный продукт совмещают со стиролом из расчета получения смолы с содержанием стирола 30-33% (смола общего назначения типа ПН-1). Совмещение со стиролом и оценку эффективности действия различных стабилизирующих систем проводят по методикам, описанным в примере 1. Влияние различных стабилизирующих систем на стабильность полученных продуктов показано в табл.3. Т,а блица 3

0,02

То же

0,1

0,5

360

0,025

0,01

НМ ДФП

60

0,01

0,005 ГХ НМ

0,001

13

Конечный продукт (опыты 3-9, .табл.З) йредставляет собой прозрачную жидкость желтого цвета и имеет следующие показатели:

Плотность при 20 С, г/см

Условная вязкость по вискозиметру ВЗ-1 при ,0

183400114

Продолжение табл. 3

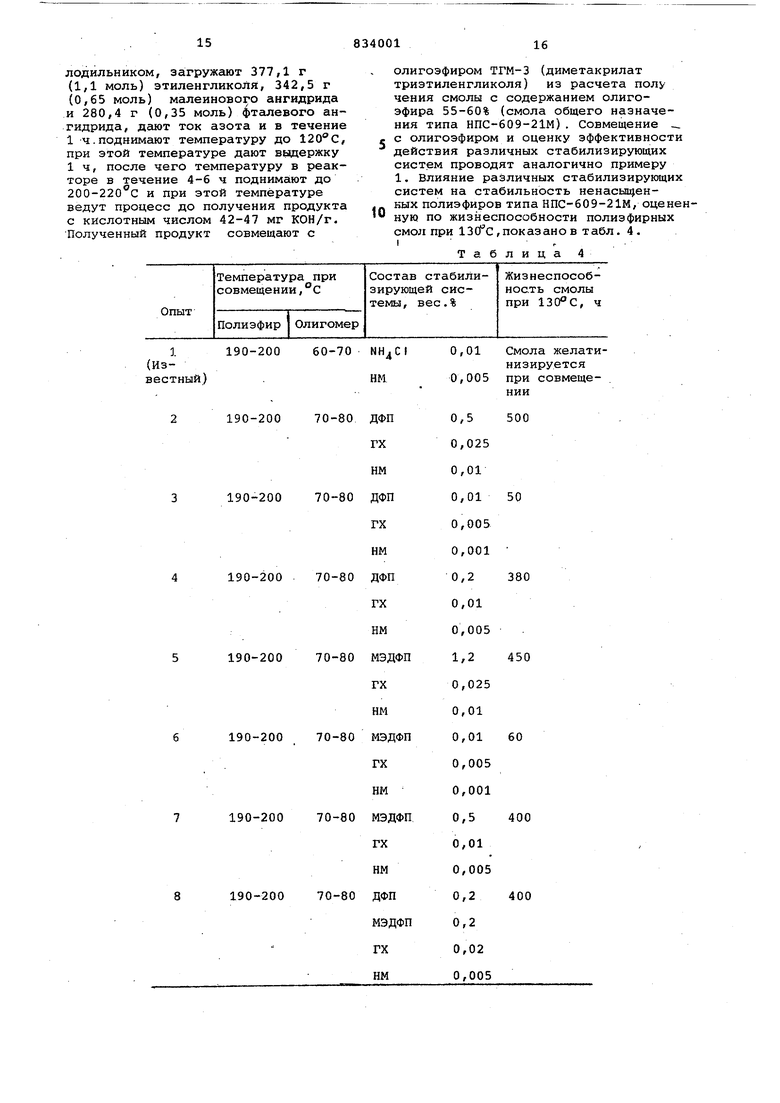

Содержание мономера,%30,2-32,2 Время желатинизации при 20с в присутствии 3% гидроперекиси изопропилбёнзола и 8% ускорителя ИК-1,мин 70-120 Пример 4.В реактор,снабенный мешалкой, термометром и холодильником, загружают 377,1 г (1,1 моль) этиленгликоля, 342,5 г (0,65 моль) малеинового ангидрида и 280,4 г (0,35 моль) 4 талевого ангидрида, дают ток азота и в течение 1 ч.поднимают температуру до 120С, при этой температуре дают выдержку 1 ч, после чего температуру в реакторе в течение 4-6 ч поднимают до 200-220 с и при этой температуре ведут процесс до получения продукта с кислотным числом 42-47 мг КОН/г. Полученный продукт совмещают с

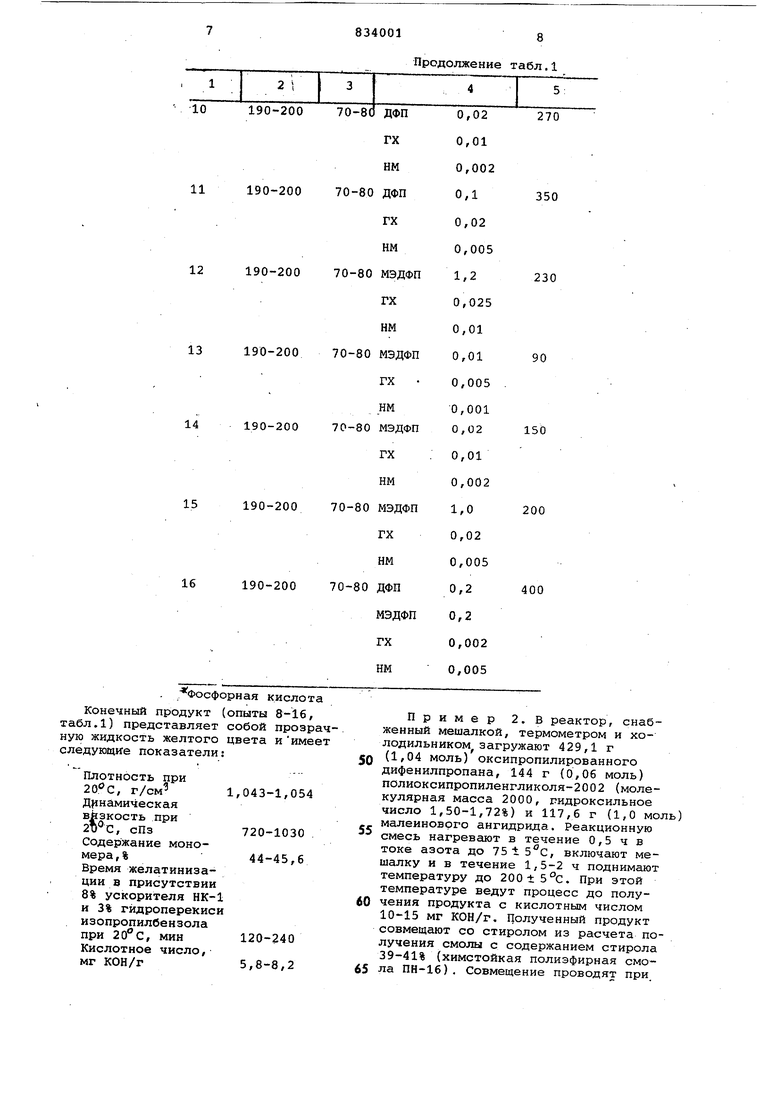

олигоэфиром ТГМ-3 (диметакрилат триэтиленгликоля) из расчета полу чения смолы с содержанием олигоэфира 55-60% (смола общего назначения типа НПС-609-21М). Совмещение с олигоэфиром и оценку эффективности действия различных стабилизирующих систем проводят аналогично примеру 1. Влияние различных стабилизирующих систем на стабильность ненасыщенных полиэфиров типа НПС-609-21М, оцененую по жизнеспособности полиэфирных

смол при 13 (f С, показано в табл. 4.

I , . Таблица 4

Конечный продукт {опыты 2-8, табл.4) представляет собой прозрачную жидкость зеленовато-коричневого цвета и имеет следукицив показатели :

Плотность при 20С, г/см

1,165-1,180

Условная вязкость по вискозиметру ВЗ-1 при 20С, с

22-35 Время желатинизации в присутствии 3% гидроперекиси изопропилбензола и 8% ускорителя НК-1

. при 20С5-18 ч

при 70°С15-30 мин

Пример 5. В реактор,снабженный мешалкой, термометром и холодильником, загружают 194 г (1,1 мол диэтиленгликоля, 102 г {0,45 моль) малеинового и 115,75 г (0,3 моль) метилтетрагидрофталевого ангидридов 85 г {0,25 моль) адипиновой кислоты

(Известный) 190-200

190-200

190-200

190-200

190-200

190-200

3,25 г {0,01 моль) меламина, дают ток азота и в течение 2 ч поднимают температуру до , затем в течение 1,5 ч температуру повышают до 195± 5°С и при этих услос ВИЯХ ведут процесс до получения

продукта с кислотным числом 25-20 мг КОН/Г. Полученный продукт совмещают с олигоэфиром МГФ-9 {диметакрилат бис-триэтиленгликоль-фталат) в весовом соотношении 1:4, в смесь после

0 совмещения добавляют ускоритель К-1 (раствор бис-н-бутилфталата кобальта в олигоэфире ТГМ-3 с содержанием активного кобальта 1,5%) в количестве 3% от веса смолы (полиэфирный

5 электроизоляционный компаунд типа КП-50). Совмещение с олигоэфиром и оценку эффективности действия различных стабилизирующих систем проводят аналогично примеру 1. -Влияние

0 различных стабилизирующих систем на стабильность ненасыщенных полиэфиров типа электроизоляционного компаунда КП-50, оцененную по жизнеспособности полиэфирных смол при , показано в табл.5.

5

Таблица 5

60-70

70-80

70-80

70-80

70-80

70-80

190-200

190-200

Конечный продукт (опыты 2-8, табл.5) представляет собой однорную прозрачную жидкость,не содещую посторонних включений и- име следующие показатели: Вязкость по вискозиметру ВЗ-4 при 20 ± 0,5С,С 120-160 Продолжительность просыхания в толстом слое при 125± ,мин 4-10 Продолжительность высыхания в тонком i слое при 125 ± 2°С,

мин3-8

Цементирующая способность, кг

при 20 ± 28-37 при 155 ± 2°С 20-32 Удельное объемное электрическое со- . противление, Ом-см-., . Загрузка

сырья

Нагрев, до рабочей температуры

Продолжение табл. 5

х.ь -L- -.- 4.10 -2,3-10 „ при 155± 2°С 7,,2 10 после 24 ч пребывания в атмосфере с относительной влажностью 95± 2% при

4,7- ,6- 20±2С

лектрическая

рочность, кВ/мм при 15-35°С

28-38 после 24 ч пребывания в атмосфере с относительной влажностью 95± 2%

при

25-34

Сравнительная характеристика продолжительности цикла производства различных марок ненасыщенных полиэфирных смол известным и предлагаемым способами приведена в табл.6.

Таблица

18

18

18

20

8

Поскольку при 130-140с несовмещенный ПН-15 представляет собой высоковязкую массу, слив производится при 160-180 0, после чего смола охлаждается до температуры не выше бО-с, измельчается и загружается в аппарат для совмещения со стиролом.

При совмещении полиэфира с мономерами предлагаемым способом продолжительность слива входит в общую продолжительность совмещения. Таким образом, предлагаемый способ получения ненасЬвденных полиэфирных смол с использованием в качестве стабилизирующей системы смеси дифенилолпропана и/или пропан -2,2 Г4-оксифенил-4-(оксипропоксифенил).а, гидрохинона и медных солей нафтеновых или жирных кислот ря да позволяет повысить стабиль ность полиэфирных смол, упростить технологию и сократить продолжитель ность процесса. Формула изобретения Способ получения ненасыщенных полиэфирных смол путем поликонденса ции многоатомных спиртов или производных многоатомных фенолов со смес ненасыщенных многоосновных кислот или/и их ангидридов при 150-250С с последующим взаимодействием полученной смолы с ненасыщенным моно(ол го)мером в присутствии стабилизирующей системы, о т л и 1 а ю щ и й

Продолжение табл. б

16

16

0,5

1,5

0,5

1,5

3,5

2,5 с я тем, что, с целью повышения стабильности полиэфирных смол, упрощения технологии и сокращения продолжительности процесса, в качестве ста;билизируквдей системы используют смесь дифенилолпройана и/или пропан-2,2 4-оксифенил-4-(оксипропоксифенил)|1а, гидрохинона и медных солей нафтеновых или жирных кислот ряда Со при следунвдем содержании кетлпонентов стабилизирующей системы по отношению к суммарнЬму количеству полиэфирной смолы и ненасыщенного мрно(олиго)мера, вес.%: 0,01-0,5 Дифенилолпоопан Пропан- 2 2 4-оксифенил-4-(оксипропоксифенш) j 0,01-1,2 , 0,005-0,025 . Гидрохинон Медные соли нафтеновых или жирных OiOOl-0,01 кислот f взаимодействие полиэфирной смолы jfi моно(олиго)мера проводят при 140200°С.

2383400124

Источники .информации,, 2. Патент США № 3036030, .принятые So внимание при экспертизе кл. 260-865, опублик, 1962.

Авторы

Даты

1981-05-30—Публикация

1979-07-10—Подача