1

Изобретение относится к технологии получения синтетических смол, в частности циклогексанонформальдегидных, и может быть использовано в химической промьшшенности, а смолы в лакокрасочной промьшшенности.

Известны способы получения циклогексанонформальдегидных смол поликонденсаций циклогексанона с формалином в присутствии щелочного катализатора LI ,2 .

Недостатками этих способов является низкая экономичность процесса из-за необходимости стадий многократной промывки смолы от щелочи.

Наиболее близким к предлагаемому по технологической сущности является способ получения циклогексанонфор- ,. мальдегидных смол поликонденсацией альдегидного компонента с кубовыми остатками ректификации циклогексанона и циклогексанола в производстве капролактама из циклогексана в присутствии кислотного катализатора.

Согласно этому способу в качестве альдегидного компонента применяют параформ, а в качестве катализатора - соляную кислоту СЗ.

Недостатками этого способа является применение агрессивной соляной кислоты, что приводит к коррозии оборудования и усложнению техноло,гии, а также высокая стоимость параформа и относительно низ|сие физикомеханические показатели смолы.

Цель изобретения - улучшение прочностных свойств и водостойкости изготовленных из смол пленок.

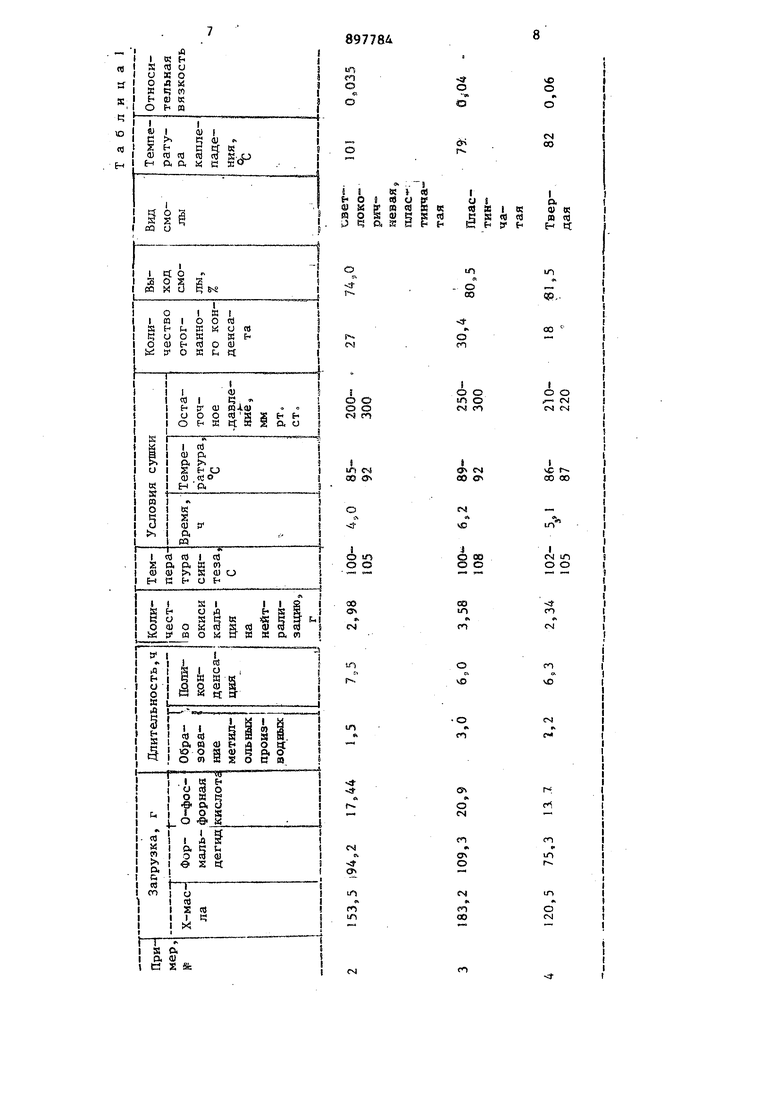

Эта цель достигается тем, что, в способе получения циклогексанонформальдегидных смол йолйконденсацией альдегидного компонента с кубовыми остатками ректификации циклогексанона и циклогексанола в производстве ; капролактам из циклогексана в присутствии кислотного, катализатора в качестве альдегидного компонента а1рименяют газообразный формальдегид при- его весовом отношении к кубовым остаткам от 1:1,6 до 1:1,68, а в качестве катализатора 6,997,4 вес. % от мономеров о-фосфорной кислоты, и полученную смолу нейтрализуют окисью кальция. Применяемые кубовые остатки рект фикации циклогексанола и циклогекса нола в производстве капролактама из циклогексанона (Х-масла) содержит, вес. %: 0,5-2,5 Циклогексанон 1,8-19,8 Циклогексанол 12,7-38,9 Дианон 33,06-58,20 Сложные эфиры Продукты полимеризации и поли11,3-21,94 конденсации 3,0-10,0 Адипат натрия Имеют следующие характеристики Плотность, г/см .При0,93-1,10 Вязкость, с по До 500 Кислотное число, мг КОН/Г1-13 Число омьшения, мг КОН/Г46-192 Йодное число, Nfr/r76-120 Технологический процесс получен циклогексанонформальдегидньпс смол включает: загрузку (Х-масла и о-фо форной кислоты 7% от суммарного ве са мономеров);образование метилоль производных при температуре 101- в течение 2-3 ч путем барбот жа газообразного формальдегида чер реакционную массу (весовое соотнош ние Х-масел и газообразного формал дегида 1:1-60-1,68); поликонденсацию метилольных производных при 10 108°С в течение 5,5-7 ч; нейтрализ цию избытка о-фосфорной кислоты окисью кальция (20% от веса кислоты) ; сушку смолы при остаточном да лении 200-300 мм рт.ст. и 85-92 С. Синтезированная смола- твердый или пластичный продукт, TeMHo-KopH чневого или вишневого цвета, раств римый в комплексных растворителях № 646 (включающий, %, бутилацетат этилцеллозоль : . В 8, ацетон 7, бут нол 10, этанол 15, толуол 50); № 6 (включающий, %:бутилацетат.50, эта нол 10, бутанол 20, толуол 20) ; Р-4 (включающий, %: бутилацетат 12 ацетон 26, толуол 62). Смопл тпрмопластична. Температура капле- падения 80-100 С. Смола совместима с глифталями, карбомидами, фенолформальдегидными и нитроцеллюлозными смолами. Пример 1, Для проведения процесса в трехгорлую колбу, обогреваемую масляной баней, загружают Х-масла (имеет состав, вес. %: циклогексан 0,7, Циклогексанол 12,1, дианон 26.,7, сложные эфиры 44,7. продукты полимеризации и поликонденаации 12,6, адипат натрия 3,2) 128,5 г из расчета 1,6-1,68 вес. ч. на 1 вес.ч формальдегида и о-фосфорную кислоту 14,6 г 7% к суммарному весу мономеров. Колба снабжена обратным холодильником, термометром и барботером, через который поступает газообразный формальдегид. Газообразный формальдегид образуется в двухгорлой колбе, обогреваемой масляной баней и соединенной с барботером колбы для синтеза, обогреваемой трубкой. Для получения газообразного формальдегида в двухгорлую колбу загружают 80,00 г параформа и 80,00 г парафина, после чего содержимое нагревают до 130-140°С. Температуру в реакционной колбе поддерживают в пределах 102-108 С. После окончания поступления расчетного количества гаэа (3 ч 10 мин), соединительную трубку, подающую фор-. мальдегид, перекрывают , и процесс продолжается при работающем обратном холодильнике (5 ч 50 мин). После окончания процесса поликонденсации, обратный холодильник заменяют на прямой, к смоле добавляют 2,5 г СаО и смолу высушивают под вакуумом при остаточном давлении 220-280 мм рт. ст. и 87-90С в течение 4,5 ч. Вид смолы - твердая, темно-корич невая, относительная вязкость смолы 0,048, температура каплепадения 86 С. На основе этой смолы приготовляют лак. К охлажденной до 50°С высущенной смоле (160,00 г) добавляют 160,00 г растворителя Р-4 и перемешив;1ют в течение I ч. Образовавшийся лак фильтруют для удаления Cn-((i . Примеры 2-4. Проводя г синтез по методике примера 1.

Условия проведения синтеза представлены в табл.I.

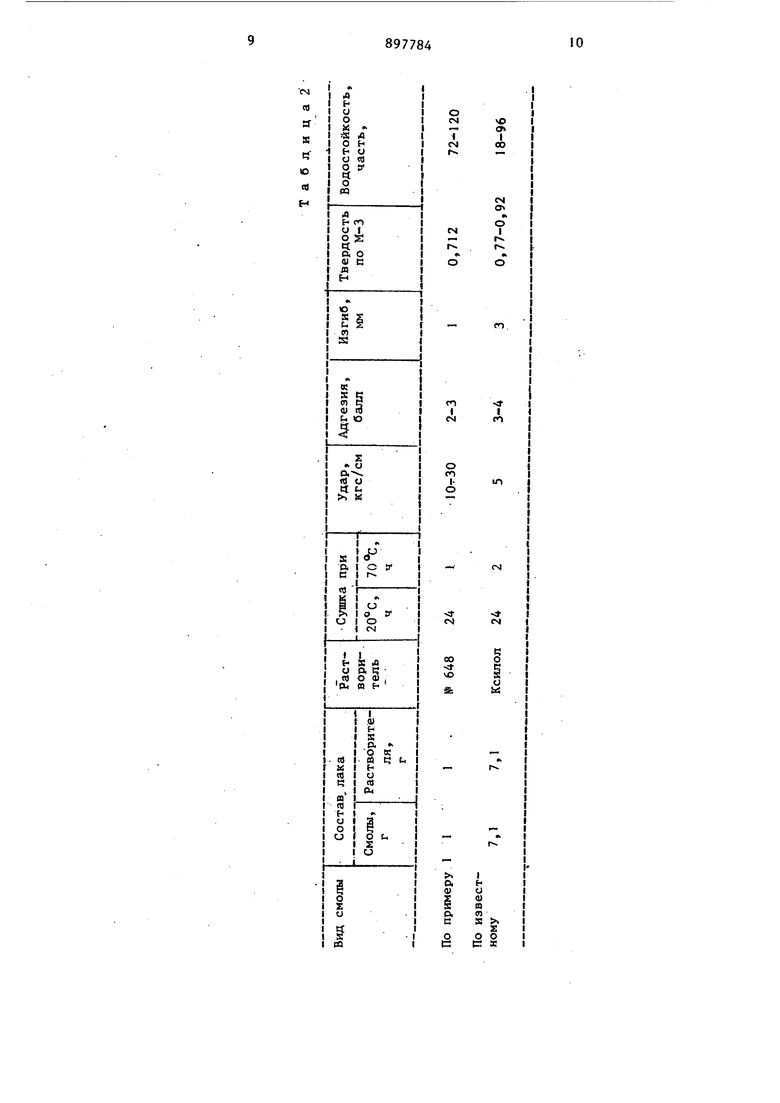

Практическая ценность получаемых смол подтверждается свойствами вых пленок на их основе, которые представлены в табл. 2.в сравнении с лаками, синтезированными ни основе Х-масел и параформа в присутствии соляной кислоты.

977846

Предложенный способ позволяет улучшить свойства покрытий на основе циклогексанонформальдегидных смол; заменить корродирукнций агент при син5 тезе; получить товары бытового назначения на основе отходов производств . ва капролактама; повысить техникоэкономические показатели капролак- тами.

о

и

о

ч о, к

«

vO

о

о

es

64

00

rs.

кt

I О,

сео

u i

e;

dt ж

К

V к

0)с

tfl 1 R S

.. . rt го (О i-i ь

н ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклогексанон-формальдегидной смолы | 1981 |

|

SU979385A1 |

| Способ получения циклогексаноформальдегидных смол | 1977 |

|

SU690029A1 |

| Способ получения циклогексаноновой смолы | 1980 |

|

SU943251A1 |

| Способ получения циклогексаноновыхСМОл | 1978 |

|

SU806694A1 |

| Способ получения циклогексанонформальдегидной смолы | 1984 |

|

SU1344758A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2100380C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1998 |

|

RU2165941C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОВОЙ СМОЛЫ | 2001 |

|

RU2197506C1 |

| Способ получения модифицированныхАлКидНыХ СМОл | 1978 |

|

SU821450A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДЛЯ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СКРЫТЫХ СЕЧЕНИЙ КУЗОВОВ АВТОМОБИЛЕЙ | 1997 |

|

RU2153515C2 |

ю

01

ф..

оо

о о

О о

-« rsl

о о CN(

CS го

ьп ем

о CS

vc t--.

00 ON

00 ON 00 OO

tM

А

tn

«3

О Л

tN LO

00 О о

о О о

OQ

ч fO

ю

го

m

(.

чО

CS

v

r-

f

СП

m r

ON О

о

fn

csl

00

o

Cf

oo

tN

0

f4

о

r

(

to

to

CM

о

CO

«Л

d

Cvl

CN

OO -

o

Й

fu

(U

m т

о о

с X 8 . Формула изобретения Способ получения циклогексанонформальдегидных смол поликонденсацией альдегидного компонента с кубовыми остатками ректификации цикло гексанона и циклогексанола в произво стве капролактама из диклогёксана в присутствии кислотного катализатора, отличающийся тем, что, с целью упрощения технологии и повьпиения экономичности процесса, а также улучшения прочностных свойст и водостойкости изготовленных из смол пленок, в качестве альдегидного компонента применяют газообразный формальдегид при его весовом отношении к кубовым остаткам от 1:1,6 до 111,68, а в качестве катализатора 6,99-7,4 вес. % от мономеров 12 о-фосфорной кислоты, и полученную смолу нейтрализуют окисью кальция. Источники информации, принятые во внимание при экспертизе 1.Лакокрасочные материалы. Сырье и полупродукты. Справочник. Под ред. И. П. Сапгира, М., Госхимиздат. 1961, с. 323. 2.Черная В. И..Михальков С. Я. К вопросу использования Х-масла для синтеза пленкообразующихся веществ. Сб. Химия и химическая технология.:. Синтез и исследования пленкообразуюЩих веществ и пигментов.. Ярославский политехнический институт, Ярославль, 1977. с. 22-26. 3.Авторское свидетельство СССР № 690029, кл. С 08 G 6/02, опублик. 05.10.79 (прототип).

Авторы

Даты

1982-01-15—Публикация

1979-12-12—Подача