1

Изобретение относится к области получения полиэфиров, используемых в частности для изготовления, эмальлаков. Эмаль-провода с использованием полиэфирных эмальлаков находят широкое применение в различных областях техники: в электрических машинах, трансформаторах, дроссельных катушках и т.д.

Известен способ получения полиэфиров, используемых для приготовления эмальлаков, путем нагревания смеси полиэтиленгликольглицеротерефталатной смолы с диглицидиланилином (2040% от веса смолы) при fijl .

Однако, этот способ не позволяет добиться равномерного распределения модифицирующего компонента по длине макромолекулы полиэфира и повысить его нагревостойкость.

Наиболее близким по технической сущности к описываемому изобретению является способ получения полиэфиров путем взаимодействия этиленгли коля, глицерина и диметилтерефталата при нагревании в присутствии катализаторов 2 .

Однако, известные полиэфиры не обеспечивают достаточно высокую нагревостойкость и стойкость к тепловому удару эмальлаков на их основе.

Целью изобретения является повышение нагревостойкости и стойкости, : К тепловому удару эмальлаков на осно-, ве полиэфиров.

Поставленная цель достигается тем, что в процессе получения полиэфиров путем взаимодействия этиленгликоля,

tb глицерина и диметилтерефталата при нагревании в присутствии катализаторов, в реакционную среду шврдят пирролидондикарбоновую кислоту общей формулы . .

15

о о

0н-в- г(

ЧЗООН

ноое

20

где R - алкйлен или арилен, ,в количестве 23-146 мол.% от диметилтерефталата., 25 Полиэфирные смолы получгиот поликонденсацией диметилтерефталата,этиленгликоля, глицерина и пирролидондикарбоновой кислоты при 180-210 С в течение 20-25 ч в присутствии ка30 тализаторов переэтерификации и поликонденсации/ например тетрабутоксититана, ацетата цинка. Конец реакции определяют по времени желирования образцасмолы весом 1 г при 2501 , 10,5°С, от 2 до 4 мин, предпочтительно 3-3,5 мин. При этом сод ержание свободных гидроксильных групп равно 6-10%.

Полученные полиэфиры используют для изготовления эмальлаков, которые готовят растворением смолы в смеси трикрезола с сольвент-нафта в соотношении 4:1 с добавлением 2,5% тетрабутоксититана от веса смолы для ее сшивания.

Пример 1. В колбу, снабженную мешалкой, термометром и прямым холодильником, загружают 97,0 (0,5 моль;) диметилтерефталата,19,87г (0,205 моль) глицерина, 32,86 г (0,53 моль) этиленгликоля, 48,53 г (0,115 моль) N,N-4,4-ди-(4-кapбoкcи-2-пиppoлидoн) -дифенилметана и расплавляют. К расплаву добавляют 0,8 г тётрабутоксититана и 0,2 г ацетата цинка. Постепенно повышают температуру до и выдерживают при этой температуре до окончания реакции. В процессе реакции отгоняется метанол и вода. Расплав охлаждают до и приливают 250 г крезола. После полного растворения смолы раст вор охлаждают до и постепенно вводят отдельно приготовленный раствор 3,7 г тётрабутоксититана в смеси 60 г крезола и 75 г сольвента. После фильтрации готовый лак используют дл эмалирования проводов. Свойства проводов представлены в табл. .1.

Пример 2. По методике, описанной в примере 1, проводят поликонденсацию 48,5 г (0,25 моль) диметилтерефталата, 19,27 г (0,205 моль) глицерина, 32,86 г (0,33 моль) этиленгликоля, 154,03 г (0,356 моль) N ,N - , -ди- (4-карбоксипирролидон) -дифенилметана, 0,5 г тётрабутоксититана и 0,25 г ацетата цинка. После завершения реакции расплав охлаждают до 120с и приливают 345 г крезола. К раствору смолы в .крезоле при 80с постепенно вводят отдельно приготовленный раствор 6 г тётрабутоксититана в 63 г крезола и 102 г сольвента. Полученный лак имеет сухой остаток 34% и вязкость по вискозиметру ВЗ-4 при 20с 6 с. Лак образует на металле эластичные, нагревостойкие покрьлтия.

Пример 3. По методике, описанной в примере 1, проводят поликонденсацию 97,0 г (0,5 моль) диметилтерефталата, 19,27 Г (0,205 моль) глицерина, 26,66 г (0,43 моль) эти.ленгликоля, 10,6 г (0,1 моль) диатиленгликоля, 48,53 г (0,115 моль)

N,N-4,4-ди-(4-карбоксипирролидон) -дифенилметана, 1,0 г тётрабутоксититана и 0,.3 г ацетата цинка. После завершения реакции расплав охлаждают до 120°С и приливают 250 г крезола. К раствору смолы в крезоле при постепенно добавляют отдельно приготовленный раствор 3,7 г тетрабутоксититана в смеси 60 г крезола и 75 г сольвента. После фильтрации получают эмальлак с содержанием сухой основы 33% и вязкостью по воронке ВЗ-4 при 20с 18 с. свойства проводов представлены в табл. 1.

Пример 4. По. методике, приведе.нной в примере 1, проводят поликонденсацшо 97,0 (0,5 моль) дшлетилтерефталата, 9,3 г (0,1 моль) глицерина, 27,4 (0,105 моль) тригидроксиэтилизоцианурата, 32,86 г (0,53 моль) этиленгликоля, 48,53 г (0,115 моль) N,N -4,4 -ди-(4-кapбoкcипиppoлидoн)-дифeнилмeтaнa, 1,0 г тётрабутоксититана и 0,3 г ацетата цинка.

Используя указанную в примере 1 методику, готовят эмальлак. Свойства эмальпроводов с изоляцией на основе приготовленного эмальлака приведены в табл. 1.

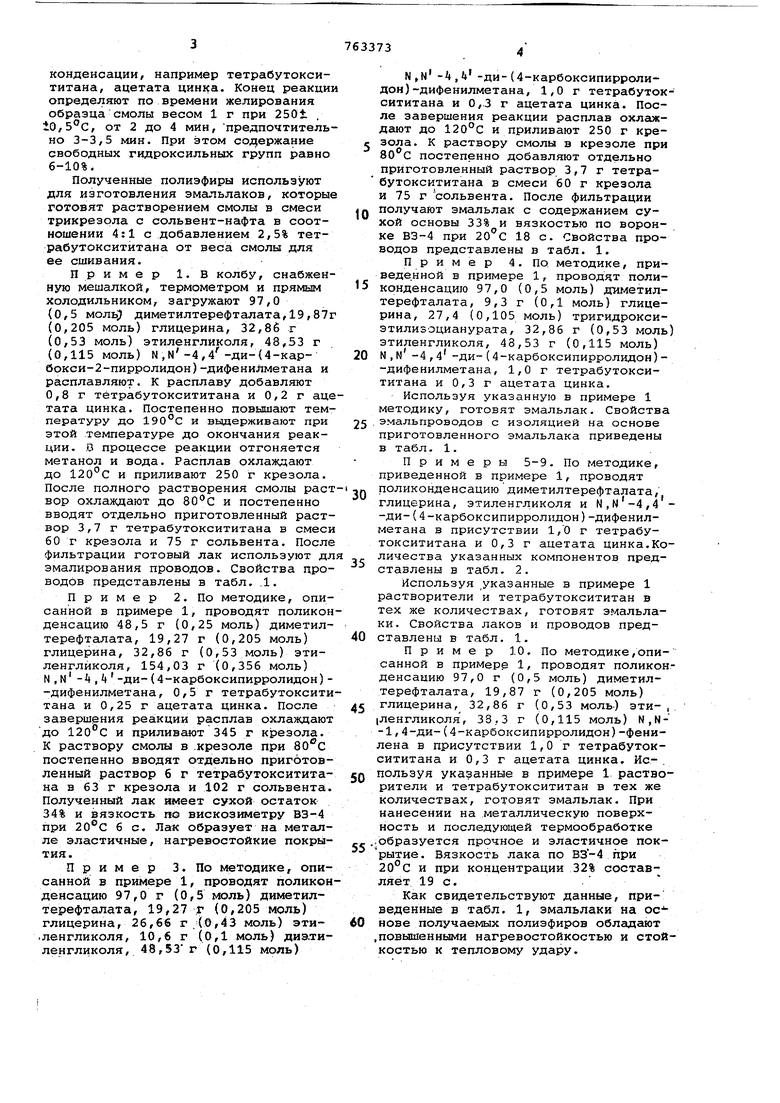

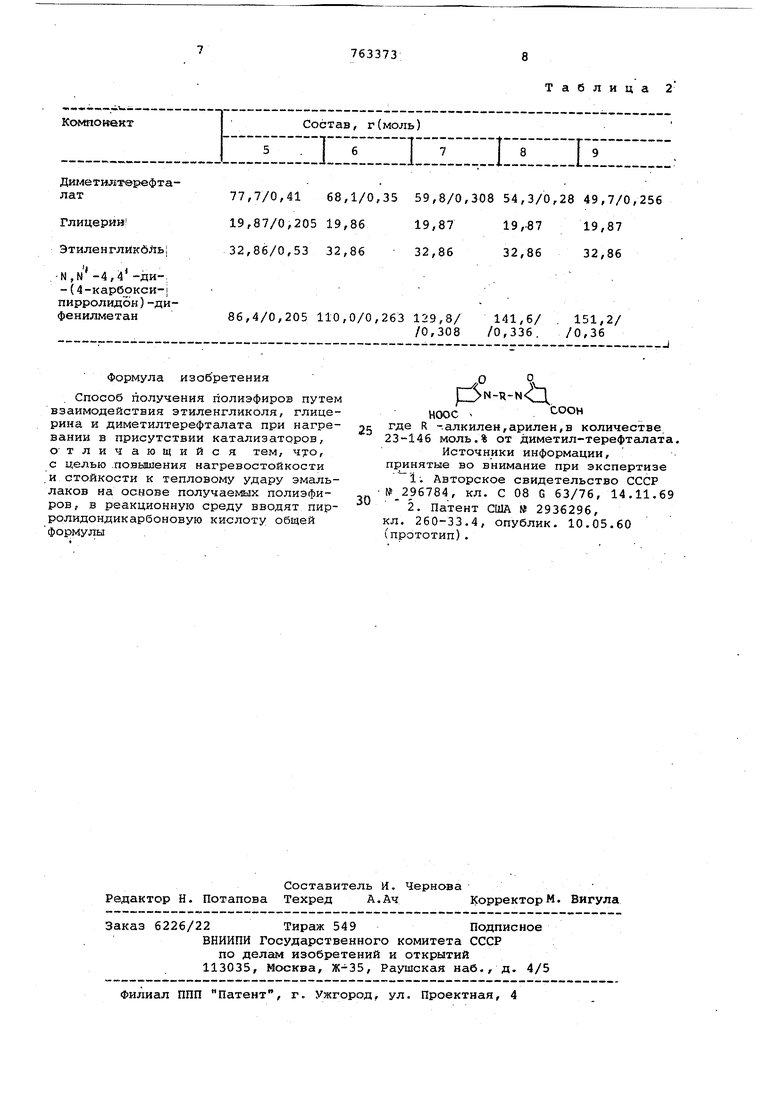

Примеры 5-9. По методике, приведенной в примере 1, проводят поликонденсацию диметилтерефталата, глицерина, этиленгликоля и N,N-4,4 -ди-(4-карбоксипирролндон)-дифенилметана в присутствии 1,0 г тётрабутоксититана и 0,3 г ацетата цинка.Количества указанных компонентов представлены в табл. 2.

Используя указанные в примере 1 растворители и тетрабутоксититан в тех же количествах, готовят эмальлаки. Свойства лаков и проводов представлены в табл. 1.

Пример 10. По методике,описанной в примере 1, проводят поликонденсацию 97,0 г (0,5 моль) диметилтерефталата, 19,87 г (0,205 моль) глицерина, 32,86 г (0,53 моль) эти-, (ленгликоля, 38.3 г (0,115 моль) N,N-1,4-ди-(4-карбоксипирролидон)-фенилена в присутствии 1,0 г тётрабутоксититана и 0,3 г ацетата цинка. Ис-. пользуя указанные в примере 1. растворители и тетрабутоксититан в тех же количествах, готовят эмальлак. При нанесении на металлическую поверхность и последующей термообработке образуется прочное и эластичное покрытие. Вязкость лака по ВЗ-4 при 20°С и при концентрации 32% составляет 19 с.

Как свидетельствуют данные, приведенные в табл. 1, эмальлаки на основе получаемых полиэфиров обладают повышенными нагревостойкостью и стойкостью к тепловому удару.

6

Таблица i

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОЙ ПОЛИЭФИРИМИДНОЙ СМОЛЫ | 1990 |

|

RU2021297C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОЙ ПОЛИЭФИРИМИДНОЙ СМОЛЫ | 1982 |

|

SU1086764A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ЛАКА | 1994 |

|

RU2071613C1 |

| СРЕДСТВО ПОКРЫТИЯ ПРОВОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2174993C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК ДЛЯ ЭМАЛИРОВАНИЯ ПРОВОДОВ | 2004 |

|

RU2276818C1 |

| Способ получения ненасышенных полиэфиримидов | 1973 |

|

SU614121A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПОЛИУРЕТАНОВЫЙ СОСТАВ ДЛЯ НАНЕСЕНИЯ НА ЭЛЕКТРИЧЕСКИЙ ПРОВОДНИК | 1994 |

|

RU2057378C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК | 1994 |

|

RU2066887C1 |

| Способ получения лаковой смолы для изоляции проводов | 1974 |

|

SU582769A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИЭФИРОВ | 1973 |

|

SU407452A1 |

30-33 33

210-400 13 Темпера- тура печи.. 320-350 320°С . 350 Скорость эмалирования, 4,16 4,16 4,70 4,16 м/мин Толщина изоля0,05- 0,05ции, мм 0,055 0,055

Эластичность , кратность диаметру: в исходномсостоянии

после 24 ч,пр Тепловой удар, 1 ч при 200С,кратность диаметру 8-10 Механическая прочность, число двойных движков, груз 580г, игла$&0,4 мм 55 55 63 Пробивное напряже6,0 6,0 6,0 5, ние, кВ 6,0

32 32 32 33 33

31

11 21 17 29 24

37 3203600,050,055 2 5 60 36 320- 320- 320- 320- 320360 360 360 360 360 4,16 4,16 4,16 4,16 4,16 0,05- 0,05- 0,05- 0,05- 0,050,055 0,055 0,055 0,055 0,055 Диметилтерефта77,7/0,41 68,1/0,35 лат 19,87/0,205 19,86 Глицери 32,86/0,53 32,86 Этиленглйкбйь I N,N-4,4 -ДИ-: -(4-карбрксипирролидон)-ди86,4/0,205 110,0/0,263 фенилметан

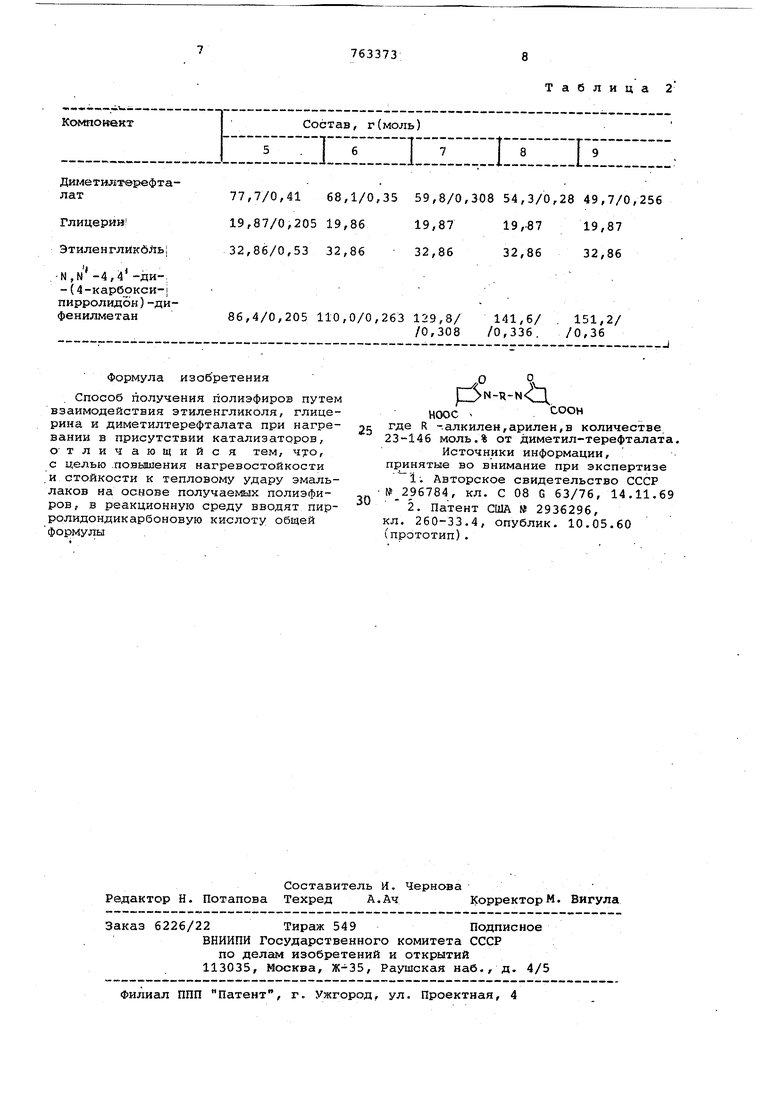

Формула изобретения

Способ получения полиэфиров путем взаимодействия этиленгликоля, глицерина и диметилтерефталата при нагревании в присутствии катализаторов, отличающийся тем, что, с целью .повышения нагревостойкости .и стойкости к тепловому удару эмальлаков на основе получаемых полиэфиров, в реакционную среду вводят пирролидондикарбоновую кислоту общей формулы

Таблица 2

pS°N-.-N

СООН

ноос

где R алкилен,арилен,Б количестве 23-146 моль.% от диметил-терефталата.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-09-15—Публикация

1974-12-31—Подача