1

Изобретение относится к аппаратам для переработки сырья в жидком теплоносителе и может быть использовано в химической промышленности для получения водорода и окиси углерода из угля, жидких и газообразных углеводородов, в частности для паровой конверсии углеводородов.

Известен аппарат для переработки 10 углеводородного сырья в жидком теплоносителе, содержащий корпус с патрубками ввода углеводородного сырья и вывода полученных газов конверсии, размещенные в корпусе вертикальные 15 перегородки, разделяющие корпус на вертикальные трубные - реакционную и нагревательную зоны, топку (одну или несколько) для предварительного сжигания топлива, размещенную непос- 20 редственно под нагревательной зоной. Все элементы аппарата, соприкасающиеся с жидким теплоносителем, выполнены из огнеупора Ш.

Такой аппарат может работать при 25 температурах ниже 1000 С, так как при более высоких температурах начинается химическое взаимодействие огнеупоров с теплоносителем/ продуктами сгорания и переработки углеводе- 30

родного сырья. Выход водорода и окиси углерода при этих температурах невелик (20-40%). Кроме того, при выполнении зон нагрева в виде вертикошьной трубы возникают мощные пульсации газожидкостного потока, при которых жидкий теплоноситель затекает внутрь топки (или топок) и даже горелок , вызывая забивание горелок и срлв работы топок. Циркуляция теплоносителя при этом резко ухудшается либо может прекратиться совсем.

Наиболее близким к предлагаемому является аппарат для переработки углеводородного сырья в жидком теплоносителе/ содержащий корпус с пат-i, рубками ввода углеводородного сырья и вывода полученных газов.переработки, размещенные в корпусе - верх-. нюю и нижнюю перегородки, разделяющие корпус на реакционную и нагревательную зоны, топкур трубу (или трубыГ для подвода продуктов сгорания, подсоединенную к нижней части стенки корпуса в нагревательной зоне, сопла на трубе (или трубах) для подачи продуктов сгорания под слой теплоносителя 12.

Этот аппарат имеет два существенных недостатка.

Известный аппарат не может рабо.тать при температурах выше 1000°С, так как невозможно выполнить распределение более высоконагретых продуктов сгорания через сопла под слой теплоносителя (привыполнении из стали сопла могут расплавиться или сгореть, при выполнении из огнеупора - раствориться в теплоносителе, при выполнении из-графита - прогазифицироваться, при выполнении водо- . охлаждаемыми - забиться застывшим , теплоносителем). Вследствие проведения процесса при низких температурах (800-1000 С) низок выход целевых продуктов - водорода и окиси углерода.

Подача раскаленных продуктов сгорния под слой: жидкого теплоносителя, имеющего при рабочих температурах повышенную вязкость и поверхностное напряжение и градиент температур, вызывает вспенивание, пульсации и брызгоунос, что не дает возможности обеспечить надежную циркуляцию теплоносителя ,

Целью изобретения является повы.шение выхода газов переработки за счет проведения процесса при 12001400 С и обеспечения надежной циркуляции теплоносителя между реакционной и нагревательной зЪвами,,

Для достижения указанной цели выходное отверстие трубы-для подвода продуктов сгорания расположено в стеке корпуса, стенка корпуса выше места присоединения трубы выполнена с наклоном внутрь корпуса и нижняя перегородка расположена под углом к днищу.

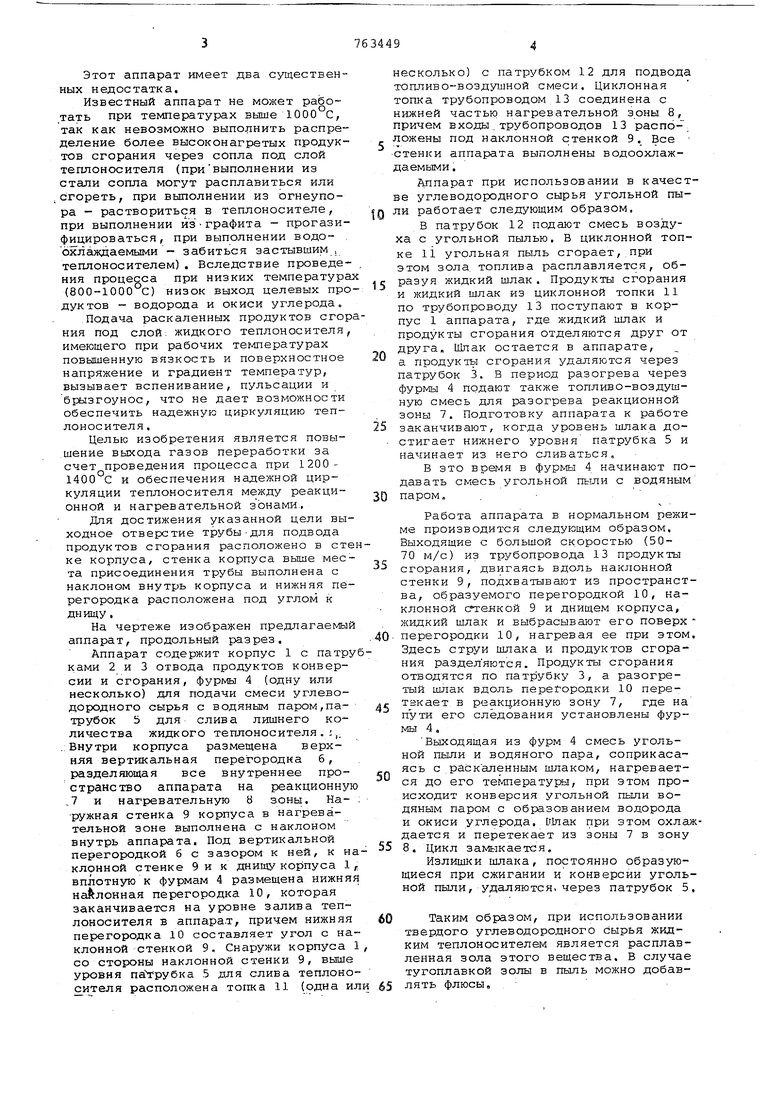

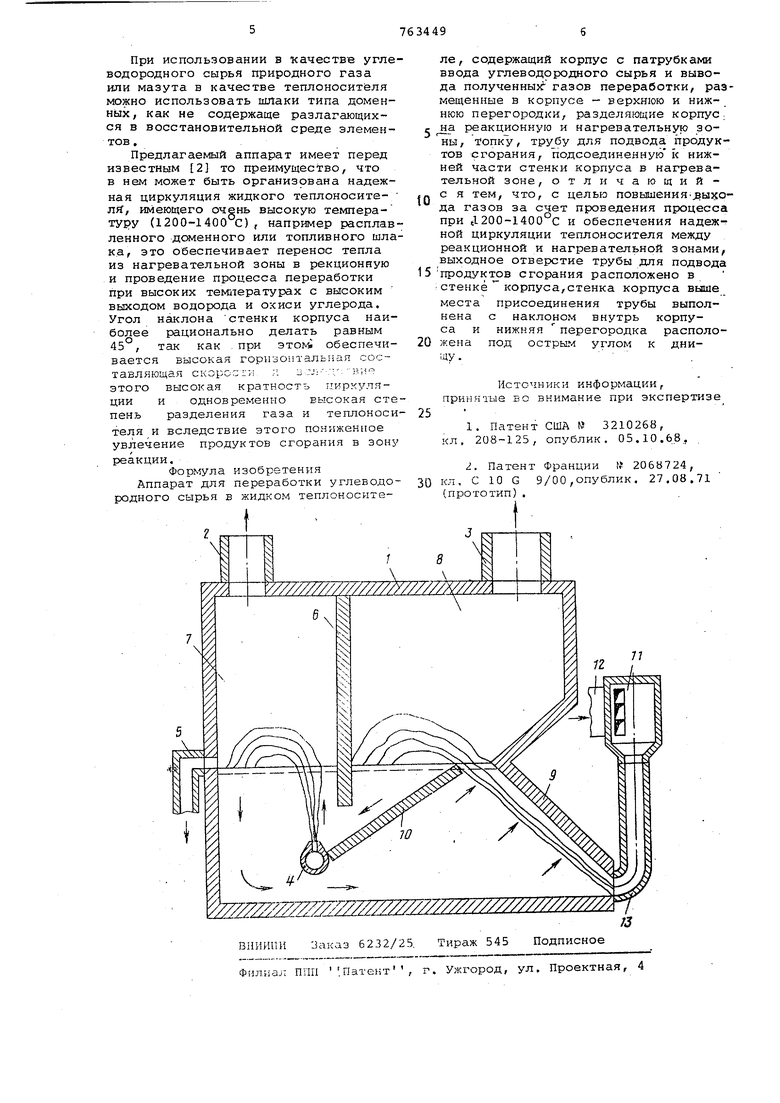

На чертеже изображен предлагаемый аппарат, продольный разрез.

Аппарат содержит корпус 1 с патруками 2 и 3 отвода продуктов конверсии и сгорания, фурмы 4 (одну или несколько) для подачи смеси углеводородного сырья с водяным паром,патрубок 5 для слива лишнего количества жидкого теплоносителя.;,. .: Внутри корпуса размещена верхняя вертикальная перегородна 6, Е азделяющая все внутреннее пространство аппарата на реакционную .7 и нагревательную b зоны. Наружная стенка 9 корпуса в нагревательной зоне выполнена с наклоном внутрь аппарата. Под вертикальной перегородкой 6 с зазором к ней, к наклонной стенке 9и к днищу корпуса 1, вплотную к фурмам 4 размещена нижняя наклонная перегородка 10, которая заканчивается на уровне залива теплоносителя в аппара.т, причем нижняя перегородка 10 составляет угол с наклонной стенкой 9. Снаружи корпуса 1 со стороны наклонной стенки 9, выше уровня naYpy6Ka 5 для слива теплоносителя расположена топка 11 (одна ил

несколько) с патрубком 12 для подвода топливо-воздутиной смеси. Циклонная топка трубопроводом 13 соединена с нижней частью нагревательной зоны 8, причем входы . трубопроводов 13 распо- ложены под наклонной стенкой 9, Все стенки аппарата выполнены водоохлаждаемыми.

Аппарат при использовании в качестве углеводородного сырья угольной пыQ ли работает следующим образом.

В патрубок 12 подают смесь воздуха с угольной пылью. В циклонной топке ii угольная пыль сгорает,.при этом зола, топлива расплавляется, обг разуя жидкий шлак. Продукты сгорания и жидкий шлак из циклонной топки 11 по трубопроводу 13 поступают в корпус 1 аппарата, где жидкий шлак и продукты сгорания отделяются друг от - друга, Щлак остается в аппарате,

а продукта сгорания удаляются через патрубок 3. В период разогрева через фурмы 4 подают также топливо-воздушную смесь для разогрева реакционной зоны 7. Подготовку аппарата к работе 5 заканчивают, когда уровень шлака до стигает нижнего уровня патрубка 5 и начинает из него сливаться,

В это время в фурмы 4 начинают подавать смесь угольной пыли с водяным 0 паром„

Работа аппарата в нормальном режиме производится следующим образом. Выходящие с большой скоростью (5070 м/с) из трубопровода 13 продукты

5 сгорания, двигаясь вдоль наклонной

стенки 9, подхватывают из пространства, образуемого перегородкой 10, наклонной с геккой 9 и днищем корпуса, жидкий шлак и выбрасывают его поверх

0- перегородки 10, нагревая ее при этом. Здесь струи шлака и продуктов сгорания разделяются. Продукты сгорания отводятся по патрубку 3, а разогретый шлак вдоль перегородки 10 перес тэкает в реакционную зону 7, где на пути его следования установлены фурмы 4.

Выходящая из фурм 4 смесь угольной пыли и водяного пара, соприкасаясь с раскаленным шлаком, нагревается до его температура, при этом происходит конверсия угольной пыли водяным паром с образованием водорода и окиси углерода. DlnaK при этом охлаждается и перетекает из зоны 7 в зону

5 8. Цикл замыкается.

Излишки шлака, постоянно образующиеся при сжигании и конверсии угольной пыли, удаляются-через патрубок 5,

0Таким образом, при использовании

твердого углеводородного сырья жидким теплоносителем является расплавленная зола этого вещества, В случае тугоплавкой золы в пыль можно добав5 лять флюсы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для переработки углеводородного сырья в жидком теплоносителе | 1990 |

|

SU1758068A1 |

| Аппарат для пиролиза углеводородного сырья в жидком теплоносителе | 1971 |

|

SU462382A1 |

| АППАРАТ ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1972 |

|

SU325984A1 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ В ЖИДКОМ ПРОМЕЖУТОЧНОМ РАСПЛАВЛЕННОМ ТЕПЛОНОСИТЕЛЕ | 1999 |

|

RU2174142C2 |

| Установка для пиролиза углеводородов в жидком теплоносителе | 1990 |

|

SU1818335A1 |

| Установка для переработки углеводородного сырья в жидком теплоносителе | 1990 |

|

SU1818334A1 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2005 |

|

RU2299911C1 |

| ПИРОЛИЗЕР ДЛЯ ПЫЛЕВИДНОГО УГЛЯ | 2007 |

|

RU2349623C1 |

Авторы

Даты

1980-09-15—Публикация

1977-04-25—Подача