Изобретение относится к аппаратам для получения водорода и окиси углерода из угля, жидких и газообразных углеводородов в высокотемпературном жидком теплоносителе и может быть использовано в химической промышленности.

Цель изобретения - повышение производительности за счет улучшения циркуляции теплоносителя между реакционной и нагревательной зонами.

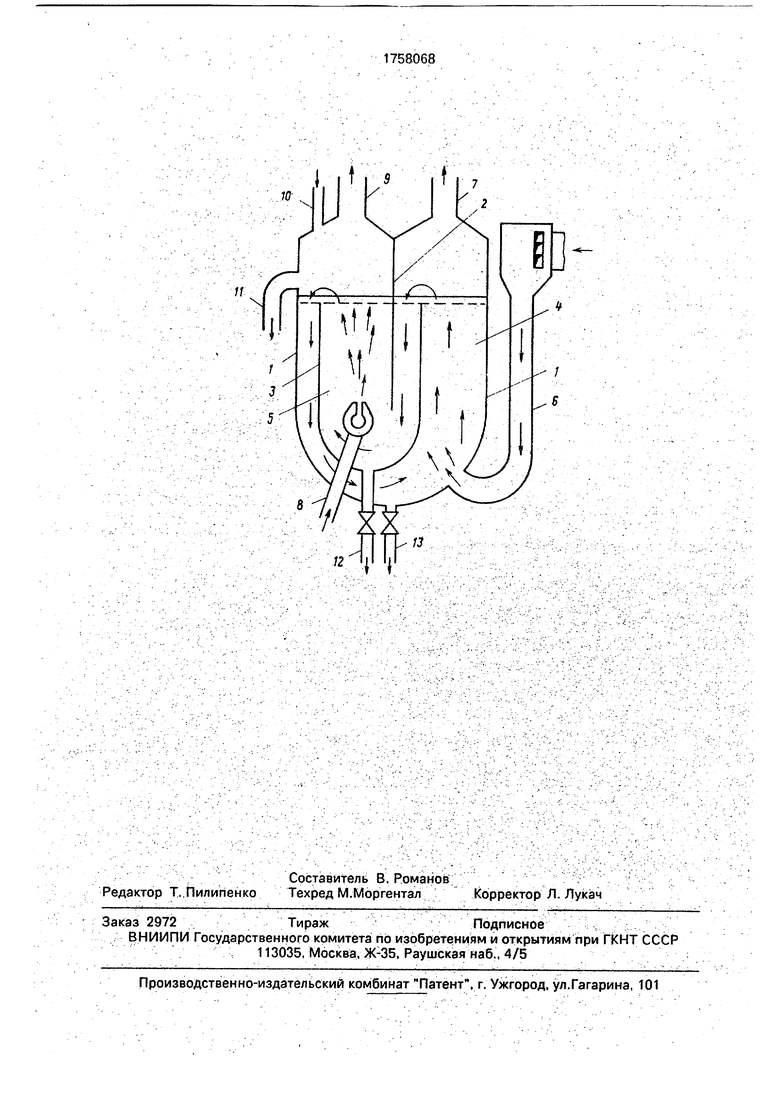

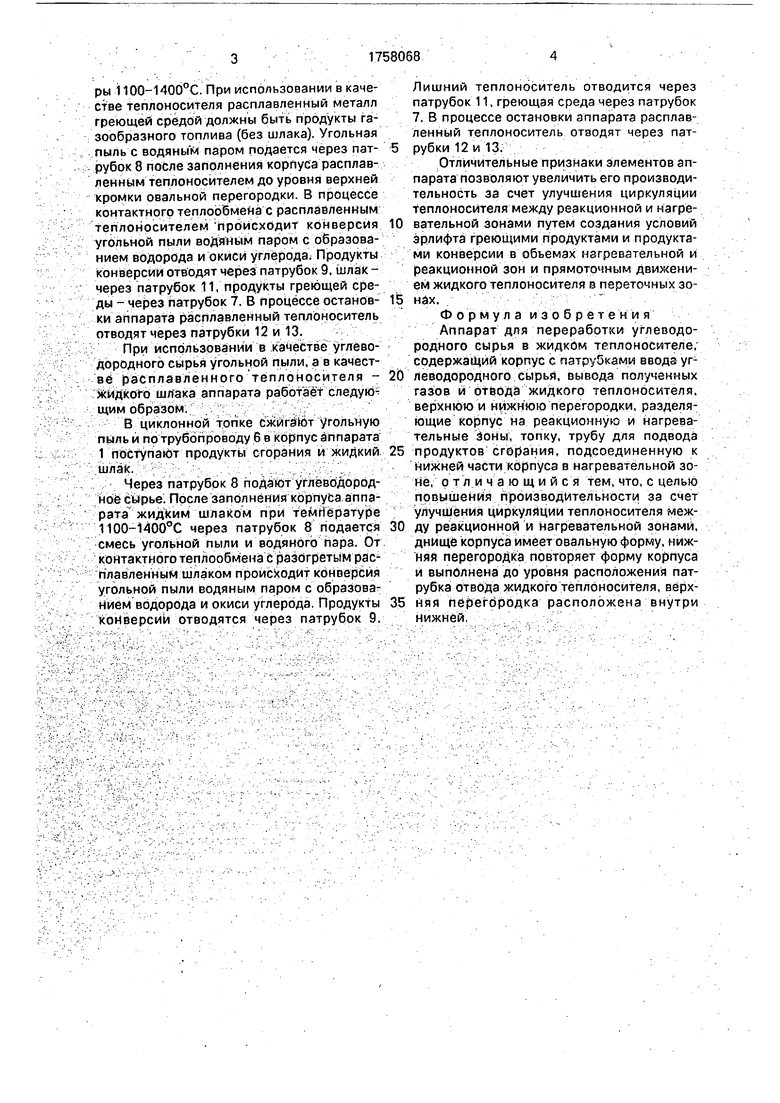

На чертеже представлена схема предлагаемого аппарата.

Аппарат содержит корпус 1 с вертикальной внутренней 2 и овальной 3 перегородками, разделяющими корпус на нагревательную 4 и реакционную 5 зоны. Нижняя часть нагревательной зоны снабжена трубопроводом 6 подвода греющей среды с циклонной топкой, верхняя часть имеет патрубок 7 отвода греющей среды. Реакционная зона снабжена патрубком 8 с фурмами для подачи смеси углеводородного сырья с водяным паром, патрубком 9 отвода продуктов конверсии, патрубком 10 ввода

расплавленного тепло носителя, патрубком 11 отвода лишнего теплоносителя и кокса, расположенного выше верхней кромки овальной перегородки. Нижняя часть овальной перегородки и днище корпуса снабжены соответственно патрубками 12 и 13 слива расплавленного теплоносителя. Все стенки аппарата выполнены водоох- лаждаемыми.

В качестве расплавленного теплоносителя в предлагаемом аппарате могут быть использованы шлаки типа доменных, жидкие металлы, ситаллы, расплавы солей.

В качестве углеводородного сырья природный газ, мазут, угольная пыль.

При использовании в качестве углеводородного сырья угольной пыли, а в качестве теплоносителя - металла аппарат работает следующим образом.

Корпус аппарата через патрубок 10 заполняется разогретым жидким металлом, при этом через патрубки 8 и 6 подаются углеводородное сырье и греющая среда, разогревающая теплоноситель до температу(Л

С

-ч ел

00

о о

00

ры 1100-1400°С При использовании в качестве теплоносителя расплавленный металл греющей средой должны быть продукты газообразного топлива (без шлака). Угольная пыль с водяным паром подается через пат- рубок 8 после заполнения корпуса расплавленным теплоносителем до уровня верхней кромки овальной перегородки В процессе контактного теплообмена с расплавленным теплоносителем происходит конверсия угольной пыли водяным паром с образованием водорода и окиси углерода. Продукты конверсии отводят через патрубок 9, шлак - через патрубок 11, продукты греющей среды - через патрубок 7. В процессе останов- ки аппарата расплавленный теплоноситель отводят через патрубки 12 и 13.

При использовании в качестве углеводородного сырья угольной пыли, а в качестве расплавленного теплоносителя - жидкого шлака аппарата работает следующим образом

В циклонной топке сжигают угольную пыль и по трубопроводу 6 в корпус аппарата 1 поступают продукты сгорания и жидкий шлак

Через патрубок 8 подают углеводородное сырье. После заполнения корпуса аппарата жидким шлаком при температуре 1100-1400°С через патрубок 8 подается смесь угольной пыли и водяного пара. От контактного теплообмена с разогретым расплавленным шлаком происходит конверсия угольной пыли водяным паром с образованием водорода и окиси углерода Продукты хонверсии отводятся через патрубок 9.

Лишний теплоноситель отводится через патрубок 11, греющая среда через патрубок 7. В процессе остановки аппарата расплавленный теплоноситель отводят через патрубки 12 и 13.

Отличительные признаки элементов аппарата позволяют увеличить его производительность за счет улучшения циркуляции теплоносителя между реакционной и нагревательной зонами путем создания условий эрлифта греющими продуктами и продуктами конверсии в объемах нагревательной и реакционной зон и прямоточным движением жидкого теплоносителя в переточных зонах.

Формула изобретения Аппарат для переработки углеводородного сырья в жидком теплоносителе, содержащий корпус с патрубками ввода углеводородного сырьй, вывода полученных газов и отвода жидкого теплоносителя, верхнюю и нижнюю перегородки, разделяющие корпус на реакционную и нагревательные Зоны, топку, трубу для подвода продуктов сгорания, подсоединенную к нижней части корпуса в нагревательной зоне, отличающийся тем, что, с целью повышения производительности за счет улучшения циркуляции теплоносителя между реакционной и нагревательной зонами, днище корпуса имеет овальную форму, нижняя перегородка повторяет форму корпуса и выполнена до уровня расположения патрубка отвода жидкого теплоносителя, верхняя перегородка расположена внутри нижней

10

I. it I 5

/2 i|M|

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для переработки углеводородного сырья в жидком теплоносителе | 1977 |

|

SU763449A1 |

| Установка для переработки углеводородного сырья в жидком теплоносителе | 1990 |

|

SU1818334A1 |

| Способ получения непредельных углеводородов | 1990 |

|

SU1726494A1 |

| Аппарат для пиролиза углеводородного сырья | 1990 |

|

SU1765166A1 |

| Установка для пиролиза углеводородов в жидком теплоносителе | 1990 |

|

SU1818335A1 |

| Устройство для пиролиза углеводородного сырья в жидком теплоносителе | 1990 |

|

SU1758069A1 |

| ПИРОЛИЗЕР ДЛЯ ПЫЛЕВИДНОГО УГЛЯ | 2007 |

|

RU2349623C1 |

| Устройство для разложения углеводородов в жидком теплоносителе | 1991 |

|

SU1819907A1 |

| Способ переработки углеводородного сырья | 1991 |

|

SU1766942A1 |

| АППАРАТ ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1972 |

|

SU325984A1 |

Использование: изобретение относится к устройствам для получения водорода и окиси углерода из твердого, жидкого и газообразного топлив в высокотемпературном теплоносителе. Сущность изобретения: аппарат содержит корпус 1 с патрубками ввода углеводородного сырья 8, вывода полученных газов 9 и отвода жидкого теплоносителя 12, топку с трубой для подвода продуктов сгорания 6. Корпус на реакционную и нагревательную зоны делят двеЪере- городки: верхняя 2 и нижняя 3. Нижняя перегородка 3 повторяет овальную форму корпуса и выполнена до уровня расположения патрубка отвода жидкого теплоносителя 11, Верхняя перегородка 2 расположена внутри нижней. 1 ил.

| Аппарат для переработки углеводородного сырья в жидком теплоносителе | 1977 |

|

SU763449A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-08-30—Публикация

1990-01-08—Подача