,. : t Изобретение относится к области получения хлористого магния, пригоя ного для использования в процессах получения металлического магния злектролизОм расплава, в частности к способам обезвоживания тидратиро- ванного хлористого магния. Известен способ обезвоживания гид ратированного хлористого магния путем распыления его расплава с после дующим, охлаждением в газообразной или жидкой среде 1 Недостатками известного способа являются малый размер получаемых частиц (4eнee 15 мкм) и значительны потери продукта в виде пыли, доходящие ДР 20%. С Целью устранения указанных недостатков предлагается подвергать распылению расплавленный хлористый магний с содержанием 3,8-6,2 моля, НйО на 1 моль MgCIj при J18-195C.. и полученные после охлаждения грану лы подвергать дальнейшему обезвоживанию, в две стадии: на первой стади до содержания 2,0-2,8 моля, на моль MgCIa с использованием реально го газа, например воздуха, и на вто рой стадии окончательно удаляют вод с использованием газообразного хлор стото водорода. Предлагаемый спосрб позволяет получить гранулы раз мером 0,15-3 мм, преимущественно 0,5-2 мм, исходя из гидратированного хлористого магния с содержанием 4,0-4,7 моля HgO на 1 моль MgCIj, и размеров 2-6 мм, преиг- ущественно 4-г6 мм, исходя из падратированного хлористого магния с содержанием 4,8-5,8 моля на 1 моль MgCIj. При этом потери продукта составляют менее 0,5 вес, % Сущность предлагаемого способа заключается в следующем, Тетрагидрат хлористого магния в виде ргюплава распыляют гфи для получения гранул размеров 0,5-2 мм. Температура -гранулированного продукта составляет , отношение потока охлаждёиощего воздуха к скорости потока в сопле 20 нмукг гранул, температура подаваемого охлеокдающего воздуха на дне граннуляционной колонны составляет , относительная влажность 40%, температура на выходе , Потери влаги в колонне составляют менее 0,1 моля на 1 моль Mgcii,

При получении гранул размером около 5 NtM испдльзовать cymity распыленй- ем в центрифуге или через сито при давлении от,нескольких миллиметров до 300 мм рт, ст. Размер гранул составляет обычно удвоенный диаметр отверстия,

Гранулы размером 4-6 мм мрагут . быть получены, например, в 25-метровой колонне, причем высота последней зависит от скорости и температура охлаждающего газа. Для получения гранул размером более 6 мм необходимо испольэо аать колонны большей высота, Жпрймер 50-метровые. При получении таких крупных гранул целесообразно вводить затравочные кристалла, например, путем вдува ния в камеру гранулирования. Количество затравки составляет порядка 10 вес.%.. ..

При получении гранул размером 0,52,0 мм при охлаждении воздухом целесообразно использовать давление 200600 Мм рт, ст. При этом отверстия сопел должны быть значительно больше размера получаемых гранул.

Во всех случаях температуру расплава регулируют таким образом, чтобы она была неьшого выше, примерно на , температуры затвердевания, , Необходимая температура зависит от содержания влаги в расплаве.

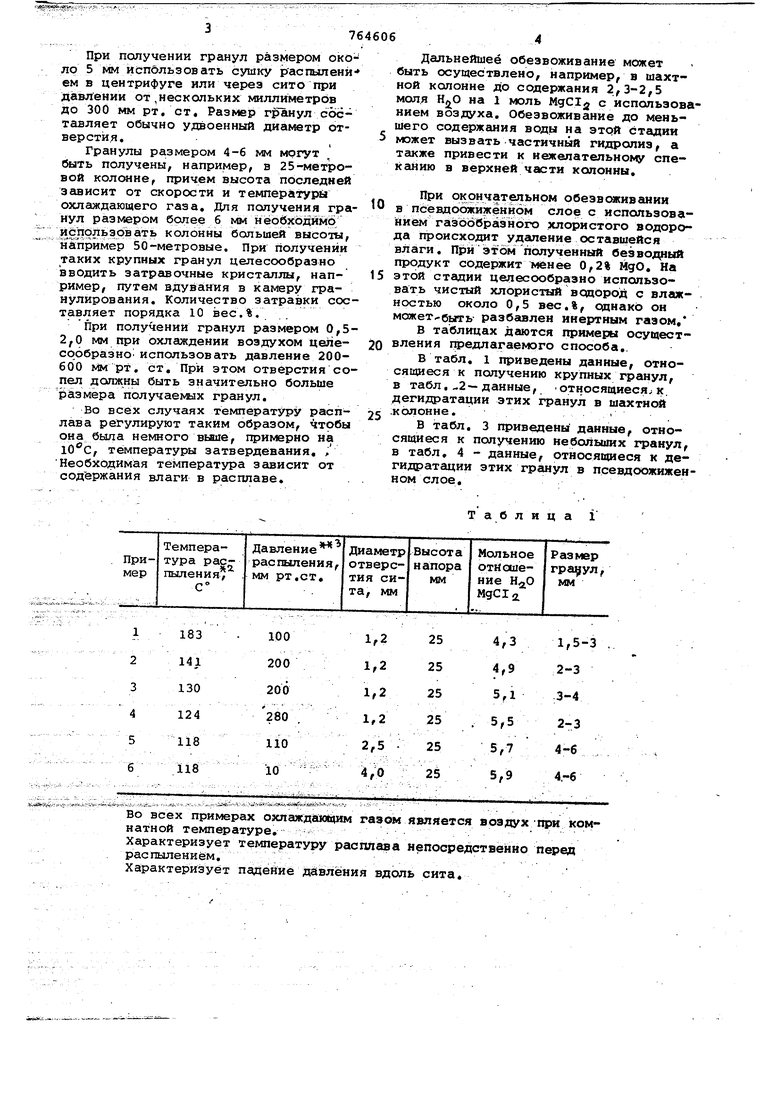

Дальнейшее обезвоживание может быть осуществлено, например, в шахтной колоине до содержания 2,3-2,5 моля Н,О на 1 моль MgCI с использованием воздуха. Обезвоживание до меньшего содержания воды на этой стадии 5 может вызвать частичный гидролиз, а также привести к нежелательному спеканию в верхней части колонны.

При окончательном обезвоживании в псёвдоожиженном слое с использованием газообразного хлористого водорода происходат удгшение оставшейся влаги. При этом полученный безводный продукт содержит менее 0,2% МдО, На

5 этой стадии целесообразно использовать чистый хлористый водород с влажностью около 0,5 вес,%, однако он может быть- разбгшлен инертным газом, В таблицах даются примеры осуществления щэедлагаемого способа,.

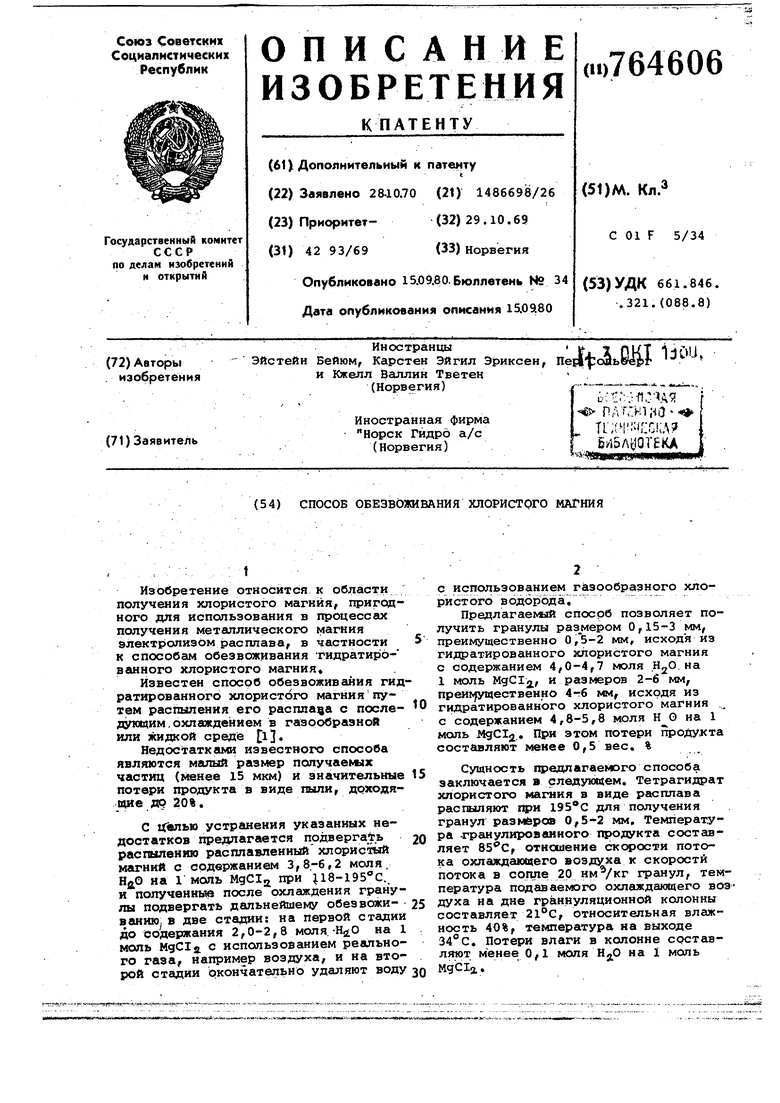

В табл, 1 приведены данные, относящиеся к получению крупных гранул, в табл,-2-данные, относящиеся к. дегидратации этих гранул в шахтной .колонне,

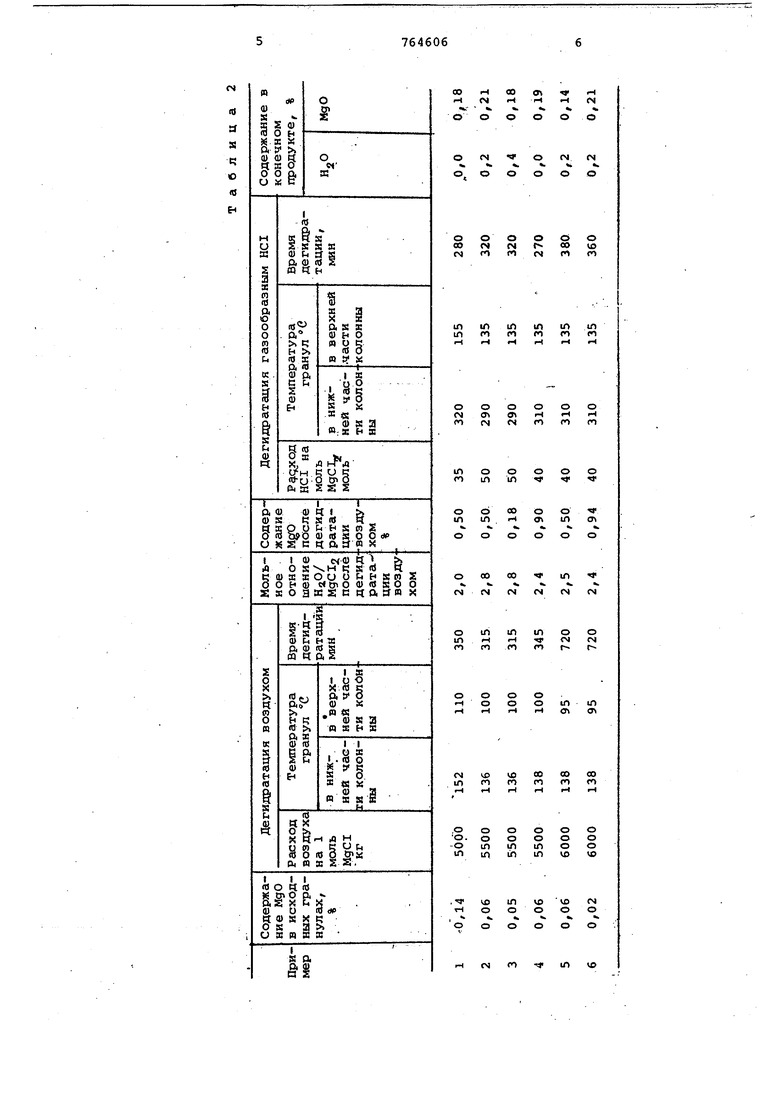

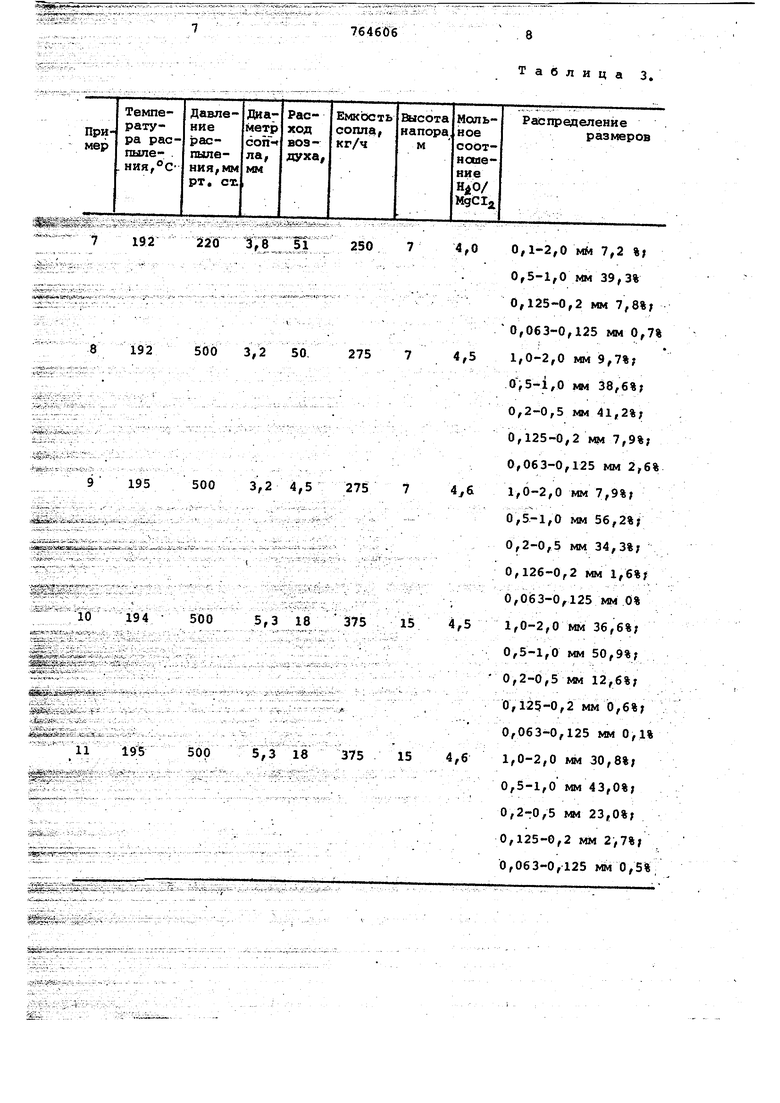

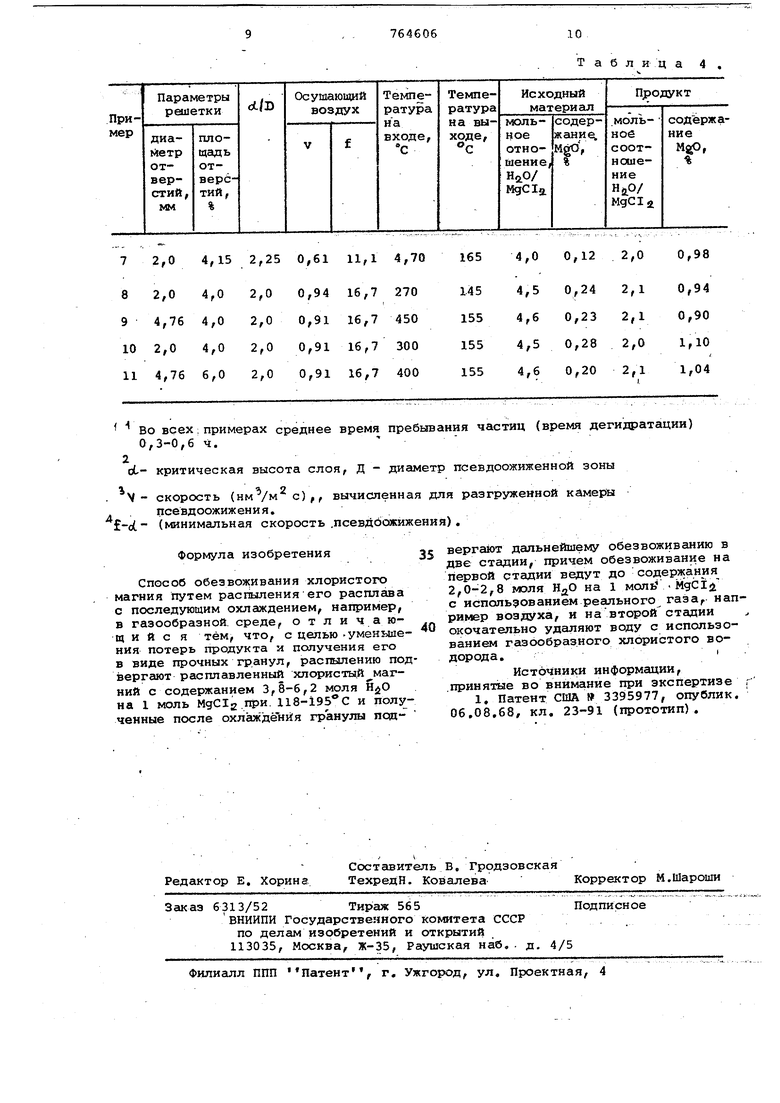

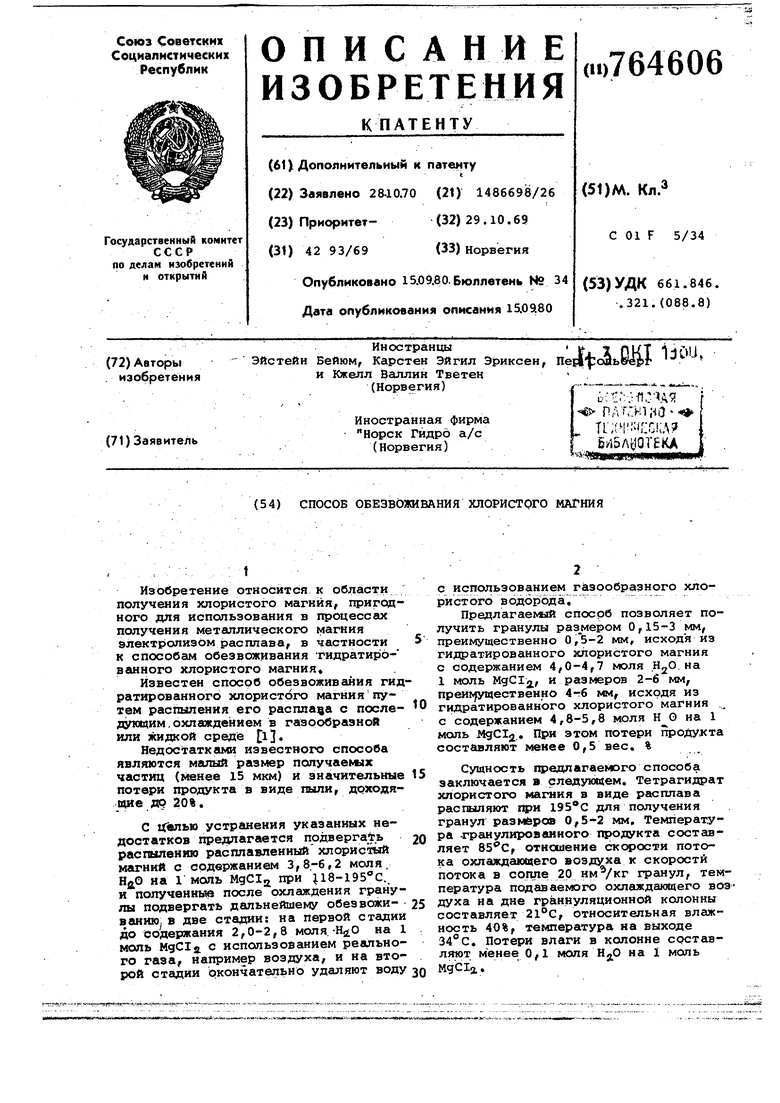

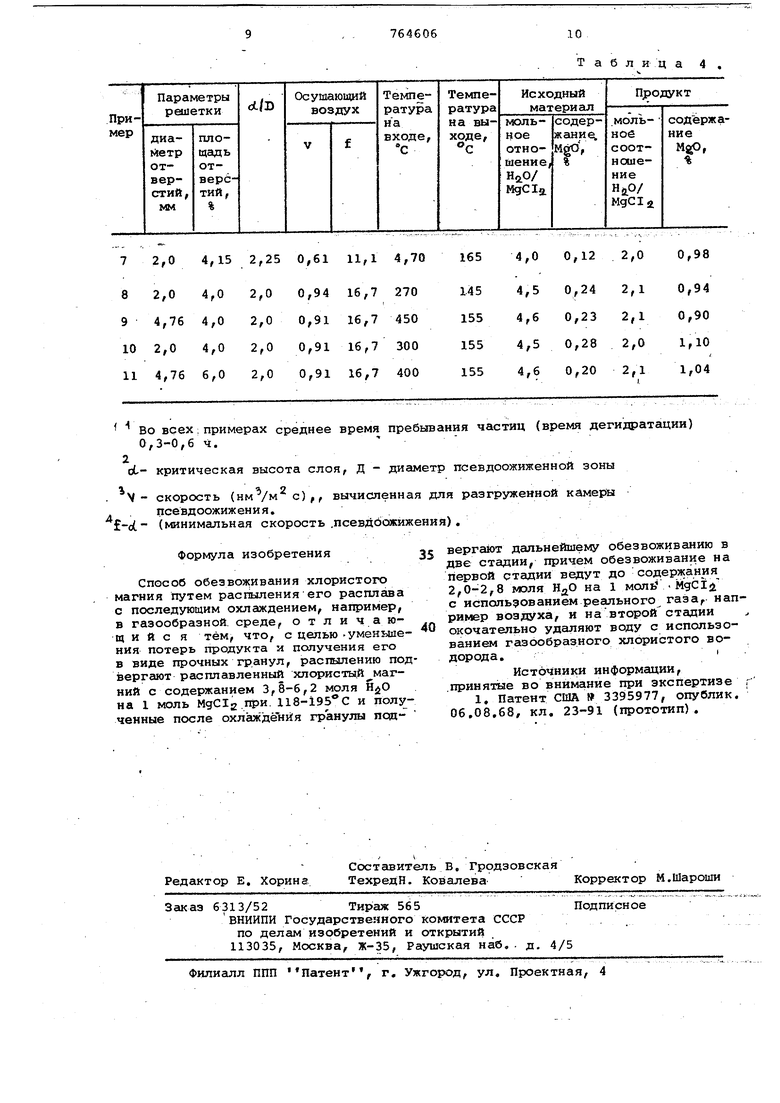

В табл, 3 приведены данные, относящиеся к получению небольших гранул, в табл, 4 - данные, относящиеся к дегидратации этих гранул в псевдоожиженном слое.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 1998 |

|

RU2118406C1 |

| Способ приготовления хлоридамагния | 1970 |

|

SU510143A3 |

| ТВЕРДЫЙ ВЫСУШЕННЫЙ РАСПЫЛЕНИЕМ ПРОКАТАЛИЗАТОР ЦИГЛЕРА-НАТТА И СПОСОБ ПОЛИМЕРИЗАЦИИ, В КОТОРОМ ОН ИСПОЛЬЗУЕТСЯ | 2005 |

|

RU2377256C2 |

| Способ получения гранулированного хлорида магния | 1982 |

|

SU1192609A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ХЛОРИДА МАГНИЯ | 1997 |

|

RU2167816C2 |

| БЕЗВОДНЫЙ ХЛОРИСТЫЙ МАГНИЙ | 1994 |

|

RU2134658C1 |

| СПОСОБ СИНТЕЗА АКРИЛОНИТРИЛА ИЗ ГЛИЦЕРИНА | 2008 |

|

RU2471774C2 |

| Носитель для катализатора дегидрирования парафиновых углеводородов в стационарном слое на основе активного оксида алюминия | 2019 |

|

RU2724048C1 |

| Способ получения безводных галогенидов лития | 1982 |

|

SU1098910A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 1997 |

|

RU2123475C1 |

Во всех примерах охлаждаюйдим газом является воздухtipH комнатной температуре. Характеризует температуру расплава непосредственно перед

распылением,

Ха;рактеризуёт прение давления вдоль сита.

fS

(б

Ef S R С 1в

00 «TV

i- M

M CM

о о о

О4

CN N

о о

о о

о о

о со

о см (Л

о гм

о г ts

о

VO

м

т

ш м

1Л го

1Л

tf)

ш п м

го

о о

о

о O сч

о о

гН

гН «Н

го го

го

CN

о

о

о

о

о

ГГ

Ч

1Л

ю

оо

о т

о in

о

1Л

ел о

00

тГ

00 01

тс N

1Л (N

см

CS

ш о о

tn -I

ш

ч- N ГМ

сН го го

го Г-. г

о о

о о

ю

in о

Ti

00

00

00

из

го

го

го

го

о о о

оо

о о 10

о о in in

оо

шо

in

tnVO

VO

VO VO

гм о

in о

kO

о о

о

Ш VO

го згг ii;r ;;li ,vt i i s iit: : 8 192 500 3,2 50. 275 500 3,2 4,5 275 i-o jaa-jvJ /v «i,sl,-Jk-JiiAr- i.--500 5,3 18 375 STjii T- .fe- -, . tf- K500 5,3 18 375 .

;3SS jr::;ri - -::::

764606

Таблица 3. О,1-2,0 мМ 7,2 %) 0,5-1,0 мм 39,3% 0,125-0,2 мм 7,8%; 0,063-0,125 MM 0,7% ; 1,0-2,0 мм 9,7%; о ,5-1,0 мм 38,6%; 0,2-0,5 мм 41,2%; 0,125-0,2 мм 7,9%; 0,063-0,125 мм 2,6% 1,6-2,0 мм 7,9%; 0,5-1,0 мм 56,2%; 0,2-0,5 мм 34,3%; 0,126-0,2 мм 1,6%; 0,0(53-0,125 мм 0% 1,0-2,0 мм 36,6%; 0,5-1,0 мм 50,9%; 0,2-0,5 мм 12,6%; О,125-0,2 мм 0,6%; 0,063-0,125 мм 0,1% 1,0-2,0 мм 30,8%; 0,5-1,0 мм 43,0%; 0,2-0,5 мм 23,0%; 0,125-0,2 мм 2,7%; 0,063-0,125 мм 0,5%

Во во ex; примерах среднее время пребывания частиц (время дегидратации) 0,3-0,6 ч.

2 oL- критическая высота слоя, Д - диаметр псевдоожиженной зоны

V- скорость ( с),, вычисленная для разгруженной камеры

псевдоожижения. -ot (минимальная скорость .псевдоожижения). Формула изобретения Способ обеэвоя ивания хлористого магния путем распыления его расплава с последующим охлаждением, например, в газообразной среде, отличающ и и с я тем, что, с целью -уменьшения потерь продукта и получения его в виде прочных гр.анул, распылению под вергают расплавленный хлористый магний с содержанием 3,8-6,2 моля на 1 моль MgCIg.npH. 118-195°С и полученные после охлаждёнйя гранулы подТаблица 4 . вергают дальнейшему обезвоживанию в две стадии, причем обезвоживание на первой стадии ведут до содержания 2,0-2,8 моля НдО на 1 моль MgCiu с использованием реального газа, например воздуха, и навторой стадии окочательно удаляют воду с использованием газообраз.ного хлористого водорода. Источники информации, принятые во внимание при экспертизе г 1, Патент США 3395977, опублик. 06.08.68, кл. 23-91 (прототип).

Авторы

Даты

1980-09-15—Публикация

1970-10-28—Подача