Предлагаемое изобретение относится к области обработки металлов резанием и может быть использовано в машиностроении, а именно в авиадвигателестроении, при обработке профиля пера рабочих лопаток газотурбинных двигателей, в частности лопаток компрессора, концевыми фрезами на фрезерных станках с числовым программным управлением (ЧПУ).

Известен способ обработки нежестких деталей (описание изобретения к авторскому свидетельству SU 1400798, МПК4 В23С 3/00, заявл. 23.12.86, опубл. 07.06.88 г.), преимущественно лопаток газотурбинных двигателей, концевой фрезой, при котором определяют величину снимаемого припуска, ведут обработку за один проход и перемещают фрезу вдоль обрабатываемой поверхности эквидистантно ей. Обработку ведут периферийной частью концевой фрезы. После обработки первой детали определяют погрешность ее изготовления, замеряют величину отжима детали на ширине обработки и корректируют положение фрезы и детали относительно друг друга с учетом величины этого отжима.

Основная составляющая силы резания при обработке периферийной частью фрезы - радиальная нагрузка, в результате непостоянства которой отжимающие усилия обуславливают появление остаточных деформаций и, как следствие, нарушение равновесного состояния детали и искажение ее формы. Т.о., непостоянство радиальной составляющей силы резания, отсутствие жесткости детали (колебания жесткости на различных участках профиля могут достигать критических значений) позволяют выполнять снятие за один проход только малых припусков.

Также известен способ обработки нежестких деталей (описание изобретения к авторскому свидетельству SU 1502230, МПК4 В23С 3/00, заявл. 19.10.87, опубл. 23.08.88 г.), преимущественно лопаток газотурбинных двигателей, концевой фрезой, при котором определяют величину снимаемого припуска, ведут чистовую обработку за один проход и перемещают фрезу вдоль обрабатываемой поверхности эквидистантно ей. Обработку ведут периферийной частью концевой фрезы.

После обработки первой детали определяют погрешность изготовления, замеряют величину отжима детали и фрезы и путем изменения упругих характеристик фрезы уравнивают величины упругих отжимов фрезы и детали, затем при обработке остальных деталей глубину резания увеличивают на указанную величину отжатия.

При фрезеровании периферийной частью фрезы происходит ее отжим, как более слабого компонента, особенно при снятии большого припуска на детали за один проход. Кроме этого фрезерование периферийной частью инструмента предполагает задание большого вылета из инструментальной оправки, что снижает жесткость всей системы. Это ведет к непостоянству силы резания при обработке периферийной частью фрезы и требует корректировки положения фрезы относительно детали.

Такой способ фрезерования также невозможно использовать для снятия больших припусков за один проход, в т.ч. чернового и чистового одновременно.

Техническим результатом, на достижение которого направлен предлагаемый способ, является обеспечение постоянства силы резания при обработке детали, повышение ее жесткости, что позволяет снимать большие припуски (черновой и чистовой за один проход), повышает точность обработки, снижает трудоемкость способа и его стоимость.

Заявленный технический результат достигается тем, что в способе обработки лопаток газотурбинных двигателей определяют величину снимаемого припуска, ведут обработку за один проход концевой фрезой, которую перемещают эквидистантно обрабатываемой поверхности.

Новым в заявляемом способе является то, что обработку поверхности ведут торцовой частью фрезы, при этом перед началом обработки определяют площадь поперечного сечения снимаемой стружки и величину тангенциальной силы резания на чистовом этапе обработки поверхности при многопроходном снятии припуска, обработку ведут с этой силой резания, причем шаг фрезерования выбирают из условия равенства площадей поперечного сечения стружки на чистовом этапе обработки поверхности при многопроходном фрезеровании и фрезеровании за один проход.

Для обеспечения плавного перехода от пера лопатки к замку фрезу относительно обрабатываемой поверхности перемещают по спирали.

В таком способе необработанная часть детали выполняет роль люнета, что исключает отжим фрезы и детали и, следовательно, необходимость корректировки положения детали и фрезы относительно друг друга.

На прилагаемых чертежах изображено:

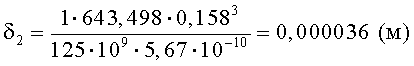

фиг.1 - поперечное сечение стружки на чистовом этапе при многопроходном фрезеровании;

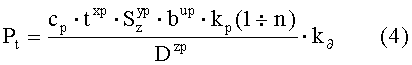

фиг.2 - поперечное сечение стружки при снятии припуска за один проход.

Способ реализуется следующим образом.

Перед постановкой лопатки на станок производят замер ее профильной части и определяют фактическую величину припуска. Обработку поверхности ведут торцовой частью концевой фрезы, для которой, на основании полученных данных, определяют оптимальные параметры резания при многопроходном снятии этого припуска теоретическим или практическим путем (сначала - теоретическим, а если этого недостаточно (бракованная партия деталей), то практическим), определяют площадь S1 поперечного сечения снимаемой стружки на чистовом этапе обработки поверхности при многопроходном снятии припуска как произведение глубины t1 и шага b1 фрезерования. Затем из условия равенства площади S1 поперечного сечения стружки на чистовом этапе при многопроходном фрезеровании и площади S2 стружки при глубине фрезерования t2 (снятие всего припуска за один проход) определяют шаг фрезерования b2. Кроме того, определяют величину тангенциальной силы Pt резания на чистовом этапе обработки при многопроходном фрезеровании и снятие припуска за один проход торцовой частью фрезы осуществляют при той же силе резания.

Сечение стружки имеет в приближении форму многоугольника, представленного упрощенно в виде четырехугольника на фиг.1. При многопроходном фрезеровании четырехугольник будет иметь длинные стороны - шаг фрезерования b1 - в горизонтальной плоскости, а короткие - глубина фрезерования t1 - в вертикальной плоскости.

Из условия необходимости сохранения равных значений площадей поперечного сечения стружки S1=S2 следует, что при увеличении величины снимаемого припуска необходимо уменьшать шаг резания. Таким образом, стружка должна иметь сечение, как изображено на фиг.2, где короткие стороны расположены в горизонтальной плоскости - шаг фрезерования b2 и длинные - в вертикальной плоскости - глубина фрезерования t2, при этом шаг фрезерования b2=S1:t2.

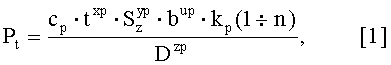

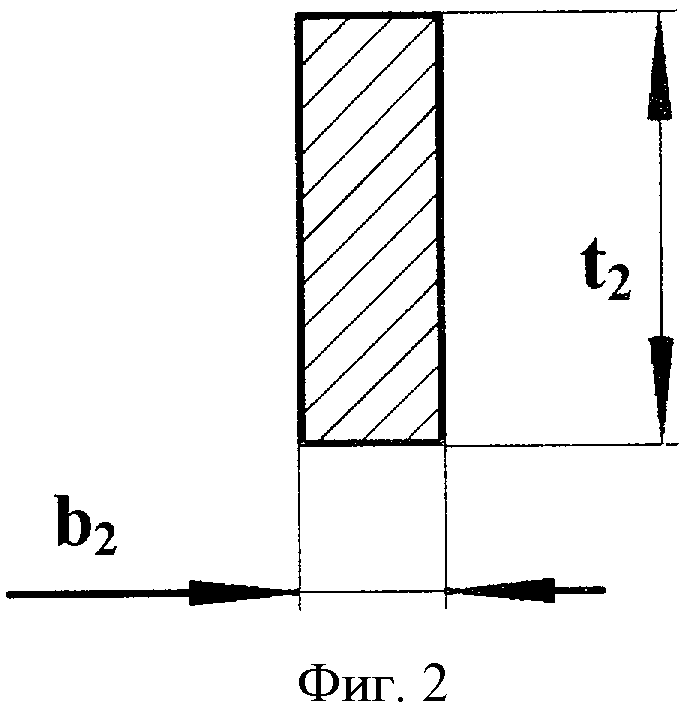

Величину тангенциальной составляющей силы резания определяют по формуле:

где cp - коэффициент, зависящий от марки материала;

t - глубина фрезерования;

Sz - подача на зуб фрезы;

b - ширина фрезерования;

kp(1÷n) - коэффициент, зависящий от твердости материала;

D - эффективный диаметр концевой фрезы;

хр, ур, up, zp - показатели степени, зависящие от типа обработки.

Обработку ведут торцовой частью концевой фрезы, которую перемещают эквидистантно обрабатываемой поверхности. Для обеспечения плавного перехода от пера лопатки к замку фрезу относительно обрабатываемой поверхности перемещают по спирали.

Пример конкретного осуществления способа.

Обрабатывали лопатку из титанового сплава ВТ6 монолитной торусной фрезой диаметром 10 мм. Ширина В хорды профиля пера лопатки - 46,4 мм, максимальная толщина профиля лопатки в сечении Cmax = 3,15 мм. Глубина t1 фрезерования, т.е. припуск на чистовую обработку, составляла 1,9 мм на сторону. Шаг b1 фрезерования был рассчитан CAD/CAM системой, для данного типа фрезерования шаг b1 составил 0,99 мм.

Площадь S1 поперечного сечения стружки на чистовом этапе при многопроходном фрезеровании торцовой частью концевой фрезы определяли как произведение шага фрезерования b1 и глубины фрезерования t1, площадь S1=0,2×0,99 мм2=0,198 мм2. Затем определяли шаг b2 фрезерования из условия S1=S2, b2=0,198×1,9=0,1042 мм.

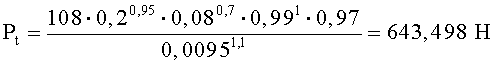

Для определения тангенциальной составляющей силы резания определили справочные величины, зависящие от материала фрезы и детали: cp=108; Sz=0,08 мм/зуб; kp=0,97; хр=0,95; ур=0,7; uр=1; zp=1,1.

Для монолитной торусной фрезы диаметром 10 мм эффективный диаметр D=9,5 мм.

Подставив значения в формулу 1, получили величину тангенциальной составляющей силы резания для многопроходного и однопроходного снятия припуска:

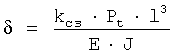

Для сравнения эффективности многопроходного и однопроходного способов снятия припуска определяли момент инерции J сечения лопатки и величину упругой деформации δ лопатки по формулам:

J=0,04·В·Cmax;

где В - ширина хорды профиля пера,

Cmax - максимальная толщина профиля лопатки в сечении;

где kcз - коэффициент, зависящий от схемы закрепления заготовки, выбирается из специальных справочников по обработке материалов, kсз=1,

Pt - тангенциальная составляющая силы резания,

l - длина лопатки,

Е - модуль упругости, выбирается из специальных справочников по маркам материалов, Е=125·109 МПа;

J - момент инерции поперечного сечения.

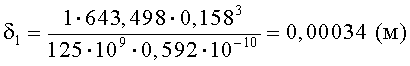

Момент инерции J1 при многопроходном снятии припуска составил:

J1=0,04·0,047·0,003153=0,592·10-10 (м4),

а величина упругой деформации δ1

Момент инерции J2 при однопроходном снятии припуска составил:

J2=0,04·0,0504·0,006553=5,67·10-10 (м4),

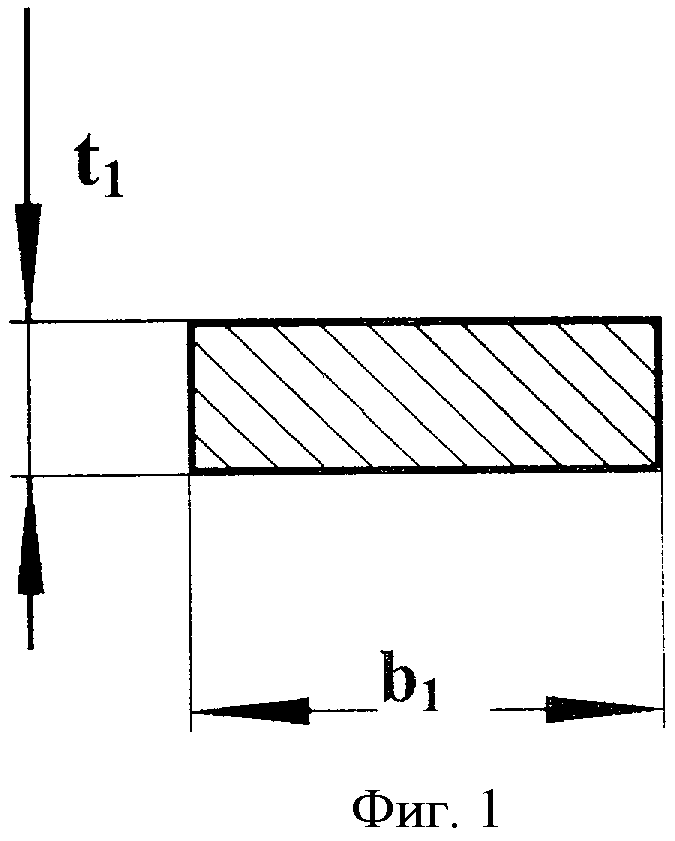

а величина упругой деформации δ2

Полученные результаты сведены в таблицу:

Из приведенных выше расчетов видно, что при предлагаемом способе обработки лопаток величина упругой деформации δ (отжима лопатки) на порядок меньше, чем при многопроходном снятии припуска. Благодаря такому существенному повышению жесткости системы станок-приспособление-инструмент-заготовка становится возможным форсирование режимов резания (введение поправочного коэффициента).

В процессе проведения опытных исследований было установлено, что, при сохранении тождественных значений площади поперечного сечения стружки, имеется резерв в 25-30% в сторону увеличения площади сечения стружки, т.е. мощности фрезерования. Это связано с тем, что при удалении припуска за один проход концевой частью фрезы жесткость системы "инструмент-деталь" в точке их контакта на порядок выше, чем при послойном фрезеровании. Опытные данные были получены с помощью программного комплекса оценки вибраций Harmonizer и индикацией отклонений по мощности резания, соотнесенной с нагрузкой на шпиндель станка. Таким образом, для предлагаемого способа фрезерования нежестких деталей величина тангенциальной силы резания может быть скорректирована с учетом поправочного коэффициента k∂, зависящего от величины снимаемого припуска, который может быть определен опытным путем.

k∂=1,25-1,3 для величины снимаемого припуска до 2,5 мм на сторону.

При увеличении припуска поправочный коэффициент k∂ динамически меняется в сторону уменьшения.

Практическая применяемость способа была опробована на станках STARRAG НХ-251 и STERLITAMAK 1000VBF. Геометрически заданные параметры лопаток выдержаны полностью, на 20% снижено время обработки и в 1,5 раза сокращено потребное количество инструмента. По результатам испытаний принято решение о необходимости использования данного способа обработки в производстве. На сегодняшний день уже четыре различных типа тонкопрофильных лопаток компрессора успешно обрабатываются предлагаемым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления маложестких лопаток роторов при одноопорном закреплении на станках с ЧПУ | 2018 |

|

RU2688987C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ НА СТАНКАХ С ЧПУ МОДЕЛЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2011 |

|

RU2481177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2500506C1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2010 |

|

RU2429949C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОФРЕЗЕРОВАННОГО РАБОЧЕГО КОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2625860C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2003 |

|

RU2247011C2 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2482940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2257277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2014 |

|

RU2588757C2 |

Способ включает определение величины снимаемого припуска, ведут обработку за один проход концевой фрезой, которую перемещают эквидистантно обрабатываемой поверхности. Для повышения точности и снижения трудоемкости обработку ведут торцовой частью фрезы. При этом перед началом обработки определяют площадь поперечного сечения снимаемой стружки и величину тангенциальной силы резания на чистовом этапе обработки поверхности при многопроходном снятии припуска. Обработку ведут с этой силой резания, причем шаг фрезерования выбирают из условия равенства площадей поперечного сечения стружки на чистовом этапе при многопроходном фрезеровании и фрезеровании за один проход. Фрезу относительно обрабатываемой поверхности могут перемещать по спирали для обеспечения плавного перехода от пера лопатки к замку. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Способ обработки лопаток газотурбинных двигателей, при котором определяют величину снимаемого припуска, ведут обработку за один проход концевой фрезой, которую перемещают эквидистантно обрабатываемой поверхности, отличающийся тем, что обработку ведут торцовой частью фрезы, при этом перед началом обработки определяют площадь поперечного сечения снимаемой стружки и величину тангенциальной силы резания на чистовом этапе обработки поверхности при многопроходном снятии припуска, обработку ведут с этой силой резания, причем шаг фрезерования выбирают из условия равенства площадей поперечного сечения стружки на чистовом этапе при многопроходном фрезеровании и фрезеровании за один проход.

2. Способ по п.1, отличающийся тем, что фрезу относительно обрабатываемой поверхности перемещают по спирали для обеспечения плавного перехода от пера лопатки к замку.

| Перемешивающее устройство для биогазовых реакторов | 1988 |

|

SU1530230A1 |

| Способ обработки радиусных сопряжений | 1973 |

|

SU465283A1 |

| Способ обработки нежестких деталей | 1986 |

|

SU1400798A1 |

| СПОСОБ СТРОЧНОГО ФРЕЗЕРОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2354508C1 |

| Шток подъемного устройства | 1981 |

|

SU992310A2 |

Авторы

Даты

2011-05-27—Публикация

2009-09-07—Подача