1

Изобретение относится к области строительного производства и может быть использовано в индустриальном производстве бетонных и железобетонных изделий.

Известен способ формования бетонных изделий путем вакуумирования заполнителей в камере, последующего перемешивания компонентов бетонной смеси с водой, разогрева смеси, укладки ее в форму и виброуплотнения при одновременном вакуумировании, снятия вакуума и повторного виброуплотнения I.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ формования строительных изделий на установке для вертикального формования, заключающийся в том, что предварительно разогретая бетонная смесь в вибровакуумсмесителе подается в отсеки вертикальной формующей установки и уплотняется вибраторами, установленными на вакуум-щитах .

Избыточная вода, полученная при конденсации пара, удаляется через фильтрующие поверхности вакуум-щитов. Изделия прогреваются в течение всего времени формования паром. По окончании вакуумирования производится повторное уплотнение бетонной смеси вибраторами.

Однако указанные способы не обеспечивают необходимого ускорения процесса твердения и повыщения прочности изделий из - бетона.

Цель изобретения - ускорение твердения, сокращение расхода цемента и повышение качества формуемых поверхностей.

Это достигается тем, что в способе формования бетонных и железобетонных изделий, включающем укладку в форму бетонной смеси, уплотнение ее, вакуумирование, разогрев изделия, уплотнение осуществляют путем воздействия ударно-затухающих силовых импульсов в течение 60-120 сек 5 при изменении вакуума от 600-700 мм рт. ст. до 100-150 мм.рт.ст., затем производят дополнительное вакуумирование с разогревом изделия, причем глубину вакуума изменяют от 300-400 мм рт.ст. до 100-150 мм рт.ст. 20 Первый этап вакуумирования и одновременного уплотнения ударными импульсами позволяет наиболее полно обезгазить смесь и устранить возможность обезвоживания бетонной смеси в период заполнения

/

ею формовочных полостей до набора необходимой плотности.

На втором этапе вакуумирования осуществляется вакуумирование с нагревом, позволяющее произвести, наиболее полное удаление излишней воды и газа со всей толщины изделия с образованием вакуум-полости по всей поверхности.

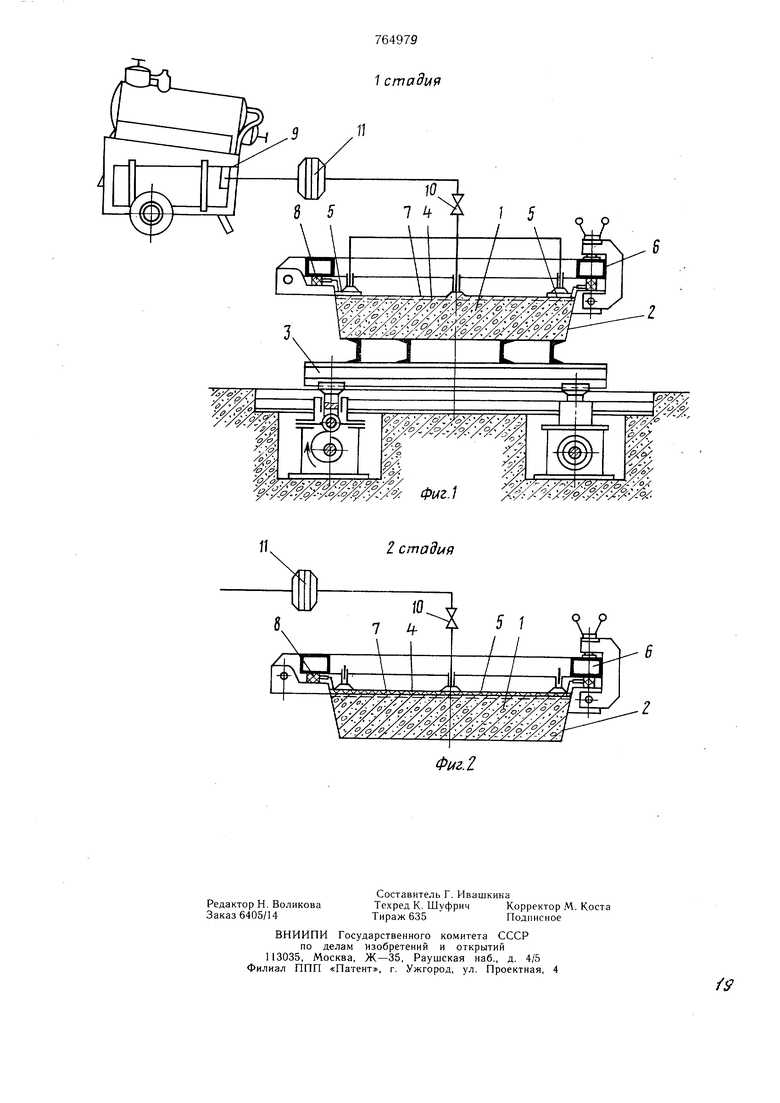

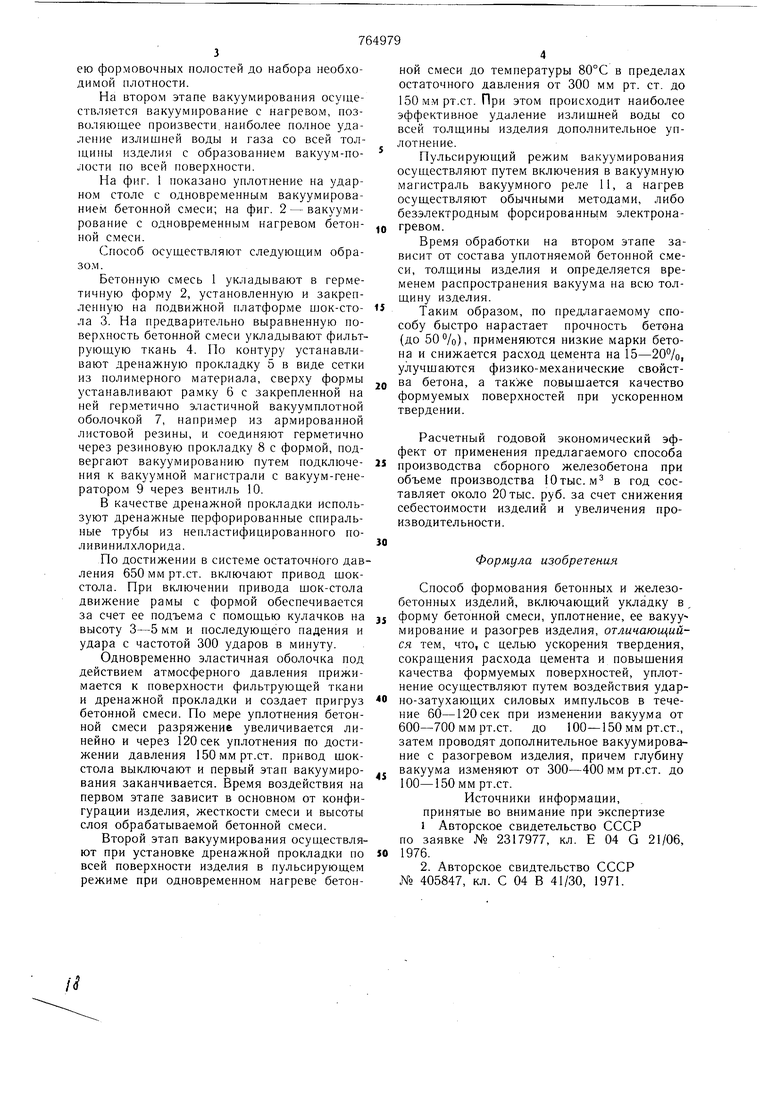

На фиг. 1 показано уплотнение на ударном столе с одновременным вакуумированием бетонной смеси; на фиг. 2 - вакуумирование с одновременным нагревом бетонной смеси.

Способ осуществляют следующим образом.

Бетонную смесь 1 укладывают в герметичную форму 2, установленную и закрепленную на подвижной платформе шок-стола 3. На предварительно выравненную поверхность бетонной смеси укладывают фильтрующую ткань 4. Но контуру устанавливают дренажную прокладку 5 в виде сетки из полимерного материала, сверху формы устанавливают рамку 6 с закрепленной на ней герметично эластичной вакуумплотной оболочкой 7, напри.мер из армированной листовой резины, и соединяют герметично через резиновую прокладку 8 с формой, подвергают вакуумированию путем подключения к вакуумной магистрали с вакуум-генератором 9 через вентиль 10.

В качестве дренажной прокладки используют дренажные перфорированные спиральные трубы из непластифицированного поливинилхлорида.

По достижении в системе остаточного давления 650 мм рт.ст. включают привод щокстола. При включении привода щок-стола движение рамы с формой обеспечивается за счет ее подъема с помощью кулачков на высоту 3-5 мм и последующего падения и удара с частотой 300 ударов в минуту.

Одновременно эластичная оболочка под действием атмосферного давления прижимается к поверхности фильтрующей ткани и дренажной прокладки и создает пригруз бетонной смеси. По мере уплотнения бетонной смеси разряжение увеличивается линейно и через 120 сек уплотнения по достижении давления 150ммрт.ст. привод шокстола выключают и первый этап вакуумирования заканчивается. Время воздействия на первом этапе зависит в основном от конфигурации изделия, жесткости смеси и высоты слоя обрабатываемой бетонной смеси.

Второй этап вакуумирования осуществляют при установке дренажной прокладки по всей поверхности изделия в пульсирующем режиме при одновременном нагреве бетонной смеси до температуры 80°С в пределах остаточного давления от 300 мм рт. ст. до 150ммрт.ст. При этом происходит наиболее эффективное удаление излищней воды со всей толщины изделия дополнительное уплотнение.

Пульсирующий режим вакуумирования осуществляют путем включения в вакуумную магистраль вакуумного реле 11, а нагрев осуществляют обычными методами, либо безэлектродным форсированным электронаo гревом.

Время обработки на втором этапе зависит от состава уплотняемой бетонной с.меси, толщины изделия и определяется временем распространения вакуума на всю толщину изделия.

Таким образом, по предлагаемому способу быстро нарастает прочность бетона (до 50%), применяются низкие марки бетона и снижается расход цемента на 15-20%, улучшаются физико-механические свойст(5 ва бетона, а также повышается качество формуемых поверхностей при ускоренном твердении.

Расчетный годовой экономический эффект от применения предлагаемого способа 5 производства сборного железобетона при объеме производства Ютыс. м в год составляет около 20 тыс. руб. за счет снижения себестоимости изделий и увеличения производительности.

Формула изобретения

Способ формования бетонных и железобетонных изделий, включающий укладку в, форму бетонной смеси, уплотнение, ее вакуумирование и разогрев изделия, отличающийся тем, что, с целью ускорений твердения, сокращения расхода цемента и повыщения качества формуемых поверхностей, уплотнение осуществляют путем воздействия ударно-затухающих силовых импульсов в течение 60-120 сек при изменении вакуума от 600-700 мм рт.ст. до 100-150мм рт.ст., затем проводят дополнительное вакуумирование с разогревом изделия, причем глубину вакуума изменяют от 300-400 мм рт.ст. до 100-150ммрт.ст.

Источники информации, принятые во внимание при экспертизе 1 Авторское свидетельство СССР по заявке № 2317977, кл. Е 04 G 21/06, 1976.

2. Авторское свидтельство СССР № 405847, кл. С 04 В 41/30, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОРАЗМЕРНЫХ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ В СУРОВЫХ КЛИМАТИЧЕСКИХ УСЛОВИЯХ | 1993 |

|

RU2121917C1 |

| Способ формования бетонных изделий | 1976 |

|

SU606987A1 |

| Способ изготовления бетонных изделий | 1978 |

|

SU771048A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2003 |

|

RU2270091C2 |

| Способ изготовления бетонных изделий | 1978 |

|

SU773012A1 |

| Способ изготовления железобетонныхНАпОРНыХ ТРуб | 1979 |

|

SU852575A2 |

| Способ изготовления бетонных и желе-зОбЕТОННыХ издЕлий C КРиВОлиНЕйНОй илилОМАНОй пОВЕРХНОСТью | 1979 |

|

SU817179A1 |

| Способ изготовления бетонных изделий | 1979 |

|

SU856797A1 |

| Способ изготовления изделий из бетонной смеси | 1977 |

|

SU692725A1 |

| Способ изготовления бетонных и железобетонных изделий | 1978 |

|

SU706380A1 |

2 стадия

Фиг.г

Авторы

Даты

1980-09-23—Публикация

1978-07-26—Подача