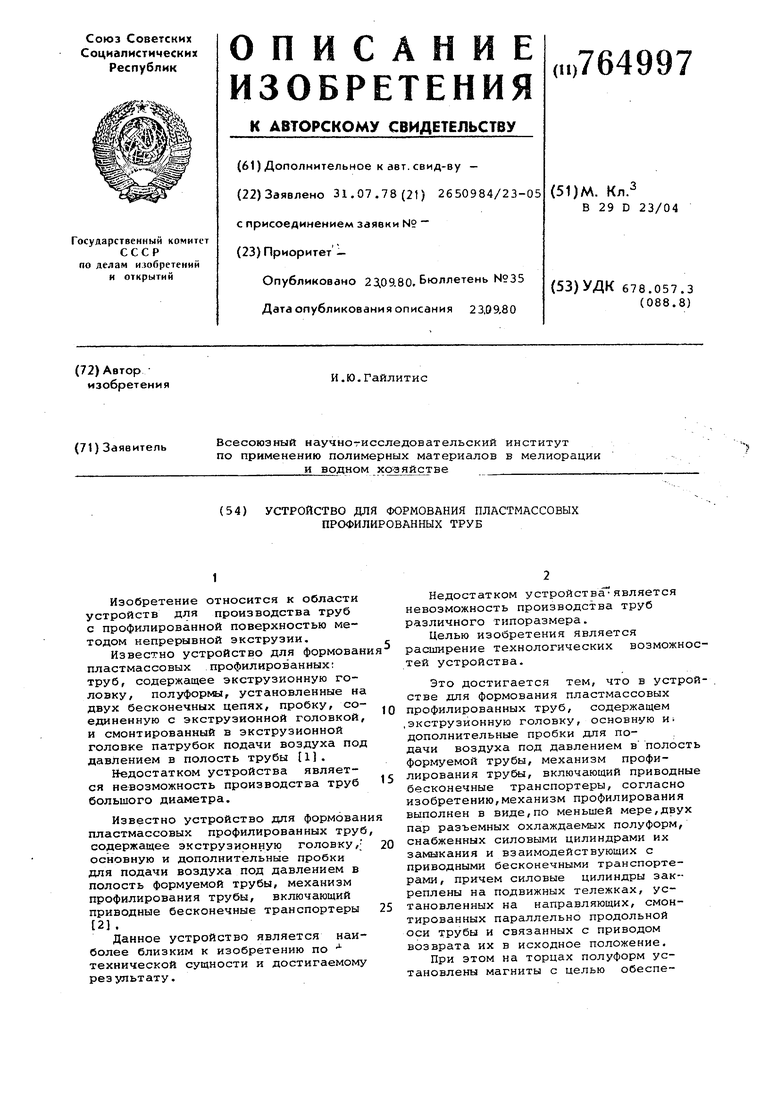

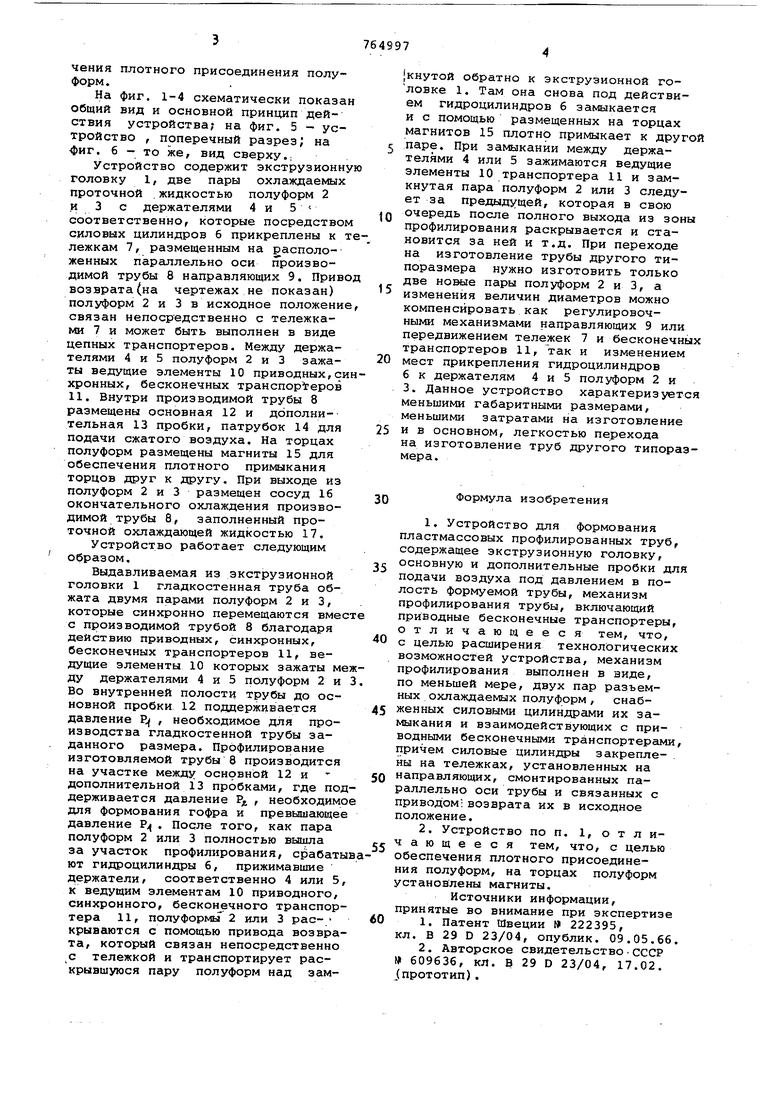

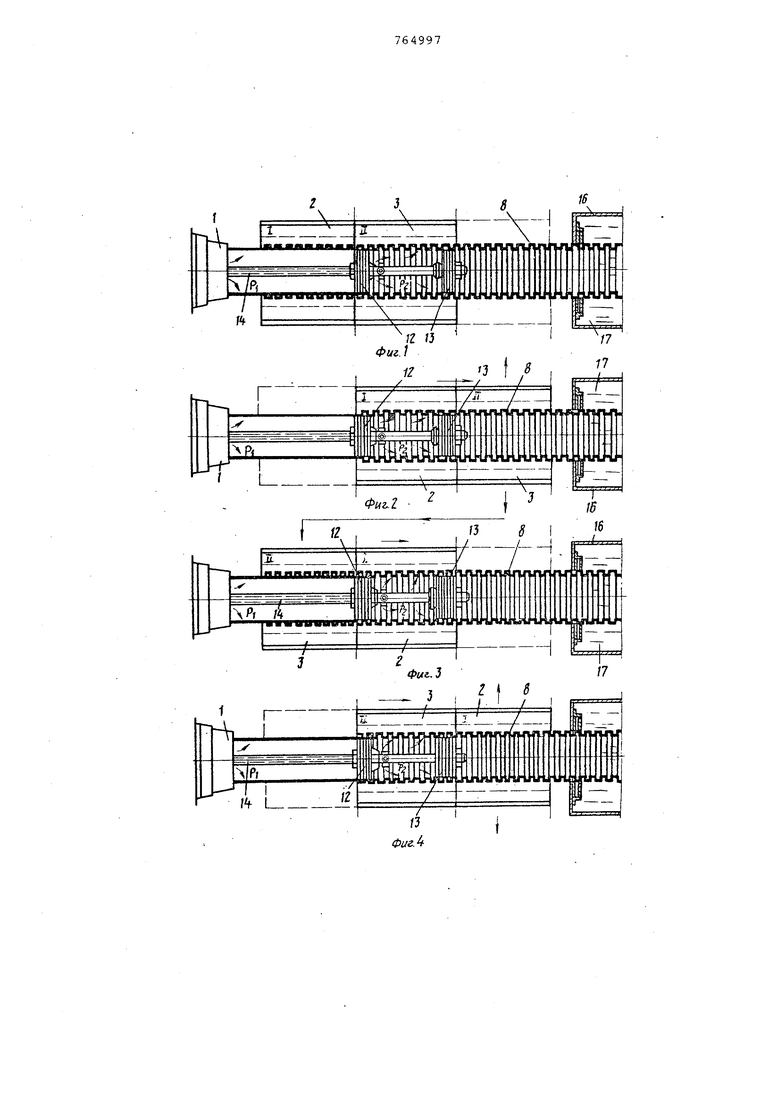

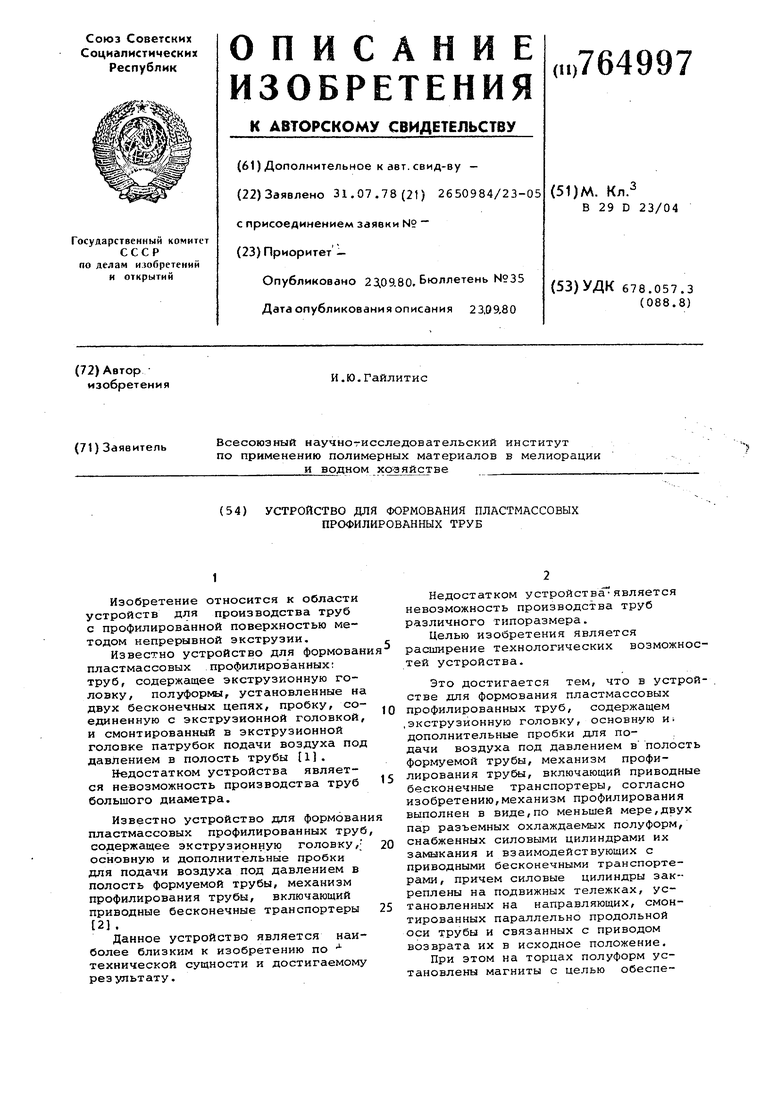

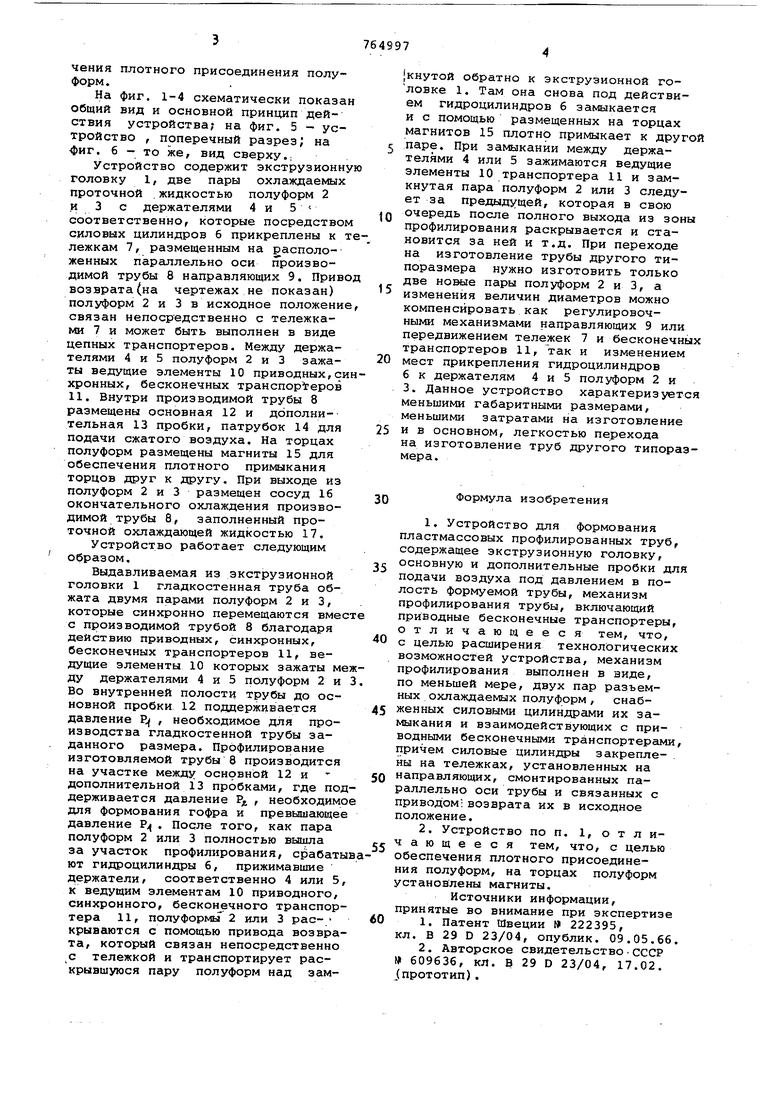

Изобретение относится к области устройств для производства труб с профилированной поверхностью методом непрерывной экструзии, Известно устройство для формован пластмассовых профилированных; труб, содержащее экструзионную головку, полуформы, установленные на двух бесконечных цепях, пробку, соединенную с экструзионной головкой и смонтированный в экструзионной головке патрубок подачи воздуха под давлением в полость трубы 1. Недостатком устройства является невозможность производства труб большого диаметра. Известно устройство для формован пластмассовых профилированных труб содержащее экструзионную головку,; основную и дополнительные пробки для подачи воздуха под давлением в полость формуемой трубы, механизм профилирования трубы, включающий приводные бесконечные транспортеры 2 . Данное устройство является наиболее близким к изобретению по технической сущности и достигаемому результату. Недостатком устройства является невозможность производства труб различного типоразмера. Целью изобретения является расширение технологических возможностей устройства. Это достигается тем, что в устройстве для формования пластмассовых профилированных труб, содержащем .экструзионную головку, основную ядополнительные пробки для подачи воздуха под давлением в полость формуемой трубы, механизм профилирования трубы, включающий приводные бесконечные транспортеры, согласно изобретению,механизм профилирования выполнен в виде,по меньшей мере,двух пар разъемных охлаждаемых полуформ, снабженных силовыми цилиндрами их замыкания и взаимодействующих с приводными бесконечными транспортерами, причем силовые цилиндры закреплены на подвижных тележках, установленных на направляющих, смонтированных параллельно продольной оси трубы и связанных с приводом возврата их в исходное положение. При этом на торцах полуформ установлены магниты с целью обеспечения плотного присоединения полуформ. На фиг. 1-4 схематически показа общий вид и основной принцип действия устройства; на фиг. 5 - устройство , поперечный разрез; на фиг. 6 - то же, вид сверху.; Устройство содержит экструзионн головку 1, две пары охлаждаемых проточной .жидкостью полуформ 2 .и 3 с держателями 4 и 5 соответственно, которые посредство силовых цилиндров б прикреплены к лежкам 7, размещенным на расположенных параллельно оси производимой трубы 8 направляющих 9. Прив возврата (на чертежах не показан) полуформ 2 и 3 в исходное положени связан непосредственно с тележками 7 и может быть выполнен в виде цепных транспортеров. Между держателями 4 и 5 полуформ 2 и 3 зажаты ведущие элементы 10 приводных,с хронных, бесконечных транспор еров 11. Внутри производимой трубы 8 размещены основная 12 и дополнительная 13 пробки, патрубок 14 для подачи сжатого воздуха. На торцах полуформ размещены магниты 15 для обеспечения плотного примыкания торцов друг к другу. При выходе из полуформ 2 и 3 размещен сосуд 16 окончательного охлаждения производимой трубы 8, заполненный проточной охлаждающей жидкостью 17. Устройство работает следующим образом. Выдавливаемая из экструзионной головки 1 гладкостенная труба обжата двумя парами полуформ 2 и 3, которые синхронно перемещаются вме с производимой трубой 8 благодаря действию приводных, синхронных, бесконечных транспортеров 11, ведущие элементы 10 которых зажаты м ду держателями 4 и 5 полуформ 2 и Во внутренней полости трубы до основной пробки 12 поддерживается давление Р , необходимое для производства гладкостенной трубы заданного размера. Профилирование изготовляемой трубы 8 производится на участке между основной 12 и дополнительной 13 пробками, где по держивается давление Р , необходим для формования гофра и превышающе давление Р/| . После того, как пара полуформ 2 или 3 полностью вышла за участок профилирования, срабат ют гидроцилиндры б, прижимавшие держатели, соответственно 4 или к ведущим элементам 10 приводного синхронного, бесконечного транспор тера 11, полуформы 2 или 3 раскрываются с помощью привода возвр та, который связан непосредственн с тележкой и транспортирует раскрывшуюся пару полуформ над зам кнутой обратно к экструзионной головке 1. Там она снова под действием гидроцилиндров б замыкается и с помощью размещенных на торцах магнитов 15 плотно примыкает к другой паре. При замыкании между держателями 4 или 5 зажимаются ведущие элементы 10 транспортера 11 и замкнутая пара полуформ 2 или 3 следует за предыдущей, которая в свою очередь после полного выхода из зоны профилирования раскрывается и становится за ней и т.д. При переходе на изготовление трубы другого типоразмера нужно изготовить только две новые пары полуформ 2 и 3, а изменения величин диаметров можно компенсировать как регулировочными механизмами направляющих 9 или передвижением тележек 7 и бесконечных транспортеров 11, так и изменением мест прикрепления гидроцилиндров б к держателям 4 и 5 полуформ 2 и 3. Данное устройство характеризуется меньшими габаритными размерами, меньшими затратами на изготовление и в основном, легкостью перехода на изготовление труб другого типоразмера. Формула изобретения 1.Устройство для формования пластмассовых профилированных труб, содержащее экструзионную головку, основную и дополнительные пробки для подачи воздуха под давлением в полость формуемой трубы, механизм профилирования трубы, включающий приводные бесконечные транспортеры, отличающееся тем, что, с целью расширения технологических возможностей устройства, механизм профилирования выполнен в виде, по меньшей мере, двух пар разъемных охлаждаемых полуформ , снабженных силовыми цилиндрами их замыкания и взаимодействующих с приводными бесконечными транспортерами, причем силовые цилиндры закрепле- . ны на тележках, установленных на направляющих, смонтированных параллельно оси трубы и связанных с приводом:возврата их в исходное положение. 2.Устройство по п. 1, отличающееся тем, что, с целью обеспечения плотного присоединения полуформ, на торцах полуформ установлены магниты. Источники информации, принятые во внимание при экспертизе 1.Патент Швеции 222395, кл. В 29 D 23/04, опублик. 09.05.66. 2.Авторское свидетельствоСССР № 609636, КЛ. В 29 D 23/04, 17.02. jпрототип).

Ш

J6

/3S

Авторы

Даты

1980-09-23—Публикация

1978-07-31—Подача