Изобретение относится к изготовлению полых длинномерных изделий из эластичных материалов посредством раздува заготовок сжатым газом.

Известно устройство для формования пластмассовых профильных труб.

Это устройство предназначено для производства труб с профилированной поверхностью методом непрерывной экструзии с использованием средств для подачи воздуха под давлением в полость формуемой трубы и механизма профилирования, который выполнен в виде по меньшей мере двух пар разъемных полуформ, снабженных силовыми цилиндрами их замыкания и взаимодействующих с приводными бесконечными транспортерами, причем силовые цилиндры закреплены на направляющих, смонтированных параллельно продольной оси трубы

и связанных с приводом возврата их в исходное положение.

Недостатками указанного устройства являются его большие габариты, сложная схема встречной транспортировки полуформ, а главное, что оно не рассчитано на получение длинномерных изделий, часть элементов которых тонкостенны, другие же части существенно утолщены. Кроме того, особенно важно, с точки зрения строгого соблюдения стабильности теплового режима, использование только одного единственного формующего узла вместо нескольких.

Известно также устройство с одним разъемным узлом формования, соосным с раздувной головкой экструдера.

Данное устройство является наиболее близким к изобретению и позволяет полО 00

ю

О СО

учать длинномерные изделия, одна часть которых тонкостенна, а другая существенно утолщена.

Недостатком его является то, что оно не рассчитано на получение полого длинномерного изделия с периодически повторяющимися формообразованиями, тем более с обеспечением точной состыковки элементов изделия без сокращения производительности процесса.

Цель изобретения - повышение производительности при получении длинномерного изделия с периодически повторяющимися формообразованиями.

Цель достигается тем, что в устройство введен приемный узел в виде трубопровода, установленногосоосноузлу формования и соединенного с источником сжатого газа, при этом в стенках приемного узла выполнены отверстия, направленные под углом к его оси в сторону выхода заготовки.

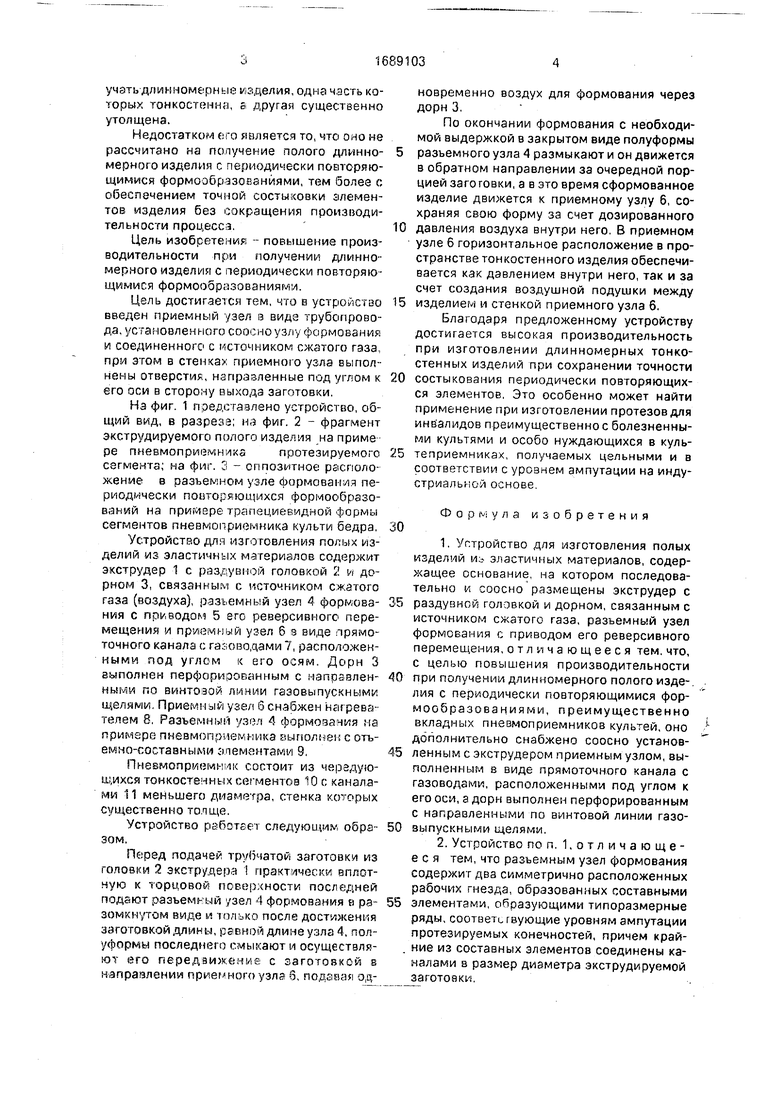

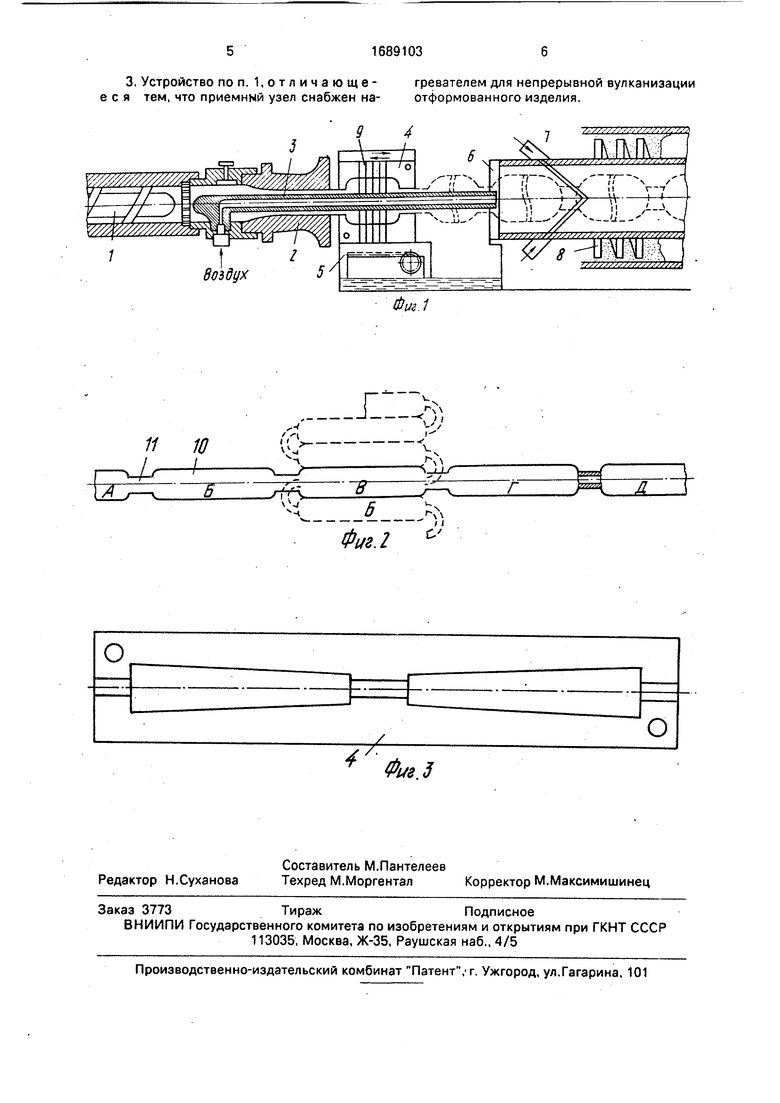

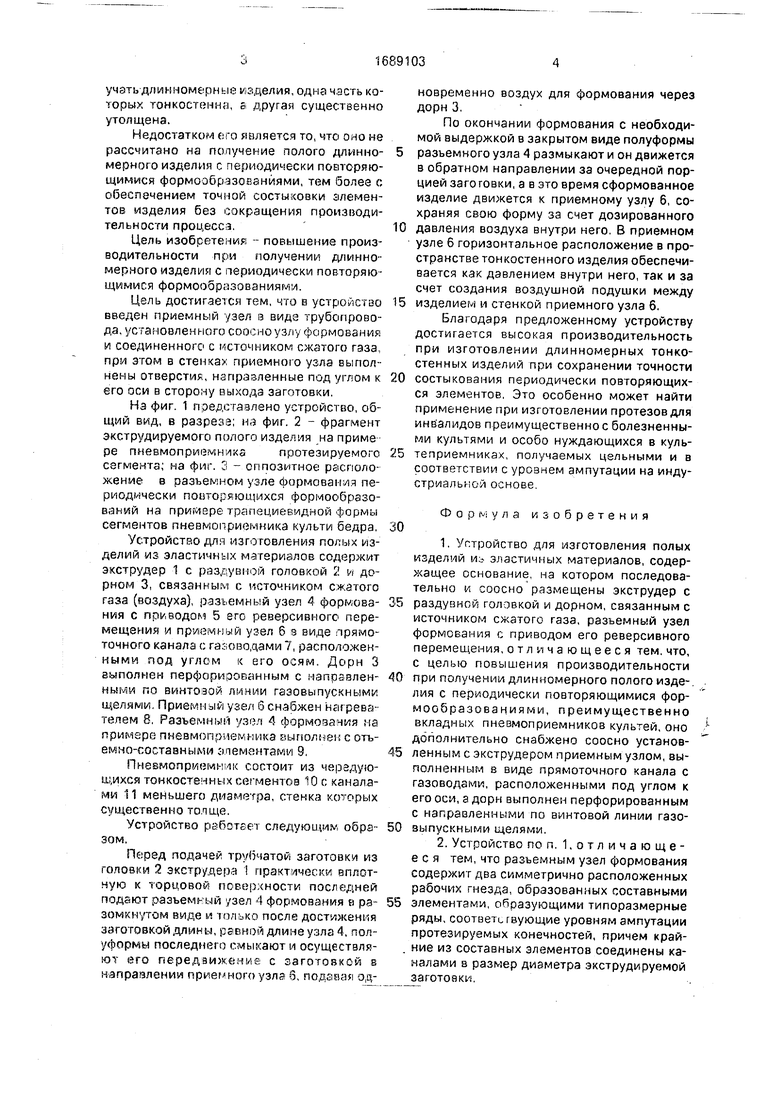

На фиг. 1 представлено устройство, общий вид, в разрезе; на фиг. 2 - фрагмент экструдируемого полого изделия на приме ре пневмоприемника протезируемого сегмента; на фиг. 3 - оппозитное расположение в разъемном узле формования периодически повторяющихся формообразований на примере трапециевидной формы сегментов пневмоприемника культи бедра.

Устройство для изготовления полых изделий из эластичных материалов содержит экструдер 1 с раздувной головкой 2 и до- рном 3. связанным с источником сжатого газа (воздуха), разъемный узел 4 формования с npi-водом 5 его реверсивного перемещения и приемный узел 6 в виде прямоточного канала с газоводами 7, расположен- ными под углом к его осям. Дорн 3 выполнен перфорированным с направленными по винтовой линии газовыпускными щелями. Приемный узел 6 снабжен нагрева телем 8. Разъемный узел А формования на примере пневмоприемника аыполиен с оть- емно-составными элементами 9.

Пневмоприемник состоит из чередующихся тонкостенных сегментов 10 с каналами 11 меньшего диаметра, стенка которых существенно толще.

Устройство работает следующим обрз зом.

Перед подачей трубчатой заготовки из головки 2 экструдера 1 практически вплотную к торцовой поверхности последней подают разъемный узел 4 формования в ра зомкнутом виде и только после достижения заготовкой длины, равной длине узла 4, полуформы последнего смыкают и осуществляют его передвижение с заготовкой в направлении приемного узла б, подавая одновременно воздух для формования через дорн 3.

По окончании формования с необходимой выдержкой в закрытом виде полуформы

разъемного узла 4 размыкают и он движется в обратном направлении за очередной порцией заготовки, а в это время сформованное изделие движется к приемному узлу 6, сохраняя свою форму за счет дозированного

давления воздуха внутри него. В приемном узле 6 горизонтальное расположение в пространстве тонкостенного изделия обеспечивается как давлением внутри него, так и за счет создания воздушной подушки между

изделием и стенкой приемного узла 6.

Благодаря предложенному устройству достигается высокая производительность при изготовлении длинномерных тонкостенных изделий при сохранении точности

состыковаиия периодически повторяющихся элементов. Это особенно может найти применение при изготовлении протезов для инвалидов преимущественное болезненными культями и особо нуждающихся в культеприемниках, получаемых цельными и в соответствии с уровнем ампутации на индустриальной основе

30

Формула изобретения

1.Устройство для изготовления полых изделий и. эластичных материалов, содержащее основание, на котором последовательно и соосно размещены экструдер с

5 раздувнойiолэвкой и дорном,связанным с источником сжатого газа, разъемный узел формования L приводом его реверсивного перемещения, отличающееся тем. что, с целью повышения производительности

0 при получении длинномерного полого изделия с периодически повторяющимися формообразованиями, преимущественно вкладных пневмоприемников культей, оно 1 дополнительно снабжено соосно установ5 ленным с экструдером приемным узлом, выполненным в виде прямоточного канала с газоводами, расположенными под углом к его оси, а дорн выполнен перфорированным с направленными по винтовой линии газо0 выпускными щелями.

2.Устройство по п. 1,отличающееся тем, что разъемным узел формования содержит два симметрично расположенных рабочих гнезда, образованных составными

5 элементами, образующими типоразмерные ряды, соответствующие уровням ампутации протезируемых конечностей, причем крайние из составных элементов соединены каналами в размер диаметра экструдируемой заготовки

3. Устройство по п. 1,отличающе- е с я тем, что приемный узел снабжен нагревателем для непрерывной вулканизации отформованного изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1980 |

|

SU1689102A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО ИЗДЕЛИЯ, А ТАКЖЕ РАЗДУВНАЯ ФОРМА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2011 |

|

RU2560418C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2004 |

|

RU2305033C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОГО ИЗДЕЛИЯ И ФОРМА ДЛЯ ФОРМОВАНИЯ С РАЗДУВОМ | 2010 |

|

RU2507068C2 |

| Устройство для производства полых изделий из термопластов | 1975 |

|

SU584747A3 |

| Агрегат для непрерывного изготовления полых изделий из термопластов | 1981 |

|

SU1014738A1 |

| Экструзионно-выдувная машина для изготовления полых изделий из полимерного материала | 1988 |

|

SU1682198A1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| Устройство для экструзионно-раздувного формования изделий из термопластичных материалов | 1988 |

|

SU1684075A2 |

| Способ формования полых полимерных изделий | 1984 |

|

SU1191300A1 |

Изобретение относится к устройствам для изготовления длинномерных изделий с периодически повторяющимися формообразованиями. Цель - повышение производительности. Предложенное устройство содержит экструдер 1 с раздувной головкой и дорном 3, связанным с источником сжатого газа, разъемный узел 4 формования с приводом его реверсивного перемещения и приемный узел 6, установленный соосно с экструдером и выполненный в виде прямоточного канала с газоводами, расположенными под углом к его оси. а дорн выполнен перфорированным с направленными по винтовой линии газовыпускными щелями. В приемном узле изделие поддерживается во взвешенном состоянии за счет давления воздуха внутри изделия и его обдува снаружи воздухом, подаваемым внутрь приемного узла. 2 з.п.ф-лы, 3 ил. (Л С

Воздух

ч гкгшГ

т/

С /

-+-+ J

1

77r7 fSjySJS/ SS/{/{ty/s/sj f(/f /7sS77

.

| Устройство для формования пластмассовых профилированных труб | 1978 |

|

SU764997A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-11-07—Публикация

1980-07-21—Подача