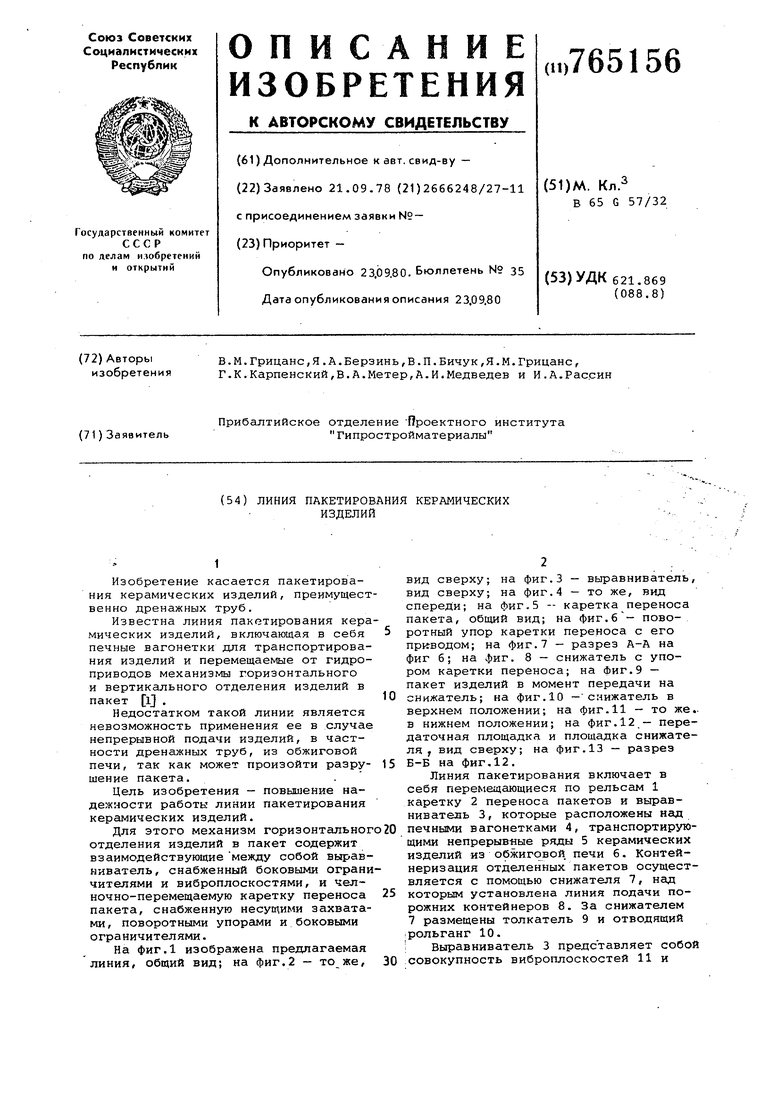

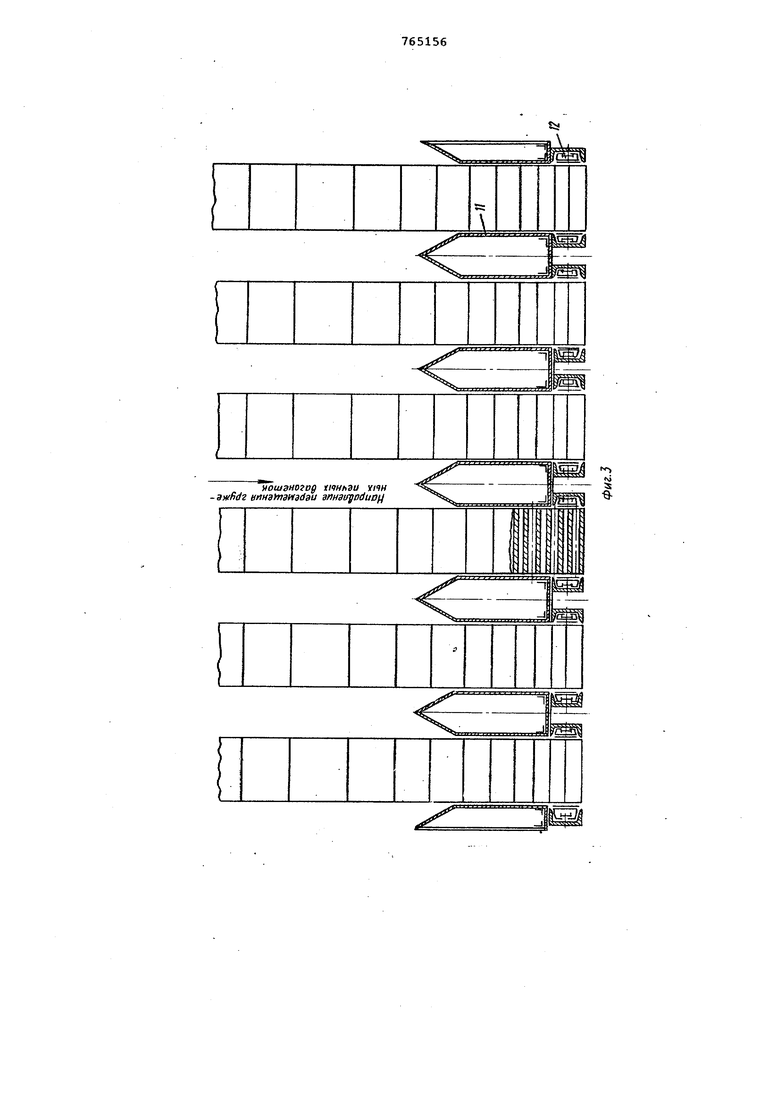

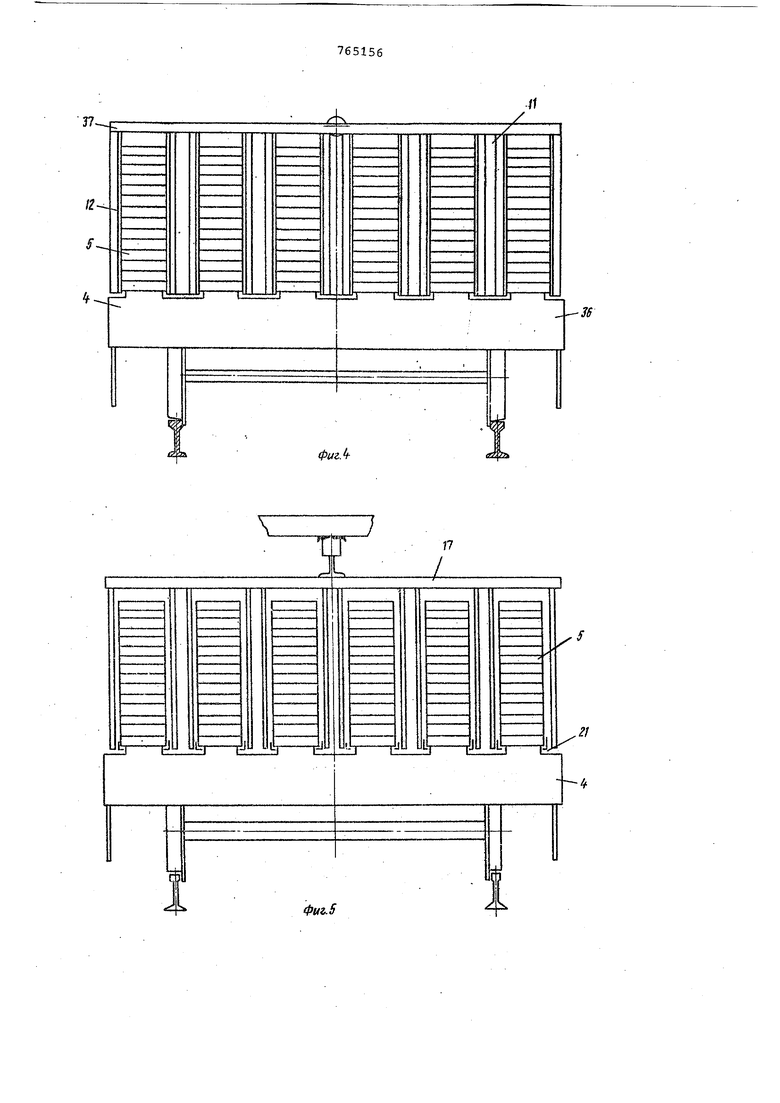

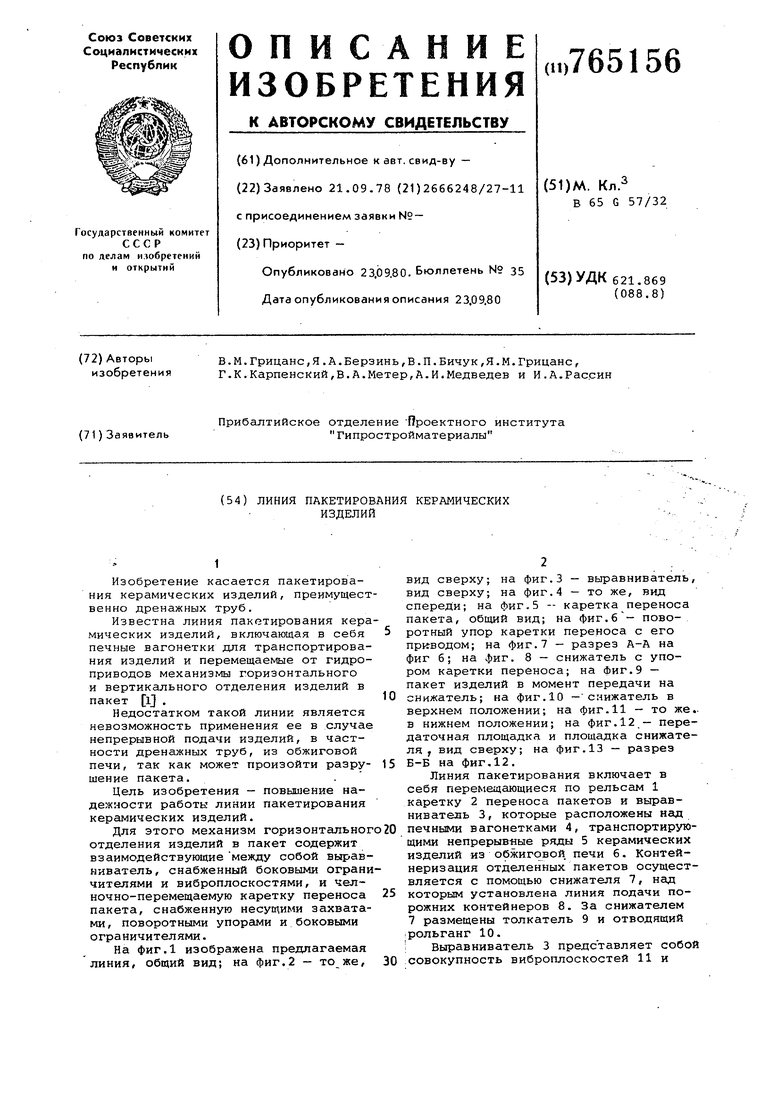

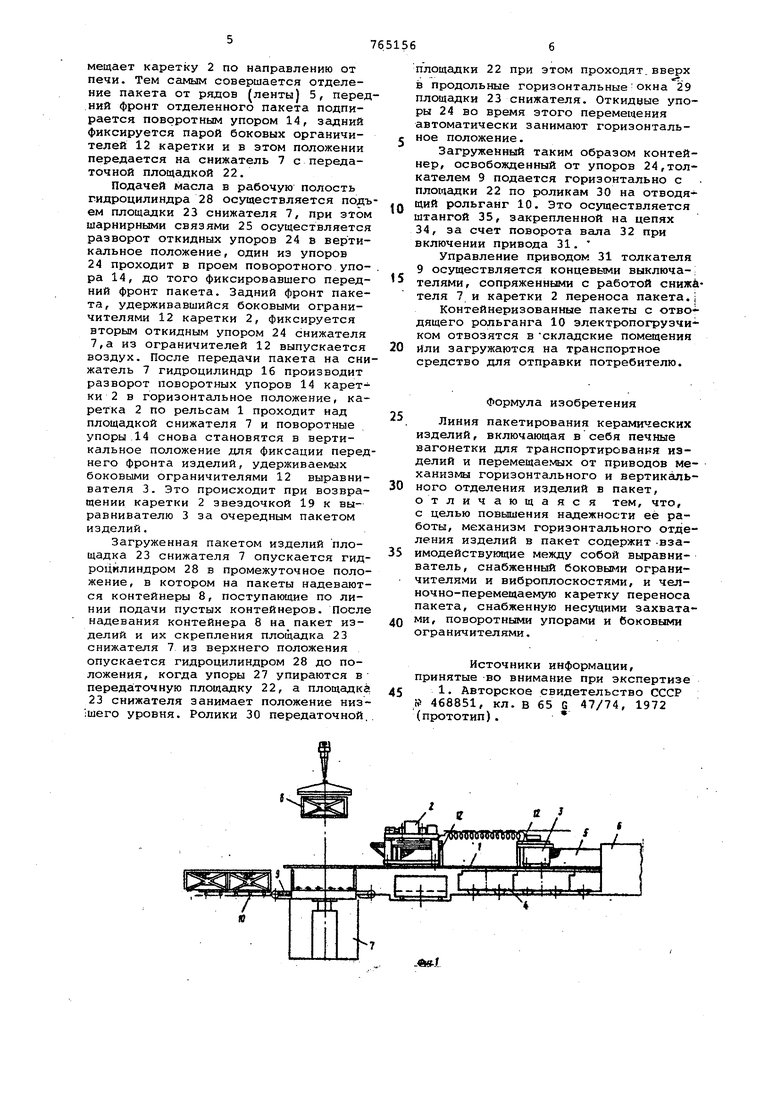

Изобретение касается пакетирования керамических изделий, преимущест венно дренажных труб. Известна линия пакетирования кера мических изделий, включающая в себя печные вагонетки для транспортирования изделий и перемещаемые от гидроприводов механизмы горизонтального и вертикального отделения изделий в пакет ij . Недостатком такой линии является невозможность применения ее в случае непрерывной подачи изделий, в частности дренажных труб, из обжиговой печи, так как может произойти разрушение пакета. Цель изобретения - повышение надежности работы линии пакетирования керамических изделий. Для этого механизм горизонтальног отделения изделий в пакет содержит взаимодействующие между собой выравниватель, снабженный боковыми ограни чителями и виброплоскостями, и челночно-перемещаемую каретку переноса пакета, снабженную несущими захватами , поворотными упорами и боковыми ограничителями. На фиг.1 изображена предлагаемая линия, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - выравниватель, вид сверху; на фиг.4 - то же, вид спереди; на фиг.5 - каретка переноса пакета, общий вид; на фиг.6- поворотный упор каретки переноса с его пр1 БОдом; на фиг. 7 - разрез А-А на фиг 6; на фиг. 8 - снижатель с упором каретки переноса; на фиг.9 - пакет изделий в момент передачи на снижатель; на фиг.10 -снижатель в верхнем положении; на фиг. 11 - то же.. в нижнем положении; на фиг.12 - передаточная площадка и площадка снижателя , вид сверху; на фиг.13 - разрез Б-Б на фиг.12. Линия пакетирования включает в себя перемещающиеся по рельсам 1 каретку 2 переноса пакетов и выравниватель 3, которые расположены нгщ печными вагонетками 4, транспортирующими непрерывные ряды 5 керамических изделий из обжиговой, печи 6. Контейнеризация отделенных пакетов осуществляется с помощью снижателя 7, над которым установлена линия подачи порожних контейнеров 8. За снижателем 7 размещены толкатель 9 и отводящий рольганг 10. Выравниватель 3 представляет собой совокупность виброплоскостей 11 и

пневматических боковых ограничителей 12. Виброплоскости 11 соединены попарно с расстоянием между каждой парой, определяемым длиной изделий, подвешены к общей раме и снабжены вибраторами направленных горизонтальных колебаний (на чертежах не показаны).

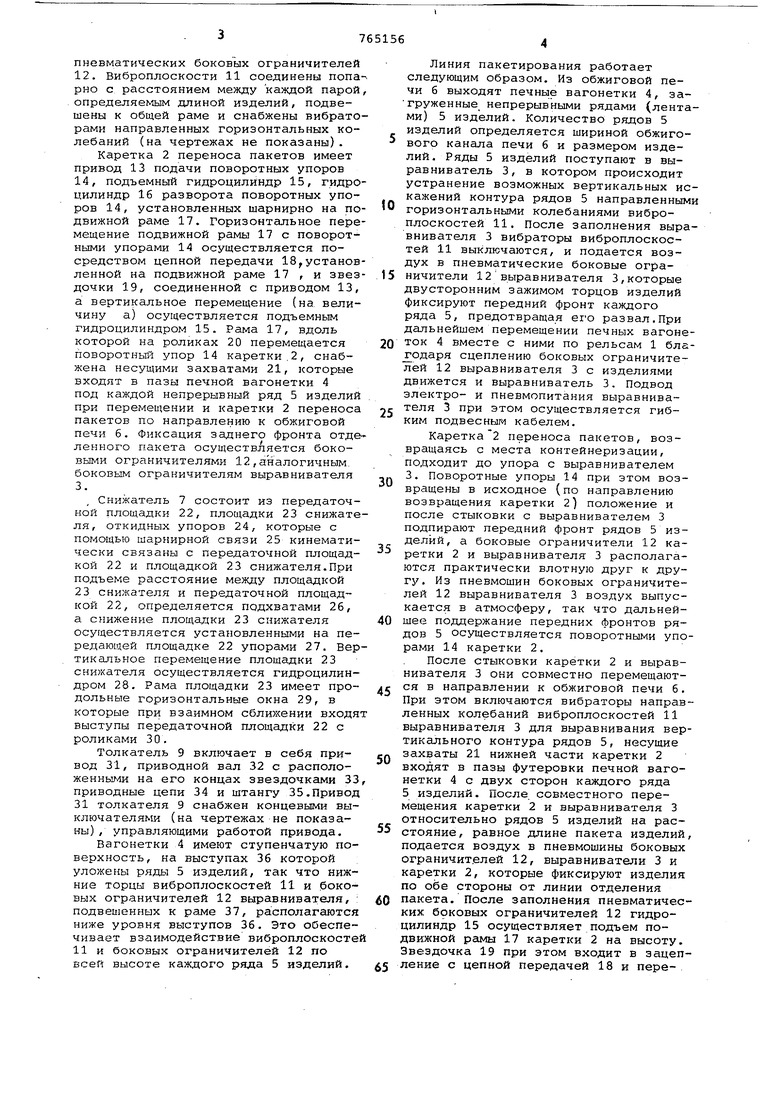

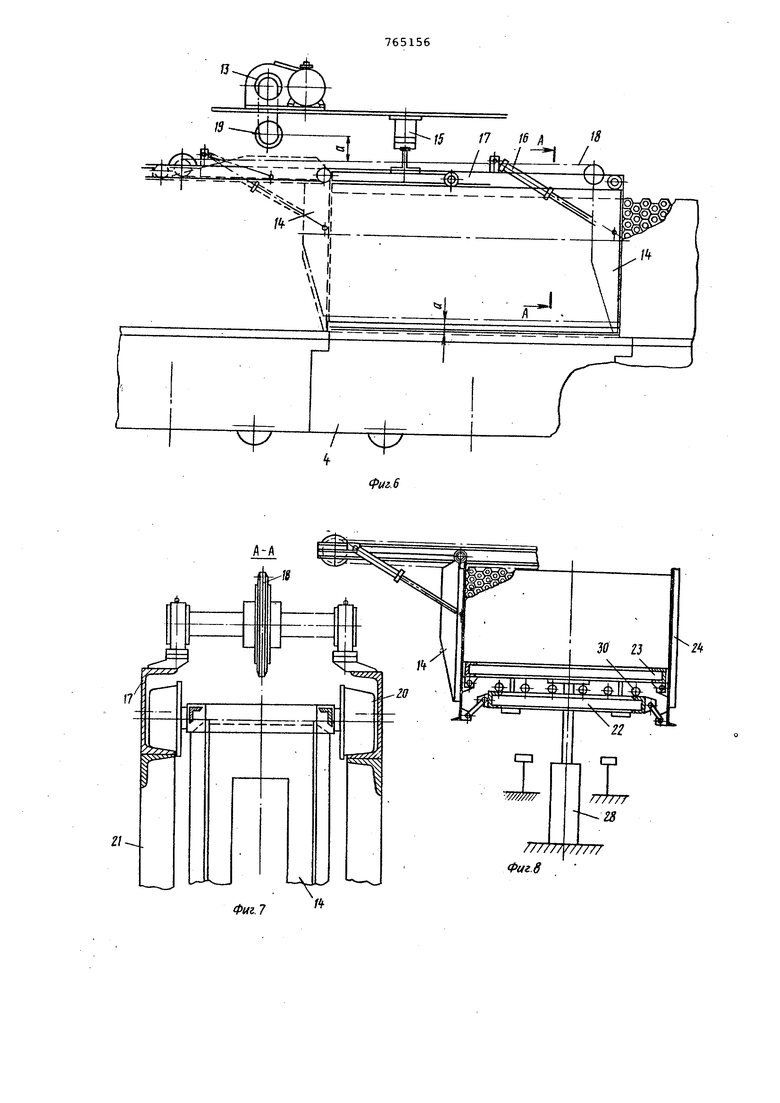

Каретка 2 переноса пакетов имеет привод 13 подачи поворотных упоров 14, подъемный гидроцилиндр 15, гидроцилиндр 16 разворота поворотных упоров 14, установленных шарнирно на подвижной раме 17. Горизонтальное перемещение подвижной рамы 17 с поворотными упорами 14 осуществляется посредством цепной передачи 18 установленной на подвижной раме 17 , и звездочки 19, соединенной с приводом 13, а вертикальное перемещение (на величину а) осуществляется подъемным гидроцилиндром 15. Рама 17, вдоль которой на роликах 20 перемещается поворотный упор 14 каретки. 2, снабжена несущими захватами 21, )соторые входят в пазы печной вагонетки 4 под каждой непрерывный ряд 5 изделий при перемещении и каретки 2 переноса пакетов по направлению к обжиговой печи 6. Фиксация заднего фронта отде ленного пакета осуществляется боковыми ограничителями 12,аналогичным, боковым ограничителям выравнивателя 3.

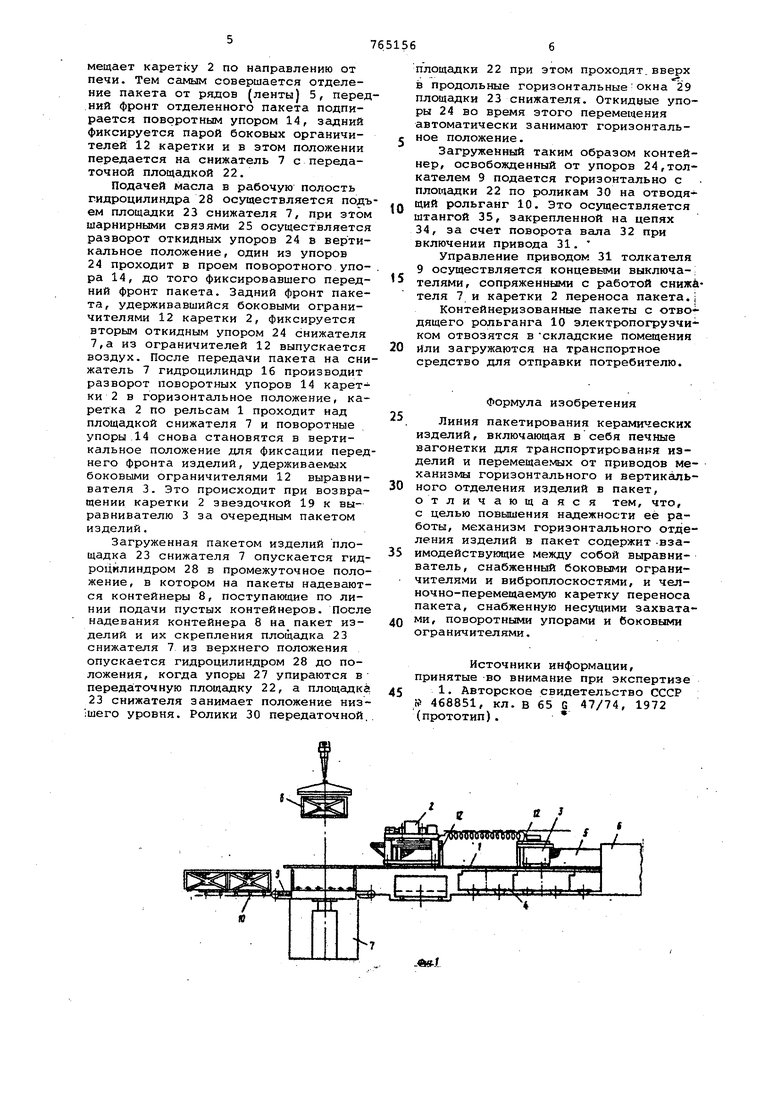

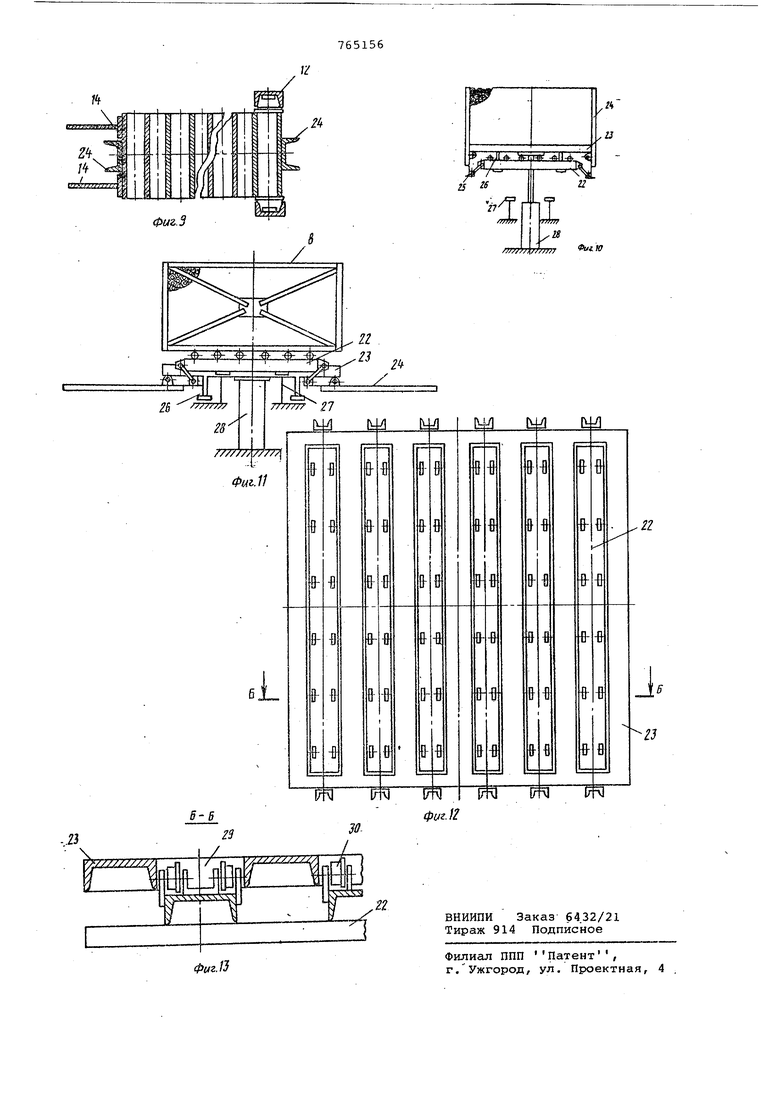

Снижатель 7 состоит из передаточной площадки 22, площадки 23 снижателя, откидных упоров 24, которые с помощью шарнирной связи 25 кинематически связаны с передаточной площадкой 22 и площадкой 23 снижателя.При подъеме расстояние между площадкой 23 снижателя и передаточной площадкой 22, определяется подхватами 26, а снижение площадки 23 снижателя осуществляется установленными на передающей площадке 22 упорами 27. Вертикгшьное перемещение площадки 23 снижателя осуществляется гидроцилиндром 28. Рама площадки 23 имеет продольные горизонтальные окна 29, в которые при взаимном сближении входя выступы передаточной площадки 22 с роликами 30.

Толкатель 9 включает в себя привод 31, приводной вал 32 с расположеннь Ш на его концах звездочками 33 приводные цепи 34 и щтангу 35,Привод 31 толкателя 9 снабжен концевыми выключателями (на чертежах не показаны) , управляющими работой привода.

Вагонетки 4 имеют ступенчатую поверхность, на выступах 36 которой уложены ряды 5 изделий, так что нижние торцы виброплоскостей 11 и .боковых ограничителей 12 выравнивателя, : подвешенных к раме 37, располагаются ниже уровня выступов 36. Это обеспечивает взаимодействие виброплоскосте 11 и боковых ограничителей 12 по всей высоте каждого ряда 5 издеший.

Линия пакетирования работает следующим образом. Из обжиговой печи 6 выходят печные вагонетки 4, затруженные непрерывными рядами (лентами) 5 изделий. Количество рядов 5 изделий определяется щириной обжигового канала печи 6 и размером изделий. Ряды 5 изделий поступают в выравниватель 3, в котором происходит устранение возможных вертикальных искажений контура рядов 5 направленным горизонтальными колебаниями виброплоскостей 11. После заполнения выравнивателя 3 вибраторы виброплоскостей 11 выключаются, и подается воздух в пневматические боковые ограничители 12 выравнивателя 3,которые двусторонним зажимом торцов изделий фиксируют передний фронт каждого ряда 5, предотвращая его развал.При дальнейшем перемещении печных вагонеток 4 вместе с ними по рельсам 1 бла одаря сцеплению боковых ограничителей 12 выравнивателя 3 с изделиями движется и выравниватель 3. Подвод злектро- и пневмопитания выравнивателя 3 при этом осуществляется гибким подвесным кабелем.

Каретка 2 переноса пакетов, возвращаясь с места контейнеризации, подходит до упора с выравнивателем 3. Поворотные упоры 14 при зтом возвращены в исходное (по направлению возвращения каретки 2) положение и после стыковки с выравнивателем 3 подпирают передний фронт рядов 5 изделий, а боковые ограничители 12 каретки 2 и выравнивателя 3 располагаются практически влотную друг к другу. Из пневмошин боковых ограничителей 12 выравнивателя 3 воздух выпускается в атмосферу, так что дальнейшее поддержание передних фронтов рядов 5 осуществляется поворотными упорами 14 каретки 2.

После стыковки каретки 2 и выравнивателя 3 они совместно перемещаются в направлении к обжиговой печи 6. При этом включаются вибраторы направленных колебаний виброплоскостей 11 выравнивателя 3 для выравнивания вертикального контура рядов 5, несущие захваты 21 нижней части каретки 2 входят в пазы футеровки печной вагонетки 4 с двух сторон каждого ряда 5 изделий. После, совместного перемещения каретки 2 и выравнивателя 3 относительно рядов 5 изделий на расстояние, равное длине пакета изделий подается воздух в пневмошины боковых огЕ)аничит.елей 12, выравниватели 3 и каретки 2, которые фиксируют изделия по обе стороны от линии отделения пакета. После заполнения пневматических боковых ограничителей 12 гидроцилиндр 15 осуществляет подъем подвижной рамы 17 каретки 2 на высоту. Звездочка 19 при этом входит в зацепление с цепной передачей 18 и перемещает каретку 2 по направлению от печи. Тем самым совершается отделение пакета от рядов (ленты) 5, передний фронт отделенного пакета подпирается поворотным упором 14, задний фиксируется парой боковых органичителей 12 каретки и в этом положении передается на снижатель 7 с передаточной площадкой 22.

Подачей масла в рабочую полость гидроцилиндра 28 осуществляется подъем площадки 23 снижателя 7, при этом шарнирными связями 25 осуществляется разворот откидных упоров 24 в вертикальное положение, один из упоров 24 проходит в проем поворотного упора 14, до того фиксировавшего передний фронт пакета. Задний фронт пакета, удерживавшийся боковыми ограничителями 12 каретки 2, фиксируется вторым откидным упором 24 снижателя 7,а из ограничителей 12 выпускается воздух. После передачи пакета на снижатель 7 гидроцилиндр 16 производит разворот поворотных упоров 14 каретки 2 в горизонтальное положение, каретка 2 по рельсам 1 проходит над площадкой снижателя 7 и поворотные упоры 14 снова становятся в вертикальное положение для фиксации переднего фронта изделий, удерживаемых боковыми ограничителями 12 выравнивателя 3. Это происходит при возвращении каретки 2 звездочкой 19 к выравнивателю 3 за очередным пакетом изделий.

Загруженная пакетом изделий площадка 23 снижателя 7 опускается гидроцилиндром 28 в промежуточное положение, в котором на пакеты надеваются контейнеры 8, поступающие по линии подачи пустых контейнеров. После надевания контейнера 8 на пакет изделий и их скрепления площадка 23 снижателя 7 из верхнего положения опускается гидроцилиндром 28 до положения, когда упоры 27 упираются в переда точную площадку 22, а площадка 23 снижателя занимает положение низ:шего уровня. Ролики 30 передаточной.

площадки 22 при этом проходят.вверх

в продольные горизонтальныеокна 29 площадки 23 снижателя. Откидцые упоры 24 во время этого перемещения автоматически занимают горизонтальное положение.

Загруженный таким образом контейнер, освобожденный от упоров 24,толкателем 9 подается горизонтально с площадки 22 по роликам 30 на отводя- щий рольганг 10. Это осуществляется штангой 35, закрепленной на цепях 34, за счет поворота вала 32 при включении привода 31.

Управление приводом 31 толкателя 9 осуществляется концевыми выключа- телями, сопряженными с работой снижАтеля 7 и каретки 2 переноса пакета.

Контейнеризованные пакеты с отводящего рольганга 10 электропогрузчиком отвозятся в складские помещения или загружаются на транспортное средство для отправки потребителю.

Формула изобретения

Линия пакетирования керамических изделий, включающая в себя печные вагонетки для транспортирования изделий и перемещаемых от приводов механизмы горизонтального и вертикального отделения изделий в пакет, отличающаяся тем, что, с целью повышения нещежности её работы, механизм горизонтального отделения изделий в пакет содержит -взаимодействующие между собой выравниватель, снабженный боковыми ограничителями и виброплоскостями, и челночно-перемещаемую каретку переноса пакета, снабженную несущими захватами, поворотными упорами и боковыми ограничителями.

Источники информации, принятые -во внимание при экспертизе

1. Авторское свидетельство СССР 468851, кл. в 65 G 47/74, 1972 (прототип).

4

si

Ml

/

Iltt

J«3

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия разгрузки камерных сушил и укладки керамических изделий в пакеты для обжига | 1985 |

|

SU1288079A1 |

| Поточная линия для производства дренажных раструбных труб | 1983 |

|

SU1079456A1 |

| Устройство для пакетирования кирпича | 1972 |

|

SU468851A1 |

| Установка для укладки керамических изделий на печную вагонетку | 1977 |

|

SU742145A1 |

| Поточная линия | 1975 |

|

SU590142A1 |

| Поточная линия для производства керамических труб | 1977 |

|

SU737218A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1995 |

|

RU2054354C1 |

| Устройство для формирования садки изделий | 1980 |

|

SU939215A1 |

| Устройство для передвижения обжиговых вагонеток | 1979 |

|

SU855369A1 |

| Установка для укладки кирпича напЕчНыЕ ВАгОНЕТКи | 1978 |

|

SU804452A1 |

-е-в-Еэ-s-ta-BH3-EJ-S-Bк

X

яошзиогод ичнлэи у/чн -axffitfz unH3Hi3H3(iau anHatrgoduo

1 14 :s

J712-

/

//////к/////

,Л

х

п

Я i

/«yiW/ , 777/77

jr

777/77/i7/777

Фнг..11

.L

Авторы

Даты

1980-09-23—Публикация

1978-09-21—Подача