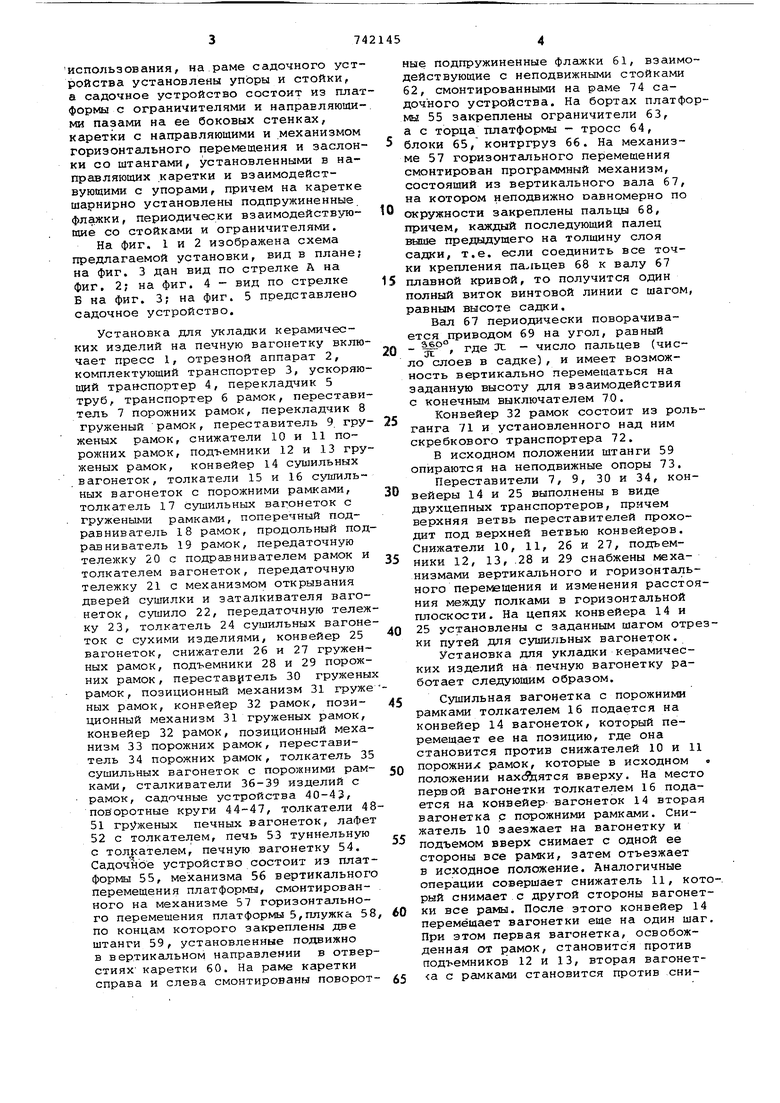

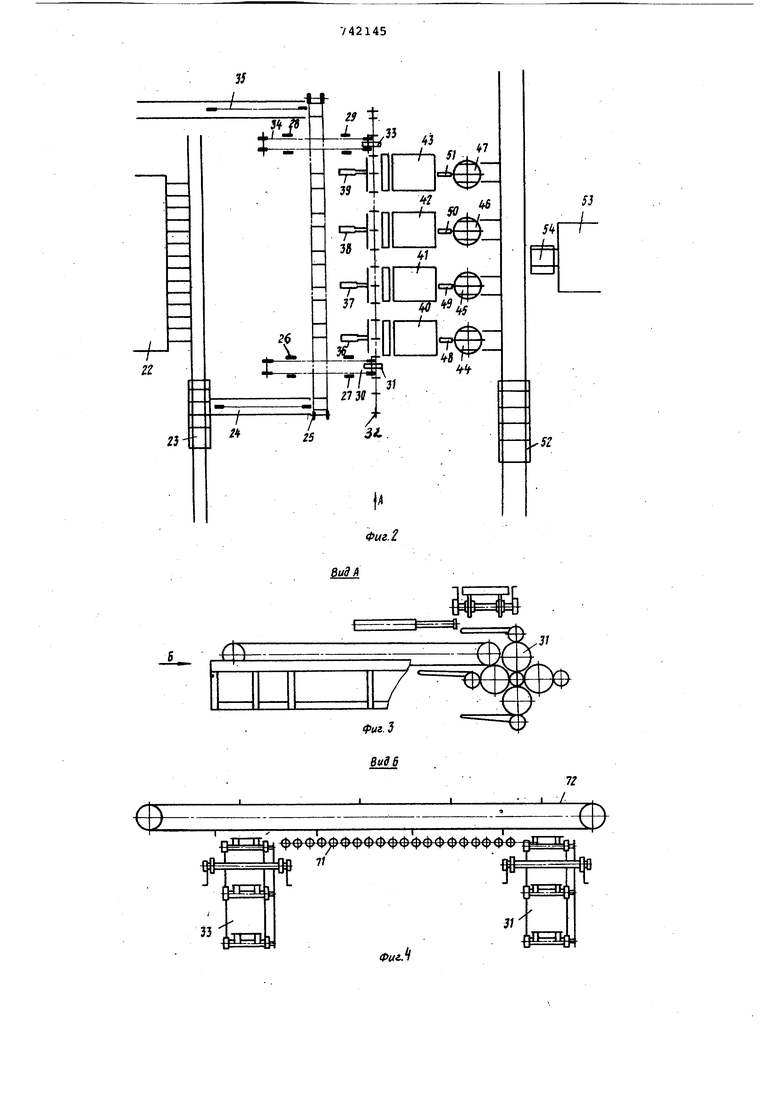

использования, на раме садочного устройства установлены упоры и стойки, а садочное устройство состоит из плат форкол с ограничителями и направляющими пазами на ее боковых стенках, каретки с направляюшими и механизмом горизонтального перемещения и заслон ки со штангами, установленными в направляющих каретки и взаимодействующими с упорами, причем на каретке шарнирно установлены подпружиненные флалски, периодически взаимодействующие со стойками и ограничителями. На фиг, 1 и 2 изображена схема предлагаемой установки, вид в плане; на фиг, 3 дан вид по стрелке А на фиг. 2; на фиг. 4 - вид по стрелке Б на фиг. 3; на фиг. 5 представлено садочное устройство. Установка для укладки керамических изделий на печную вагонетку вклю чает пресс 1, отрезной аппарат 2, комплектующий транспортер 3, ускоряющий транспортер 4, перекладчик 5 труб, транспортер б рамок, перестави тель 7 порожних рамок, перекладчик 8 груженый рамок, переставитель 9 гру женых рамок, снижатели 10 и 11 порожних рамок, подъемники 12 и 13 гру женых рамок, конвейер 14 сушильных вагонеток, толкатели 15 и 16 сушильных вагонеток с порожними рамками, толкатель 17 сушильных вагонеток с гружеными рамками, поперечный подравниватель 18 рамок, продольный под рав ниватель 19 рамок, передаточную тележку 20 с подравнивателем рамок и толкателем вагонеток, передаточную тележку 21 с механизмом открывания дверей сушилки и заталкивателя вагонеток, сушило 22, передаточную тележ ку 23, толкатель 24 сушильных вагоне ток с сухими изделиями, конвейер 25 вагонеток, снижатели 26 и 27 груженных рамок, подъемники 28 и 29 порожних рамок, переставртель 30 груженых рамок, позиционный механизм 31 груже ных рамок, конвейер 32 рамок, позиционный механизм 31 груженых рамок, конвейер 32 рамок, позиционный механизм 33 порожних рамок, переставитель 34 порожних рамок, толкатель 35 сушильных вагонеток с порожними рамками, сталкиватели 36-39 изделий с рамок, садочные устройства 40-43, поворотные круги 44-47, толкатели 48 51груженых печных вагонеток, лафет 52с толкателем, печь 53 туннельную с толкателем, печную вагонетку 54. Садочное устройство состоит из платформы 55, механизма 56 вертикального перемещения платформы, смонтированного на механизме 57 горизонтального перемещения платформы 5,плужка 58 по концам которого закреплены две штанги 59, установленные подвижно в вертикальном направлении в отверстиях каретки 60. На раме каретки справа и слева смонтированы поворотные подпружиненные флажки 61, взаимодействующие с неподвижными стойками 62, смонтированными на раме 74 садочного устройства. На бортах платформы 55 закреплены ограничители 63, а с торца платформы - тросе 64, блоки 65, контргруз 66. На механизме 57 горизонтального перемещения смонтирован программный механизм, состоящий из вертикального вала 67, на котором неподвижно оавномерно по окружности закреплены пальцы 68, причем, каждый последующий палец выше предыдущего на толщину слоя садки, т.е, если соединить все точки крепления пальцев 68 к валу 67 плавной кривой, то получится один полный виток винтовой линии с шагом, равным высоте садки, Вал 67 периодически поворачивается приводом 69 на угол, равный - -°°, где Jt - число пальцев (число слоев в садке), и имеет возможность вертиксшьно перемещаться на заданную высоту для взаимодействия с конечным выключателем 70. Конвейер 32 рамок состоит из рольганга 71 и установленного над ним скребкового транспортера 72. В исходном положении штанги 59 опираются на неподвижные опоры 73. Переставители 7, 9, 30 и 34, конвейеры 14 и 25 выполнены в виде двухцепных транспортеров, причем верхняя ветвь переставителей проходит под верхней ветвью конвейеров. Снижатели 10, 11, 26 и 27, подъемники 12, 13, .28 и 29 снабжены механизмами вертикального и горизонтального перемешения и изменения расстояния между полками в горизонтальной плоскости. На цепях конвейера 14 и 25 установлены с заданным шагом отрезки путей для сушильных вагонеток. Установка для укладки керамических изделий на печную вагонетку работает следующим образом. Сушильная вагонетка с порожними рамками толкателем 16 подается на конвейер 14 вагонеток, который перемещает ее на позицию, где она становится против снижателей 10 и 11 порожних рамок, которые в исходном « положении вверху. На место первой вагонетки толкателем 16 подается на конвейер- вагонеток 14 вторая вагонетка с порожними рамками. Снижатель 10 заезжает на вагонетку и подъемом вверх снимает с одной ее стороны все рамки, затем отъезжает в исходное положение. Аналогичные операции совершает снижатель 11, кото-. рый снимает с другой стороны вагонетки все рамы. После этого конвейер 14 перемещает вагонетки еще на один шаг. При этом первая вагонетка, освобожденная от рамок, становится против подъемников 12 и 13, вторая вагонет а с рамками становится против сни|жателей 10 и 11, а на место второй вагонетки толкатель 16 подает на конвейер 14 третью вагонетку с поро ними рамами. После каждой подачи су шильных вагонеток на конвейе з 14 одновременно включается поперечный подравниватель 18 и толкатель 15. Вагонетка, подаваемая толкателем 15, упирается рамками в рычаги подравнивателя 18, при этом рамки пере мещаются по полкс1М вагонетки до ее стоек. В этот момент вагонетка отключает толкатель 15 и включает про дольный подравниватель 19 рамок, ко рый после выполнения операции возвр щается в исходное положение, возвра щая также поперечный подравниватель il8 в исходное положение. Поперечное подравнивание рамок на второй стороне вагонетки осуществляется на передаточной тележке 20 с помощью установленных на ней стоек. Таким образом, тележка 20 сталкивает вагонетки на путь толкателя 15. Толка тель 15, подравниватели 18 и 19 осу ществляют подготовку и подачу вагонетки на конвейер 14. . Трубы, идущие из мундштука пресса 1, отрезаются отрезным аппаратом 2,попадают на комплектующий транспо тер 3, который включается через хра повую муфту в момент захода на его ленту двух по длине пакетов труб и передается на ускоряющий транспортер 4, с которого с помощью пере- . кладчика 5 укладываются одновременно на две рамки, находящиеся на тра портере б.,После этого транспортер делает шаг подашая рамки для укладки следующей пары пакетов труб. После полной загрузки трубами двух рамок, движущихся параллельно друг другу по столу транспортера б, они зубьями цепей этого транспортера заталкиваются на полку перекладчика 8 груженых рамок, который передает их переставителю 9. Одновремен но переставитель 7 зубьями заталкивает на стол транспортера 6 рамок очередную пару рамок, причем зазор между рамками, равный ширине рамки, создается благодаря нахождению на столе транспортера б рамки, неподвиж ной в продольном направлении, которая при подаче очередной пары рамок смешается к краю и вступает в работу, а на ее место становится первая из заталкиваемой пары рамок. После каждой поданной пары рамок на транс портер и снятых с него пары гружены рамок снижатель 10 делает шаг вкиз, оставляя пару рамок на переставителе 7, а подъемник 13 делает шаг вве (исходное положение подъемников 12 и 13 - ниже), снимая пару груженых рамок с переставителя 9. Снижатель 11 и подъемник 12 включается в раб ту в момент, когда на снижателе 10 остается, а на подъемнике 13 недогружено рамок столько, сколько и.х находится в промежутке между снижателями 10 и 11 или подъемниками 12 и 13 на переставителях 7 или 9, После разгрузки каждый снижатель 10 и 11 поднимается, снимает .рамки и отъезжает назад в исходное положение. После загрузки каждый подъемник 12 и 13 заезжает на вагонетку и опусканием вниз на определенную величину перекладывает на нее груженые рамки. После полной загрузки вагонетка перемещается конвейером 14 на позицию, где ее стягивает толкатель 17 и подает на передаточную тележку 21. Одновременно толкатель 16 подает на конвейер 14 очередную вагонетку. У снижателя 10 после совершения последнего шага вниз раздвигаются полки для того, чтобы при движении вверх он не снимал рамки, находящиеся на переставителе 7. В верхнем положении полки снижателя 10 сближаются. У подъемника 12 после передачи груженых рамок на вагонетку, отъезда назад, при движении вниз полки раздвигаются, а в нижнем положении - сближаются. С пеоедаточной тележки 21 груженые сушильные вагонетки подаются в тоннели сушила 22. Выходящая из сушил 22 сушильная вагонетка поступает на платформу передаточной тележки 23, которая затем толкателем 24 подается на конвейер 25, перемещающий ее на позицию, где она становится против снижателей 26 и 27, которые в исходном положении находятся вверху. На место первой вагонетки толкателем 24 подается на конвейер 25 вторая вагонетка. Снижатели 26 и 27, заезжая в заданной последовательности на вагонетку, подъемс 1 вверх снимают все рамки с изделиями, затем отъезжают в исходное положение. После этого конвейер 25 делает еще один шаг, устанавливая вторую вагонетку против снижателей 26 и 27, а на место второй вагонетки толкатель 24 подает на конвейер 25 третью вагонетку с сухими трубами и т.д. Снижатели 26 и 27 шаговыми движениями вниз передают попарно груженные рамки На переставитель 30,с которого позиционный Механизм 31 попарно снимает, устанавливая их на уровне рольганга 71 конвейерА 32 рамок. Транспортер 72 конвейера 32 рамок своим:, скребками, делая шаг, перемещает обе рдмки с изделиями со стола позиционного механизма 31 на рольганг 71, освобождая место следующей паре груженных рамок. Аналогично подается вторая пара рамок на рольганг 71, перемещая первую пару по рольгангу еще на один шаР. Сталкиватель 3b одновременно сталкивает трубы с двух пар рамок на платформу 55 садочного устройства 40, образуя два ряда формируемого слоя. Последующие ряды труб.подаются на платформу 55 аналогично предыдущим, причем последующие ряды толкают предыдущие. Коли чество рядов в слое кратно двум, а количество изделий, вмещаегжис на дву рамках, равно количеству изделий в одном ряду слоя садки. После подачи на платформу 55 последней пары рядов труб отключается сталкиватель 36 и одновременно включается Mex jaHH3M 56 вертикального перемещения платформы вверх. В начале подъема платформы 55 плужок 58 остается неподвижно под действием собственного веса до отрыва штанг 59 от неподвижного упора 73 установленного на раме 74, что будет соответствовать исчезновению зазора между дном платформы 55 и плужком 58 После достижения платформой 55 высот соответствующей высоте пода печной вагонетки, в результате взаимодействия механизма 56 подъема платформы, нижнего пальца 68, вала 67 и конечного выключателя 70 отключается меха низм 5f) и включается механизм 57, перемещающий садочное устройство 40 по горизонтали на позицию, где платформа 55 устанавливается строго над печной вагонеткой. При подходе к ука занной позиции поворотные подпружиненные флажки .61, нажимая на неподви ные стойки 62, поворачиваются вокруг своей вертикальной оси, сжимают пруж ны и проскакивают за стойки 62. Под воздействием пружин флажки 61 возвра щаются в исходное положение, препятствующее обратному их прохождению через стойки 62. В этот момент включается обратный ход по горизонтали механизма 57. При движении перегружа теля назад стойки 62 через флажки 61 удерживают каретки 60 вместе со штан гами 59, плужком и слоем труб от совместного перемещения с платформой 55. В процессе ухода платформы 55 из под слоя, ряды труб переходят на печную вагонетку. В конце горизонтального возврата садочного устройства 40 ограничители 63, нажимая на флажки 61, поворачивают их, сжимая пружины, создавая возможность дл обратного прохождения флажков 61 че рез стойки 62 под действием контргруза 66 через трос 64, закрепленного на каретке 60, с помощью блоков 65. Для уменьшения динамических ударов контргруз 66 перемещается в цилиндре с жидкостью {на фигурах не показан). В конце обратно го горизонтального хода садочного устройства 40 включается привод 56, который возвращает его в исходное по ложение для формирования второго слоя и включается привод 69 для пово рота вала 67 на заданный угол. После укладки первого слоя поворотный круг 44 вместе с печной вагонеткой поворачивается вокруг своей вертикальной оси на 90°. Последующие слои укладываются на предыдущие аналогично первому, причем сащочное устройство 40 каждый раз поднимается на необходимую высоту с помощью программного механизма. После полной загрузки печной вагонетки толкатель 48 сталкивает ее с поворотного круга 44 на лафет 52. Освобожденные от труб рамки, двигаясь по рольгангу 71 под воздействием скребкового транспортера 72 поступают на стол позиционного механизма 33 порожних рамок, который поворотом на одну позицию останавливается так, что стол его оказывается немного выше уровня цепей переставителя 34, который своими зубьями стягивает обе рамки, одновременно собирая их вместе. В заданной последовательности подъемники 28 и 29 снимают их с цепей переставителя 34 и перекладывают на полки выгонетки, находящейся на конвейере 25 против подъемников. При очередном шаге конвейера 25 вагонетка, загруженная порожними рамками, толкателем 35 стягивается и направляется на передаточную тележку 20 для повторного использования на автомате-укладчике. С целью обеспечения непрерывности процесса установка снабжена четырьмя сталкивателями 36-39 труб с рамок, четырьмя садочными устройствами 4043, четырьмя поворотными кругами 44-47 и четырьмя толкателями 48-51. Вначале идет загрузка первых двух печных вагонеток с последовательностью: слой труб подается на первую вагонетку, затем на вторую, причем переключение работы с одной группы механизмов на вторую и наоборот осуществляется в моменты, учитывающие наличие рамок на рольганге 71 конвейера 32 между сталкивателями 36 и 37. После загрузки первых двух печных вагонеток осуществляется автомати-. ческое переключение на вторую пару вагонеток с уяетом предварительного заполнения рольганга груженными рамками до начинающего работать сталкивателя труб. Применение ч.етырех групп механизмов объясняется необходимостью значительного количества времени на замену груженых печных вагонеток порожними при сохранении высокой производительности установки. После возвращения каждого садочного устройства в исходное положение, программный механизм поворачивается на угол, равный , где зс - число слоев на полностью загруженной печной вагонетке, устанавливая очередной по высоте палец 68, ограничивающий подъем платформы 55. Использование предлагаемой установки для садки керамических изделий на печные вагонетки позволит обеспечить эксплуатационную надежность, исключить применение зажимны устройств, вакуумных присосков и гребенок, повысить степень механиза ции процессов производства керамиче ких изделий, повысить производитель ность производства, расширить область применения установки как для камерных, так и для туннельных сушил Формула изобретения . Установка для укладки керамических изделий на печную вагонетку, со держащая автомат-укладчик на сушиль ные вагонетки, сутаило, механизмы перемещения и разгрузки сушильных вагонеток и рамок, садочное устройс во, смонтированное на раме с.механизмами вертикального и горкзонт :ьного перемещения, механизмы возврата рамок для вторичного использования, отличающаяся тем, что, с целью повьпиения эксплуатационной надежности, на раме садочного устройства установлены упоры и стойки, а садочное устройство состоит из платфоркы с ограничителями ir направляющими пазами на ее боковых стенках, каретки с направляющими и меха-, низмом горизонтального перемещения и заслонки со штангами, установленными в направляющих каретки и взаимодействующими с , причем на каретке шарнирно установлены подпружиненные флажки, периодически взаимодействующие со стойками и ограничителями. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 417296, кл. В 28 В 15/00, 1972. 2. Патент ФРГ t 1433901, кл. 31 а 3/12, 1968.

MErdl

I 33

ИЬЗ

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия | 1975 |

|

SU590142A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕНАЖНЫХ ТРУБ | 1972 |

|

SU422669A1 |

| Поточная линия | 1979 |

|

SU814763A2 |

| Поточная линия для производства дренажных раструбных труб | 1983 |

|

SU1079456A1 |

| Установка для многоструйной резки и укладки кирпича на сушильные вагонетки | 1986 |

|

SU1414653A1 |

| Разгружатель | 1979 |

|

SU789275A1 |

| Автомат-разгрузчик изделий с сушильной вагонетки | 1982 |

|

SU1033336A1 |

| Линия разгрузки камерных сушил и укладки керамических изделий в пакеты для обжига | 1985 |

|

SU1288079A1 |

| Поточная линия для производства керамических труб | 1977 |

|

SU737218A1 |

| Установка для производства дренажных труб | 1977 |

|

SU733996A1 |

Авторы

Даты

1980-06-25—Публикация

1977-08-01—Подача