1

Изобретение относится к производству огнеупоров и может быть использовано для изготовления огнеупорного подвижного припаса для обжига радиокерамики и ферритов.

Известно, что относительно большой устойчивостью в водородной среде при высоких температурах обладают высокоглиноземистые огнеупоры. Однако они не всегда удовлетворяют жестким условиям обжига изделий радиокерамики и ферритов в водородной среде. В связи с этим для повышения устойчивости высокоглиноземистых огнеупоров в водородной среде, а именно с целью умень шения потерь прочности при термоциклировании, увеличения оборачиваемости, используют различные составы шихт.

Известна шихта 11 для изготовления огнеупоров, содержащая электрокорунд, глинозем и каолин при следующем соотношении компонентов,

вес.%:

Электрокорунд ( 5052-54

- 80 Электрокорунд 1016-18

-№ 40

Глинозем, 12-14

Каолин .16-18

Недостаток этой шихты - невысокая механическая прочность и термостойкость.

Наиболее близким по технической сущности к предлагаемому является шихта для изготовления огнеупоров, содержащая, вес.%: глинозем 25-45

10 и электрокорунд 55-85 2.

Недостатком изделий, получаемых из известной шихты,является невысокая механическая прочность и низкая прочность во время службы в водород15ной среде.

Цель изобретения - повышение ме1санической прочности и увеличение сроков службы огнеупоров в водород20ной среде.

Поставленная цель достигается тем, что шихта для изготовления огнеупоров, включающая электрокорунд и глинозем содержит электрокорунд

25 фр. 125-160 мкм и дополнительно бой корундовых изделий, двуокись циркония и этилгидросилоксановую жидкость при следующем соотношении компонентов, вес.%:

Электрокорунд фр. 12517,65-22,25

-160 мкм 45-55

Глинозем

Бой корундовых

27-32

изделий 0,3-0,7

Двуокись циркония

Этилгидросилоксано0,05-0,1 вая жидкость Кроме того, шихта содержит бой орундовых изделий фракции 2-3 мм

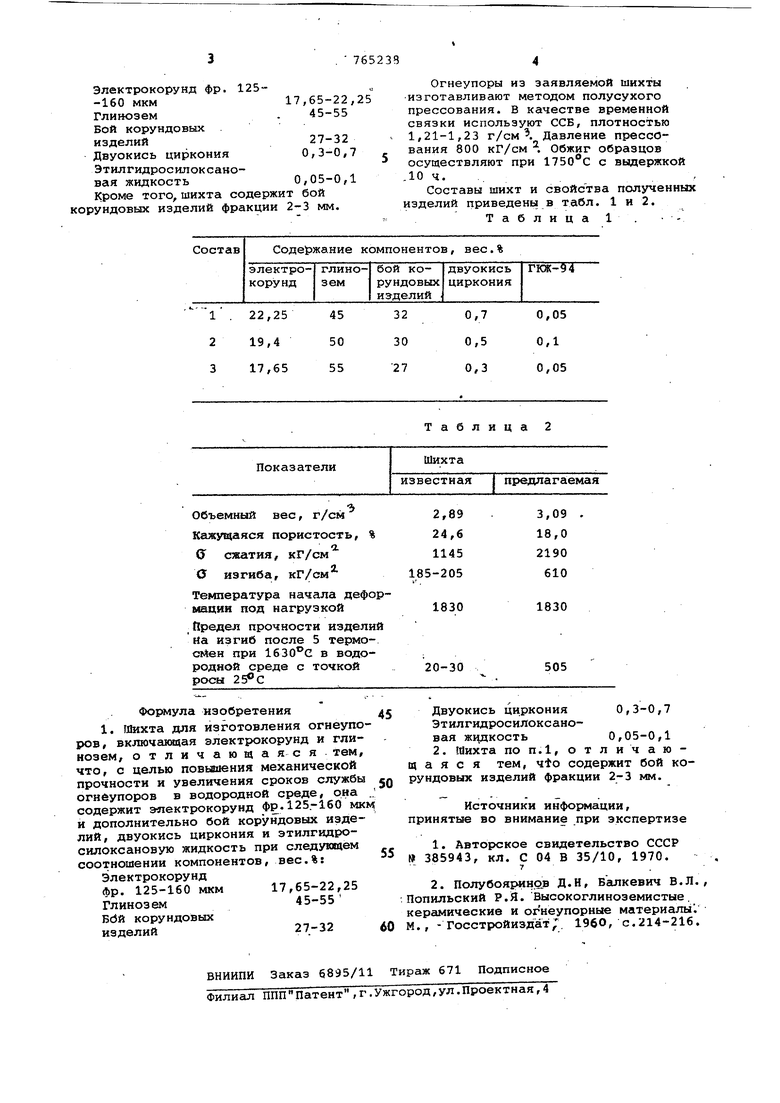

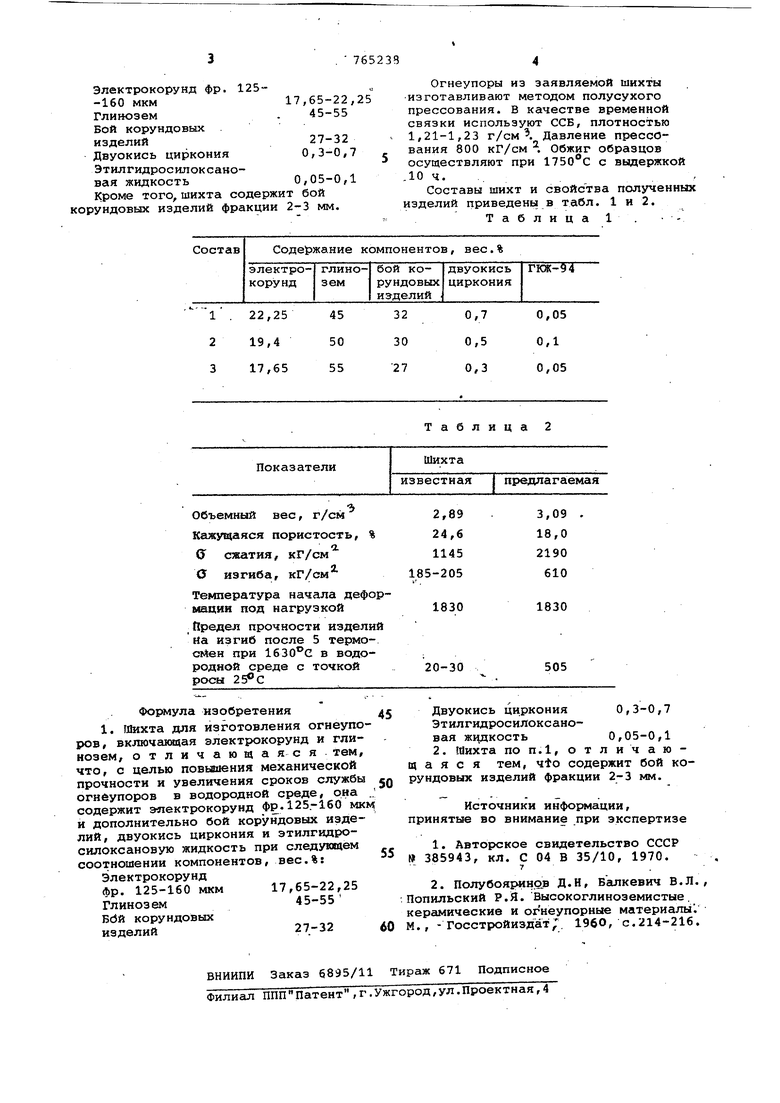

Огнеупоры из заявляемой шихты изготавливают методом полусухого прессования. В качестве временной связки используют ССБ, плотностью 1,21-1,23 г/см. Давление прессования 800 кГ/см . Обжиг образцов осуществляют при 1750с с вьвдержкой .10 ч. .

Составы шихт и свойства полученны изделий приведены в табл. 1 и 2.

Таблица 1 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Шихта для изготовления огнеупорных изделий | 1987 |

|

SU1498739A1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| Шихта для изготовления огнеупоров | 1978 |

|

SU765237A1 |

| ОГНЕУПОРНАЯ БЕСЦЕМЕНТНАЯ БЕТОННАЯ МАССА | 2013 |

|

RU2546692C2 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1058940A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2024 |

|

RU2838085C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2320617C2 |

| Шихта для изготовления огнеприпаса | 1978 |

|

SU817019A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

Таблица

Авторы

Даты

1980-09-23—Публикация

1978-07-10—Подача