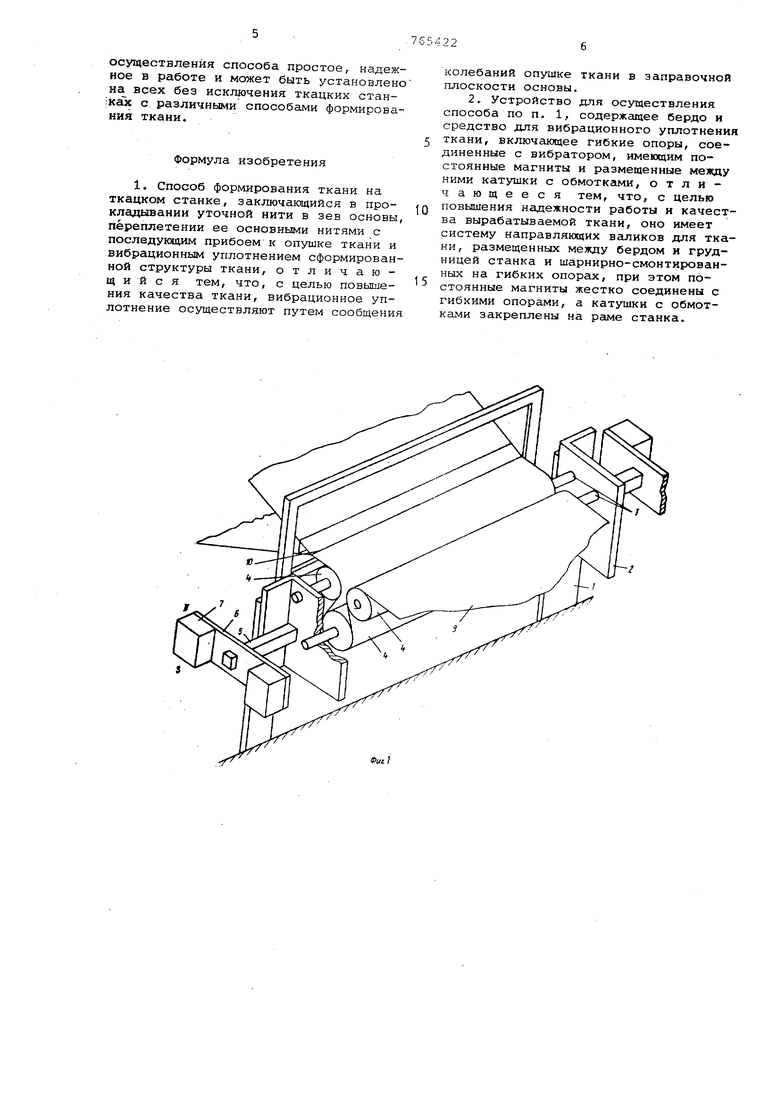

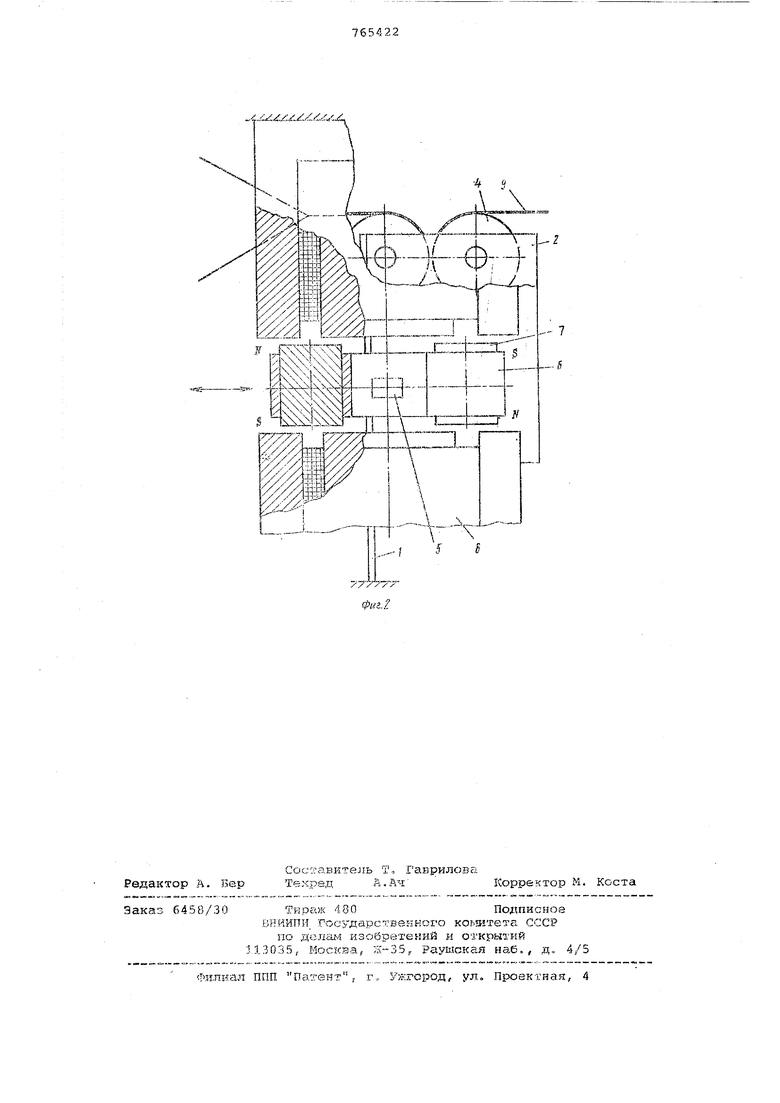

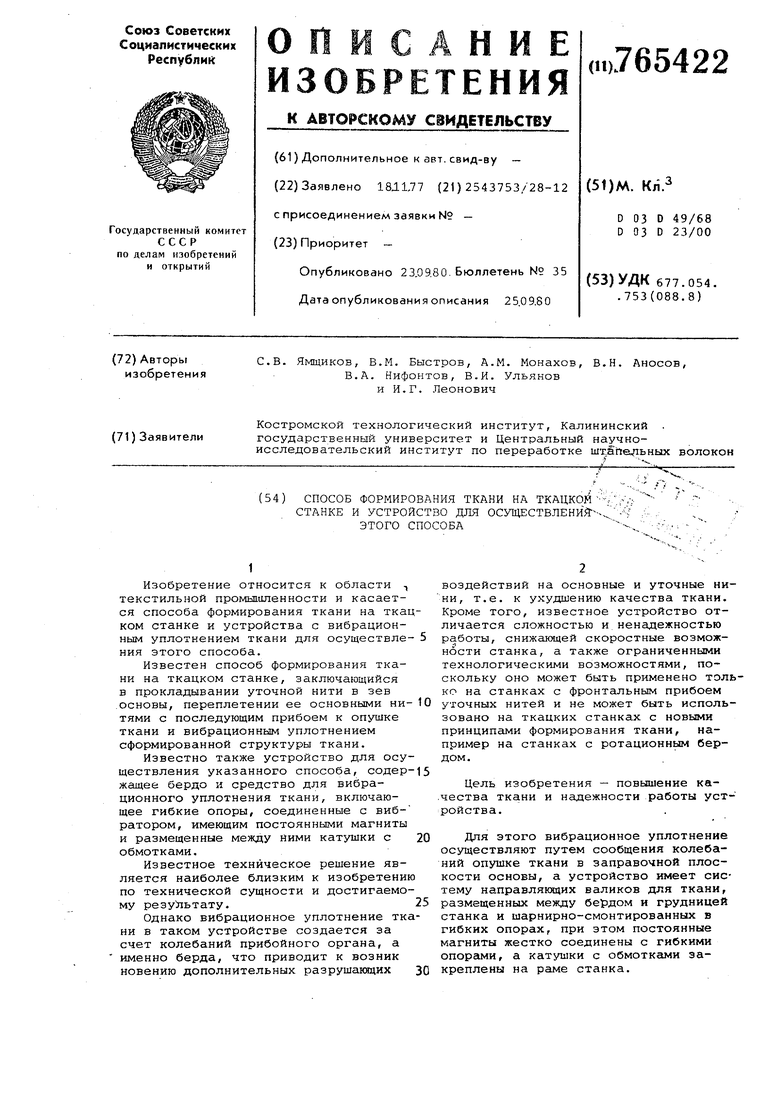

На фиг. 1 изображено описываемое устройство, общий вид в аксонометрии на фиг. 2 - то же, згщ седоку.

На гибких опорах 1, жестко закрепленных на раме станка, на уровне опушка ткани между бердом и грудницей скюатированы кронштейны 2, предстайляющие с гибкими опораки одно целое. В кронштейнах 2 на осях 3 смонтированы легкие алюминиевые направляющие валики 4, которые могут свободно вращаться на осях На тех же кронштейнах 2 симметрично закреплены валы 5 п иводов, на которых размещен держатель, б с постоянными магнитами 7, Магниты расположены между полюсами Ш- -образных стальных сердечников катз ек 8, Последние жестко закреплены на раме станка. Ткань 9 (см.фиг.1 в непосредственной близости от опушки 10 заправлена меж,пу ве.ликами 4. валики, выполняя функцию шпаруток, мйгут иметь правую и левую нарезку от середины к краям.

Устройство работает следующим образом.

При подаче переменного тока заданной частоты в катунжу 8 через систему управленияj.. синхронно связанную с ;работой станка, в зазорах полюсов сердечников нозиикает мощное перегменнре магнитное поле, которое взаимодействует с магнитным полем постоянHfcix магнитов и стремится вытолкнут их или втянуть к полюсам (движение показано стрелкой ка фиг. 2). Посколку постоянные магниты 7 при помощи держателей 6 и валов 5 соединены с кронштейнами 2 и с валиками 4, то вая система начинает колебаться как одно целое и при достаточной жесткости валов 5 и держателей 6 амплитуда колебания валиков 4 достигает амплитуды колебаний магнитов 7, Из-за того, что ткань заправлена между валиками, на большой частоте в силу ее инерционности ткань не способна перемещаться между валиками, и поэтому она, опушка ткани и вся упругая заправка начинают колебаться с частотой вынужденных колебаний валиков. Однако по мере удаления от валиков .амплитуда колебания упругой заправки уменьшается и на новое и вальяне она paiBHa нулю. Колебания начинают возбуждаться в момент подхода прибойного органа, например берда, к опушке 10 и в момент контакта берда с опушкой ткани достигают максимальной величины.

Таким образом, в зону формирования передается дополнительная энерги в виде вибраций. Колебания упругой заправки в сторону основьа существенно гасятся бердом, контактирукядим с опушкой. При отходе берда от опушки вибрации прекращзются полностью,и под действием товарного регулятора наработанная ткань отводится к груднице

а вальян из зоны прибоя. При зтом алики не препятствуют отводу ткани, вободно поворачиваясь в осях.

Как известно, плотные тяжелые ткаи формируют без шпаруток, вибрационый прибой направлен на улучшение усовий формирования и позтому примеение его эффективно при выработке аких тканей, Парезка/ выполненная а валиках, достаточно хорошо выполяет функцию шпаруток..

Таким образом, дополнительную Энергию в зону формирования ткани, осуществляющую вибрационное уплотнение сформированной структуры, подводят от специального средства, не являющегося прибойным органом, который может совершать только основное движение тканеформирования без дополнительной вибрации. Данное средство виброуплотнения воздействует на участок ткани, прилегающий к опушке на глубине 50-100 мм с частотой 70 - 1000 Гц и амплитудой 0,2-5 мм.

Известно, что на существующем оборудовании прибой длится от 30 до 60 оборота главного вала. На скорости 220 об/мин при длительности прибоя ЗО от оборота глазного вала время прибоя составляет около 12 мсек. При увеличении скоростей ткацких станков время прибоя сокращается. Частота вибратора должна быть достаточной для того, чтобы произошло несколько соударений опушки ткани с бердом. Если предположить, за 12 мсек произойдет два соударения опушки и берда, то это будет соотрзетствовать частоте 160 Гц. Исходя из условия, что длительность прибоя можно увеличить до 100°, очевидно, что частота ниже 70 Гц не будет удовлетворять условиям выполнения технологического процесса. С другой стороны, на частоте выше 1000 Гц для получения амплитуды колебаний, достаточной для совершения технологического процесса, потребуется значительная мощность приводного устройства, кроме того, на таких частотах наблюдается значительное рассеивание энергии.

Вибрационный прибой улучшает условия формирования ткани. Одним из нежелательных явлений является большая прибойная полоска. А.шлитуда колебаний опушки существенно влияет на величину прибойной полоски. Поэтому колебания с амплитудой более 5 мм нежелательны для опушки ткани, а с амплитудой менее 0,2 мм - недостаточны для выполнения заданного технологического процесса.

Предложенный способ позволяет более интенсивно воздействовать на опушку ткани вибрационных уплотнянзщих элементов, так как ткань по сравнению с пряжей обладает значительными прочностными и износостойкими характеристиками. Кроме того, устройство для

осуществления способа простое, надежное в работе и может быть установлено на всех без исключения ткацких станiKcix с различньлми способами формирования ткани.

Формула изобретения

1. Способ формирования ткани на ткацком станке, заключающийся в прокладывании уточной нити в зев основы, переплетении ее основными нитями с последуквдим прибоем к опушке ткани и вибрационным уплотнением сформированной структуры ткани, отличающийся тем, что, с целью повышения качества ткани, вибрационное уплотнение осуществляют путем сообщения

колебаний опушке ткани в заправочной плоскости основы.

2, Устройство для осуществления способа по п. 1, содержащее бердо и средство для вибрационного уплотнения ткани, включающее гибкие опоры, соединенные с вибратором, имеющим постоянные магниты и размещенные меяаду ними катушки с обмотками, отличающееся тем, что, с целью повышения надежности работы и качества вырабатываемой ткани, оно имеет систему направляющих валиков для ткани, размещенных между бердом и грудницей станка и шарнирно-смонтированных на гибких опорах, при этом по5стоянные магниты жестко соединены с гибкими опорами, а катушки с обмотками закреплены на раме станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ткачества | 1987 |

|

SU1423646A1 |

| Батанный механизм ткацкого станка | 1980 |

|

SU1116103A1 |

| Товарный регулятор ткацкого станка | 1987 |

|

SU1490178A1 |

| Способ формирования ткани на ткацком станке | 1981 |

|

SU958532A1 |

| Способ формирования ткани на ткацком станке | 1989 |

|

SU1668502A1 |

| Способ формирования ткани на ткацком станке | 1978 |

|

SU701182A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАНЕЙ С ПЕРЕМЕННОЙ ПЛОТНОСТЬЮ ПО УТКУ | 2012 |

|

RU2495168C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ | 2015 |

|

RU2588430C1 |

| Вязально-ткацкий станок | 1983 |

|

SU1341290A1 |

| Способ формирования ткани на ткацком станке | 1985 |

|

SU1384625A1 |

Авторы

Даты

1980-09-23—Публикация

1977-11-18—Подача