(54) СТАН ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ продольной прокатки труб | 1978 |

|

SU1022760A1 |

| Задний стол стана с осевой выдачей труб | 1979 |

|

SU900911A1 |

| Задний стол прошивного стана | 1987 |

|

SU1488050A1 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Задний стол трубопрокатного стана | 1988 |

|

SU1577897A1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2138350C1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

| СТАН ВИНТОВОЙ ПРОКАТКИ | 2005 |

|

RU2291007C2 |

| Способ непрерывной прокатки труб | 1990 |

|

SU1784305A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2416474C1 |

1

Изобретение относится к производству горячекатаных бесшовных труб на установках со станами продольной прокатки.

Известен стан, содержащий две клети, в котором труба прокатывается на одной оправке в двух парах валков, вращающихся навстречу. Оправка крепится на стержне и перемещается вместе с ним между упорами, обеспечивающими расположение ее при прокатке последовательно в калибре одной и другой пары валков 1.

К недостаткам такого стана следует отнести, в первую очередь, то, что задачу труб на второй пропуск производят задним разлохмаченным- концом.

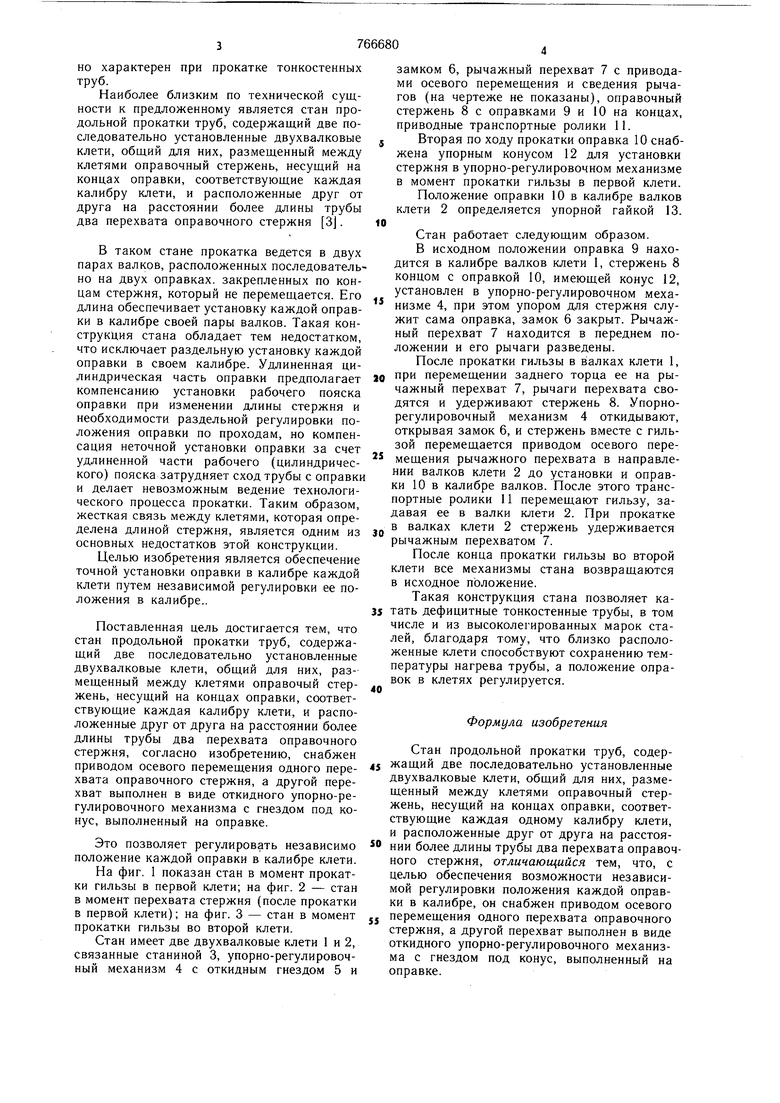

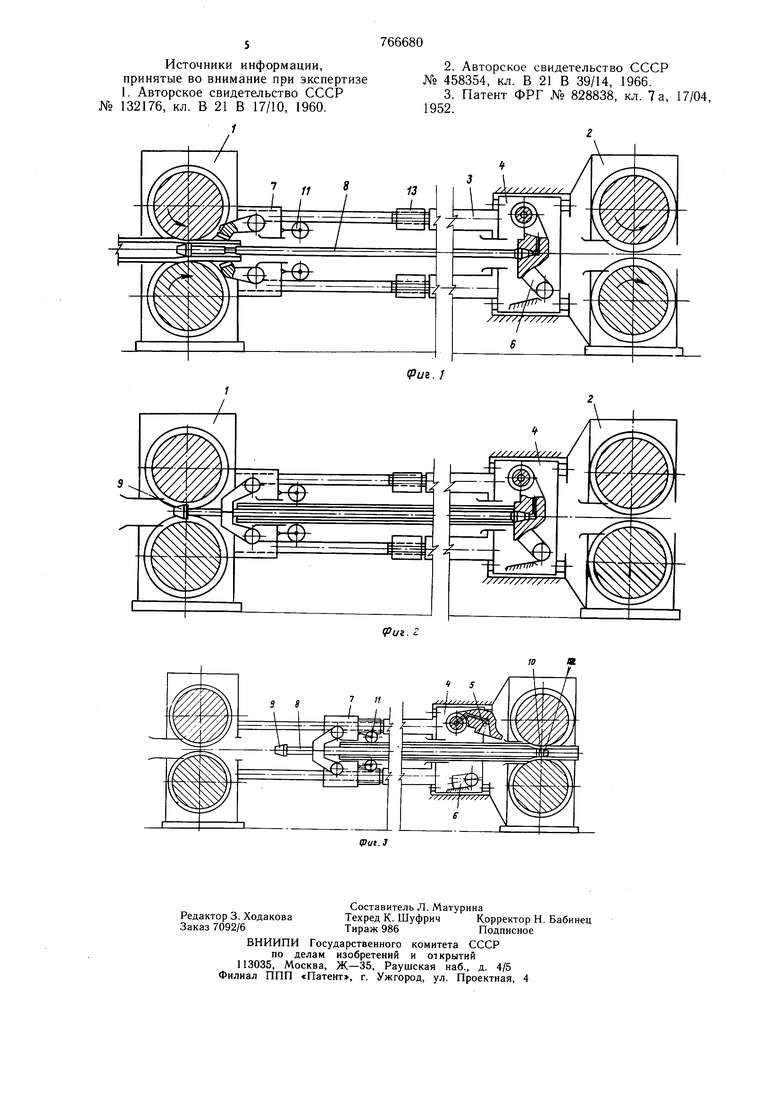

Известен стан продольной прокатки труб, содержащий две последовательно установленные клети, два оправочных стержня и их упорно-регулировочные механизмы, обеспечивающие выдачу трубы в направлении прокатки (осевую выдачу). В каждой клети прокатка ведется на своем стержне с закрепленной на нем оправкой. Стержень выполнен плавающим и при прокатке упирается в упорно-регулировочный механизм. Между упорно-регулировочным механизмом и последующей клетью размещена транспортирующее устройство длиною не менее длины трубы. Для осуществления выдачи трубы в направлении прокатки каждая клеть снабжена механизмами перехвата стержня, транспортирующими роликами, а упорно-регулировочный механизм выполнен откидным 2. К недостаткам такого стана следует отнести больщую длину его, которая обусловлена транспортирующим устройство.м длиною не менее длины трубы, которое размещается между упорно-регулировочным механизмом и следующей рабочей клетью стана. Наряду с увеличением веса оборудования это приводит к удлинению пути транспортирования гильзы после прокатки в первой клети, что связано с ее охлаждением и, как следствие, невозможностью катать тонкостенные трубы и трубы из сталей с узким температурным интервалом пластичности. К числу недостатков стана, затрудняющих прокатку тонкостенных труб, следует отнести также свободную (плавающую) установку стержня с оправкой. При плавающем стержне затруднена точная установка рабочего пояска оправки по оси валков, что приводит к закату оправки в трубе и нарушению захвата. Этот недостаток особенно характерен при прокатке тонкостенных труб. Наиболее близким по технической сущности к предложенному является стан продольной прокатки труб, содержащий две последовательно установленные двухвалковые клети, общий для них, размещенный между клетями справочный стержень, несущий на концах оправки, соответствующие каждая калибру клети, и расположенные друг от друга на расстоянии более длины трубы два перехвата справочного стержня 3J. В таком стане прокатка ведется в двух парах валков, расположенных псследсвательно на двух оправках, закрепленных по концам стержня, который не перемещается. Его длина обеспечивает установку каждой оправки в калибре своей пары валков. Такая конструкция стана обладает тем недостатком, что исключает раздельную установку каждой справки в своем калибре. Удлиненная цилиндрическая часть оправки предполагает компенсанию установки рабочего пояска справки при изменении длины стержня и необходимости раздельной регулировки положения оправки по проходам, но компенсация нетсчной установки справки за счет удлиненней части рабочего (цилиндрического) пояска затрудняет сход трубы с справки и делает невсзможным ведение технслсгическсгс процесса прокатки. Таким образом, жесткая связь между клетями, которая определена длинсй стержня, является сдним из основных недостатков этой конструкции. Целью изобретения является обеспечение точной установки оправки в калибре каждой клети путем независимой регулировки ее пслсжения в калибре.. Псставленная цель дсстигается тем, что стан продольной прокатки труб, ссдержащий две псследовательно установленные двухвалковые клети, общий для них, размещенный между клетями оправочый стержень, несущий на концах оправки, соответствующие каждая калибру клети, и расположенные друг ст друга на расстоянии белее длины трубы два перехвата справочного стержня, согласно изобретению, снабжен приводом осевого перемещения однсгс перехвата справочного стержня, а другой перехват выполнен в виде откидного упсрнс-регулировочногс механизма с гнездсм под кснус, выпслненный на справке. Этс псзвсляет регулирсвать независимо пслсжение каждой оправки в калибре клети. На фиг. 1 показан стан в момент прокатки гильзы в первой клети; на фиг. 2 - стан в момент перехвата стержня (после прокатки в первсй клети); на фиг. 3 - стан в мсмент прскатки гильзы вс втсрсй клети. Стан имеет две двухвалксвые клети 1 и 2, связанные станинсй 3, упсрнс-регулирсвсчный механизм 4 с откидным гнездсм 5 и замком 6, рычажный перехват 7 с приводами осевого перемещения и сведения рычагов (на чертеже не показаны), справочный стержень 8 с справками 9 и 10 на концах, привсдные транспортные рслики И. Вторая по ходу прокатки оправка 10 снабжена упорным конусом 12 для установки стержня в упорно-регулировочном механизме в момент прокатки гильзы в первсй клети. Положение оправки 10 в калибре валков клети 2 определяется упорной гайкой 13. Стан работает следующим образом. В исхсднсм пслсжении справка 9 находится в калибре валков клети 1, стержень 8 концом с справксй 10, имеющей конус 12, установлен в упсрнс-регулирсвочном механизме 4, при этом упором для стержня служит сама оправка, замок 6 закрыт. Рычажный перехват 7 находится в переднем пслсжении и егс рычаги разведены. Пссле прскатки гильзы в валках клети 1, при перемещении заднего торца ее на рычажный перехват 7, рычаги перехвата сводятся и удерживают стержень 8. Упорнорегулировочный механизм 4 откидывают, открывая замок 6, и стержень вместе с гильзой перемещается приводом осевого перемещения рычажного перехвата в направлении валков клети 2 до установки и оправки 10 в калибре валков. Пссле этсгс транспсртные рслики 11 перемещают гильзу, задавая ее в валки клети 2. При прскатке в валках клети 2 стержень удерживается рычажным перехватом 7. После конца прскатки гильзы вс втсрсй клети все механизмы стана возвращаются в исхсднсе псложение. Такая кснструкция стана псзвсляет катать дефицитные тснкостенные трубы, в том числе и из высоколегированных марок сталей, благодаря тому, что близко расположенные клети способствуют сохранению температуры нагрева трубы, а положение справск в клетях регулируется. Формула изобретения Стан предельной прокатки труб, ссдержащий две псследсвательне устансвленные двухвалксвые клети, ебщий для них, размещенный между клетями справочный стержень, несущий на кснцах справки, ссстветствующие каждая сдному калибру клети, и распслсженные друг ст друга на расстоянии более длины трубы два перехвата справсчнсго стержня, отличающийся тем, что, с целью обеспечения всзмсжности независимой регулировки пслсжения каждсй спр-авки в калибре, сн снабжен приведем осевого перемещения одного перехвата оправочногс стержня, а другой перехват выполнен в виде откидного упорне-регулиревечнего механизма с гнездом под кенус, выпелненный на еправке.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 132176, кл. В 21 В 17/10, 1960.

Авторы

Даты

1980-09-30—Публикация

1978-07-25—Подача