(54) УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ НЕКРУГЛЫХ КОНИЧЕСКИХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубофрезерный станок | 1977 |

|

SU659347A1 |

| Зуборезный станок для нарезания конических колес | 1991 |

|

SU1815025A1 |

| Зубообрабатывающий станок | 1974 |

|

SU724287A1 |

| Устройство для нарезания некруглых конических колес к зубофрезерному станку | 1974 |

|

SU495170A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК С ГИДРАВЛИЧЕСКИМИ СВЯЗЯМИ | 1999 |

|

RU2190508C2 |

| УСТРОЙСТВО К ТОКАРНО-ВИНТОРЕЗНОМУ СТАНКУ ДЛЯ НАРЕЗАНИЯ ВИНТОВЫХ ПОВЕРХНОСТЕЙ С ПЕРЕМЕННЫМ ШАГОМ | 2007 |

|

RU2359791C2 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК С ГИДРАВЛИЧЕСКИМИ СВЯЗЯМИ ДЛЯ НАРЕЗАНИЯ НЕКРУГЛЫХ КОЛЕС | 1999 |

|

RU2166414C2 |

| Станок для заточки зубьев многолезвийного фасонного инструмента | 1976 |

|

SU737193A1 |

| ЗУБОРЕЗНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ КОЛЕС | 1966 |

|

SU222853A1 |

| Токарный автомат | 1976 |

|

SU715244A1 |

1

Изобретение относится к машиностроению и предназначено для нарезания некруглых конических колес с круговыми зубьями.

Известно устройство для нарезания зубьев некруглых конических колес на зубофрезерном станке, содержащее привод, бабку изделия и связывающие их кинематические цепи для создания равномерного и неравномерного движения нарезаемых, колес и кинематическую цепь неравномерного движения бабки изделия 1.

Недостаток устройства в том, что, с его помощью не могут быть нарезаны круговые зубья на некруглых конических колесах.

Цель изобретения - расширение технологических возможностей устройства за счет нарезания некруглых колес с круговыми зубьями.

Поставленная цель достигается тем, что кинематическая цепь неравномерного движения нарезаемых колес выполнена в виде последовательно соединенных с приводом конической зубчатой передачи, червячной передачи и кулачкового механизма, выход которого связан с цепью равномерного движения нарезаемых колес, а кинематическая

цепь неравномерного движения бабки изделия выполнена в виде последовательно соединенных кулачкового механизма, кулачок которого расположен на одном валу с кулачком цепи неравномерного движения нарезаемых колес, следящего золотника, гидромотора и гитары настройки, выход которой связан с бабкой изделия.

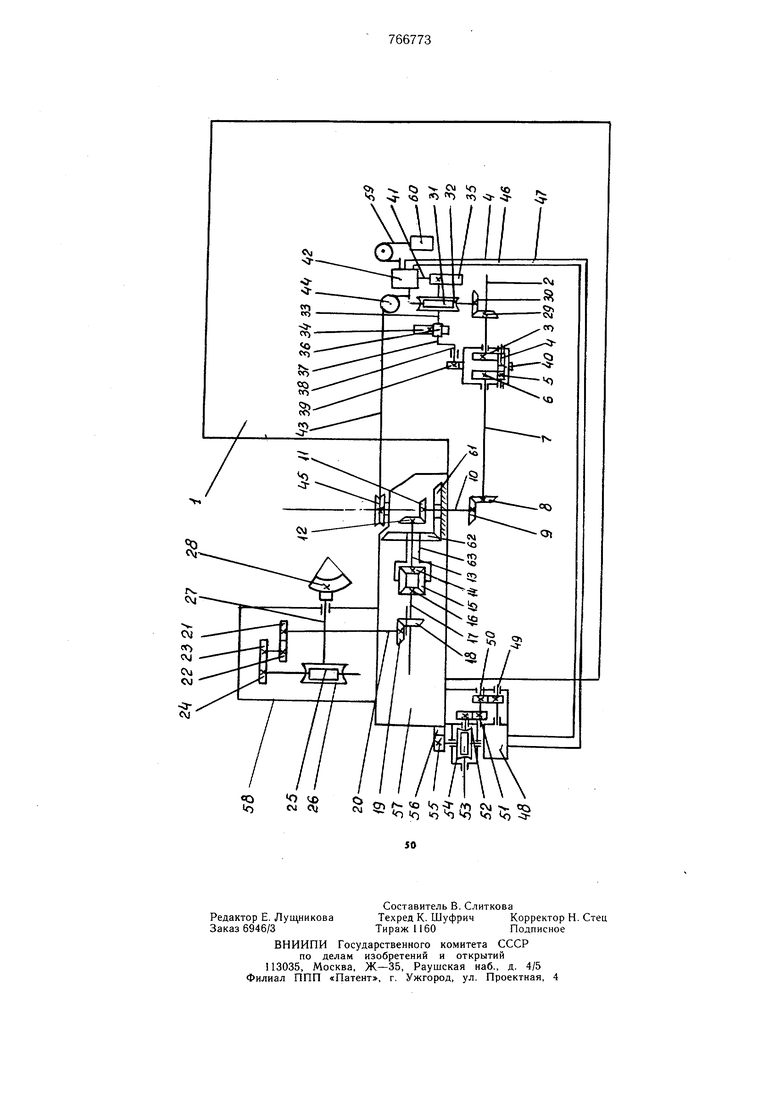

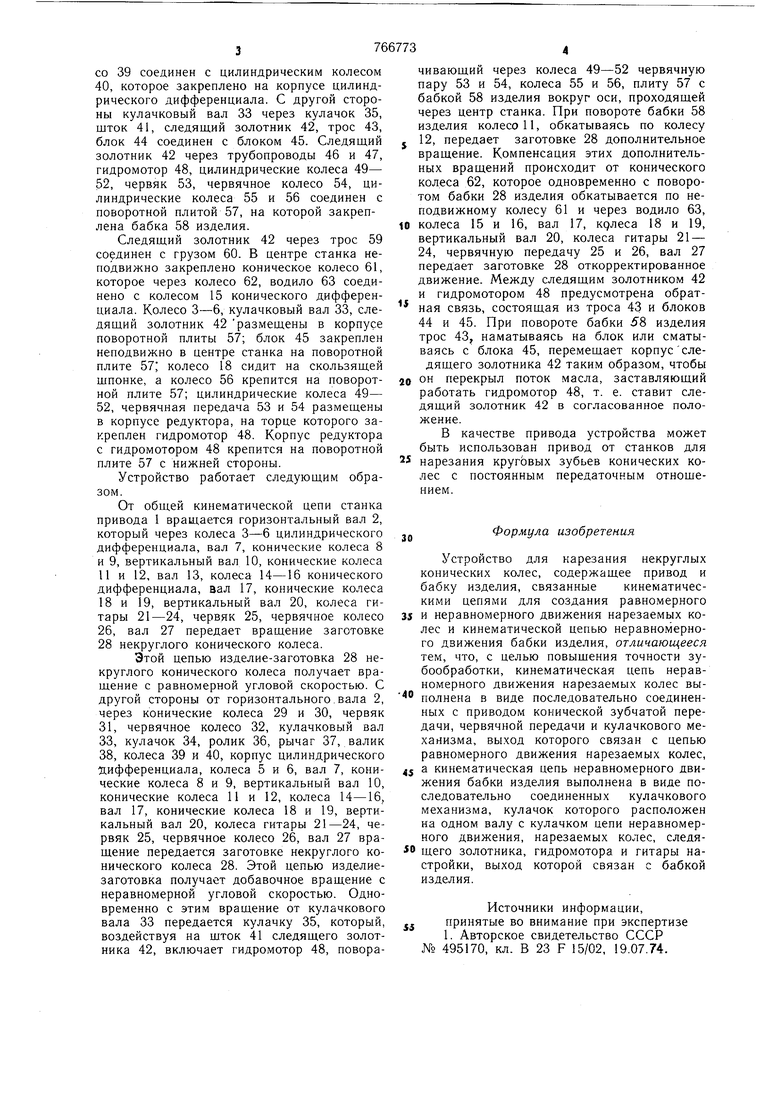

На чертеже представлена кинематическая схема устройства.

От общей кинематической цепи станка

,0 привода 1 горизонтальный вал 2 через колеса 3-6 цилиндрического дифференциала, вал 7, конические колеса 8 и 9, вертикальный вал 10, конические колеса 11 и 12, вал 13, колеса 14-16 конического дифференциала, вал 17, конические колеса 18 и

5 19, вертикальный вал 20, колеса гитары 21 - 24, червяк 25, червячное колесо 26 соединен с валом 27, на котором закреплено изделиезаготовка 28 некруглого конического колеса. Вал 2 через конические колеса 29 и 30,

„ червяк 31, червячное колесо 32 соединен с кулачковым валом 33, на котором закреплены кулачки 34 и 35. Кулачковый вал 33 с одной стороны через кулачок 34, ролик 36, рычаг 37, валик 38, цилиндрическое коле376со 39 соединен с цилиндрическим колесом 40, которое закреплено на корпусе цилиндрического дифференциала. С другой стороны кулачковый вал 33 через кулачок 35, шток 41, следящий золотник 42, трос 43, блок 44 соединен с блоком 45. Следящий золотник 42 через трубопроводы 46 и 47, гидромотор 48, цилиндрические колеса 49- 52, червяк 53, червячное колесо 54, цилиндрические колеса 55 и 56 соединен с поворотной плитой 57, на которой закреплена бабка 58 изделия. Следящий золотник 42 через трос 59 соединен с грузом 60. В центре станка неподвижно закреплено коническое колесо 61, которое через колесо 62, водило 63 соединено с колесом 15 конического дифференциала. Колесо 3-6, кулачковый вал 33, следящий золотник 42 размещены в корпусе поворотной плиты 57; блок 45 закреплен неподвижно в центре станка на поворотной плите 57; колесо 18 сидит на скользящей шпонке, а колесо 56 крепится на поворотной плите 57; цилиндрические колеса 49- 52, червячная передача 53 и 54 размещены в корпусе редуктора, на торце которого закреплен гидромотор 48. Корпус редуктора с гидромотором 48 крепится на поворотной плите 57 с нижней стороны. Устройство работает следующим образом. От общей кинематической цепи станка привода I вращается горизонтальный вал 2, который через колеса 3-6 цилиндрического дифференциала, вал 7, конические колеса 8 и 9, вертикальный вал 10, конические колеса 11 и 12, вал 13, колеса 14-16 конического дифференциала, вал 17, конические колеса 18 и 19, вертикальный вал 20, колеса гитары 21-24, червяк 25, червячное колесо 26, вал 27 передает вращение заготовке 28 некруглого конического колеса. Этой цепью изделие-заготовка 28 некруглого конического колеса получает вращение с равномерной угловой скоростью. С другой стороны от горизонтального.вала 2, через конические колеса 29 и 30, червяк 31, червячное колесо 32, кулачковый вал 33, кулачок 34, ролик 36, рычаг 37, валик 38, колеса 39 и 40, корпус цилиндрического Дифференциала, колеса 5 и 6, вал 7, конические колеса 8 и 9, вертикальный вал 10, конические колеса 11 и 12, колеса 14-16, вал 17, конические колеса 18 и 19, вертикальный вал 20, колеса гитары 21-24, червяк 25, червячное колесо 26, вал 27 вращение передается заготовке некруглого конического колеса 28. Этой цепью изделиезаготовка получает добавочное вращение с неравномерной угловой скоростью. Одновременно с этим вращение от кулачкового вала 33 передается кулачку 35, который, воздействуя на щток 41 следящего золотника 42, включает гидромотор 48, поворачивающий через колеса 49-52 червячную пару 53 и 54, колеса 55 и 56, плиту 57 с бабкой 58 изделия вокруг оси, проходящей через центр станка. При повороте бабки 58 изделия колесо 11, обкатываясь по колесу 12, передает заготовке 28 дополнительное вращение. Компенсация этих дополнительных вращений происходит от конического колеса 62, которое одновременно с поворотом бабки 28 изделия обкатывается по неподвижному колесу 61 и через водило 63, колеса 15 и 16, вал 17, кдлеса 18 и 19, вертикальный вал 20, колеса гитары 21 - 24, червячную передачу 25 и 26, вал 27 передает заготовке 28 откорректированное движение. Между следящим золотником 42 и гидромотором 48 предусмотрена обратная связь, состоящая из троса 43 и блоков 44 и 45. При повороте бабки .58 изделия трос 43, наматываясь на блок или сматываясь с блока 45, перемещает корпусследящего золотника 42 таким образом, чтобы он перекрыл поток масла, заставляющий работать гидромотор 48, т. е. ставит следящий золотник 42 в согласованное положение. В качестве привода устройства может быть использован привод от станков для нарезания круговых зубьев конических колес с постоянным передаточным отнощением. Формула изобретения Устройство для нарезания некруглых конических колес, содержащее привод и бабку изделия, связанные кинематическими цепями для создания равномерного и неравномерного движения нарезаемых колес и кинематической цепью неравномерного движения бабки изделия, отличающееся тем, что, с целью повышения точности зубообработки, кинематическая цепь неравномерного движения нарезаемых колес выполнена в виде последовательно соединенных с приводом конической зубчатой передачи, червячной передачи и кулачкового механизма, выход которого связан с цепью равномерного движения нарезаемых колес, а кинематическая цепь неравномерного движения бабки изделия выполнена в виде последовательно соединенных кулачкового механизма, кулачок которого расположен на одном валу с кулачком цепи неравномерного движения, нарезаемых колес, следящего золотника, гидромотора и гитары настройки, выход которой связан с бабкой изделия. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 495170, кл. В 23 F 15/02, 19.07.74.

О) . Cj - CJi O Ч

vT

Авторы

Даты

1980-09-30—Публикация

1978-07-26—Подача