(54) СПОСОБ ДВУХДУГОВОЙ СВАРКИ УГЛОВЫХ ШВОВ ТАВРОВЫХ СОЕДИНЕНИЙ

Изобретение относится к сварке тавровых соединений и может быть использовано во всех отраслях промышленности.

Известен способ двухдуговой сварки угловых швов тавровых соединений, при котором швы сваривают одновременно с двух сторон стенки, при этом стенку прижимают к полке тавра роликом, перемеш,аюшимся одновременно с электродами 1.

Недостатком этого способа является то, что для изготовления тавров используется литой металл, в котором при сварке образуются дефекты, например, трещины и др., что снижает качество, в частности, прочность сварного соединения.

Наиболее близким по технической сущности и достигаемому эффекту является способ двухдуговой сварки угловых швов тавровых соединений, при котором выставляют электроды с двух сторон симметрично относительно стенки тавра. Прижимной ролик устанавливают на свободную кромку стенки в зоне сварки с возможностью перемещения одновременно с электродами. При сварке плавят металл одновременно с двух сторон стенки, прижимая стенку роликом. При этом стенку нагревают до температуры 700-800°С любым нагревательным элементом, например, с помощью кварцевых ламп, установленных перед сварочными горелками и после них, перемещаемых вместе с ними. При этом нагревают стенку , по всей ее длине по разные стороны от зоны между прижимом и сваркой. Данная температура выше температуры, при которой металл теряет способность сопротивляться пластическому деформированию.

Одновременно часть стенки между зонами прижима и сварки, охлаждают до температуры 20-100°С, например, с помощью медных пластинок, охлаждаемых водой и расположенных в этой зоне. Эта температура ниже температуры восстановления упругих свойств металла. В процессе сварки

15 охлажденный участок стенки передает давление от ролика кристаллизующемуся металлу шва и околошовной зоне, деформируя их и погружая линию сплавления в направленный металл шва 2.

Недостатком этого способа является то,

20 что нагревают и охлаждают участки, имеющие значительную площадь, а участки деформирования занимают малую площадь, фактически приближающуюся к линии, охватывающей охлажденную часть металла. Для осуществления процесса нагрева и охлаждения необходимы мощные нагреватели и охладители, создающие градиент температуры в стенке соединения. Кроме того, необходимо значительное усилие ролика на стенку, чтобы по линии наименьщего сопротивления деформировать ее, перемещая охлажденную часть в сторону щва.

Цель изобретения - снижение энергетических затрат и усилия, прикладываемого к стенке соединения.

Цель достигается тем, что стенку нагревают на участке, средняя линия которого расположена по дуге радиусом равным высоте стенки тавра и с центром, расположенным на свариваемой кромке стенки в точке, противолежащей точке приложения силы прижима. Т. е. нагрев производится по линии распространения равных радиальных напряжений от прикладываемого усилия к стенке тавра. Для этого целесообразнее изменить схему нагрева, заменив в ней нагрев площади на нагрев линейного участка.

Такой нагрев может быть осуществлен путем применения концентрированного источника нагрева в локальной зоне.

Известно, что максимальные пластические деформации в металлах происходят по линиям радиальных напряжений, которые для данного конкретного случая (давления ролика в точке на стенку) располагаются по кривым, близким к концентрическим окружностям, имеющим центр в точке, лежащей на линии действия силы.

Следовательно, наиболее экономически выгодным будет нагрев стенки вдоль указанных линий.

Максимальный эффект достигается, еели нагревательный элемент имеет форму половины окружности, диаметр которой расположен по стыку соединения.

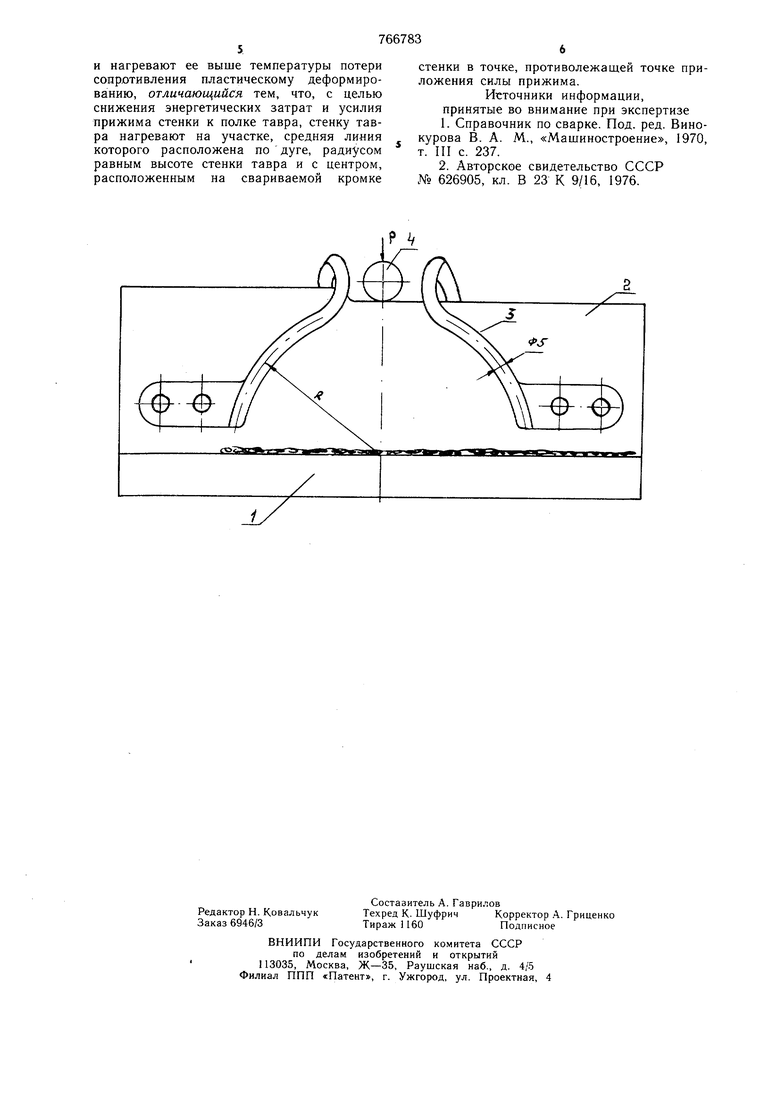

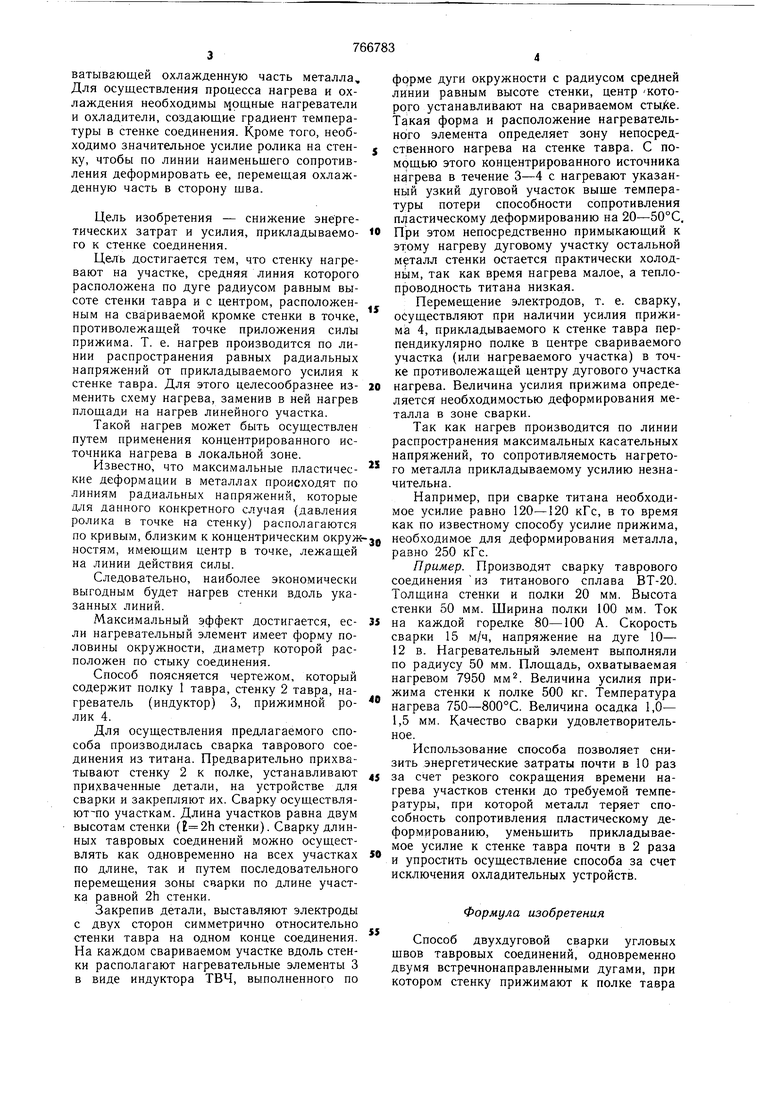

Способ поясняется чертежом, который содержит полку 1 тавра, стенку 2 тавра, нагреватель (индуктор) 3, прижимной ролик 4.

Для осуществления предлагаемого способа производилась сварка таврового соединения из титана. Предварительно прихватывают стенку 2 к полке, устанавливают прихваченные детали, на устройстве для сварки и закрепляют их. Сварку осуществляют по участкам. Длина участков равна двум высотам стенки (2h стенки). Сварку длинных тавровых соединений можно осуществлять как одновременно на всех участках по длине, так и путем последовательного перемещения зоны сварки по длине участка равной 2h стенки.

Закрепив детали, выставляют электроды с двух сторон симметрично относительно стенки тавра на одном конце соединения. На каждом свариваемом участке вдоль стенки располагают нагревательные элементы 3 в виде индуктора ТВЧ, выполненного по

форме дуги окружности с радиусом средней линии равным высоте стенки, центр которого устанавливают на свариваемом стыДе. Такая форма и расположение нагревательного элемента определяет зону непосредственного нагрева на стенке тавра. С помощью этого концентрированного источника натрева в течение 3-4 с нагревают указанный узкий дуговой участок выще температуры потери способности сопротивления пластическому деформированию на 20-50°С, При этом непосредственно примыкающий к этому нагреву дуговому участку остальной металл стенки остается практически холодньш, так как время нагрева малое, а теплопроводность титана низкая.

Перемещение электродов, т. е. сварку, осуществляют при наличии усилия прижима 4, прикладываемого к стенке тавра перпендикулярно полке в центре свариваемого участка (или нагреваемого участка) в точке противолежащей центру дугового участка нагрева. Величина усилия прижима определяется необходимостью деформирования металла в зоне сварки.

Так как нагрев производится по линии распространения максимальных касательных напряжений, то сопротивляемость нагретого металла прикладываемому усилию незначительна.

Например, при сварке титана необходимое усилие равно 120-120 кГс, в то время как по известному способу усилие прижима, необходимое для деформирования металла, равно 250 кГс.

Пример. Производят сварку таврового соединения из титанового сплава ВТ-20. Толщина стенки и полки 20 мм. Высота стенки 50 мм. Ширина полки 100 мм. Ток на каждой горелке 80-100 А. Скорость сварки 15 м/ч, напряжение на дуге 10- 12 в. Нагревательный элемент выполняли по радиусу 50 мм. Площадь, охватываемая нагревом 7950 мм 2. Величина усилия прижима стенки к полке 500 кг. Температура нагрева 750-800°С. Величина осадка 1,0- 1,5 мм. Качество сварки удовлетворительное.

Использование способа позволяет снизить энергетические затраты почти в 10 раз за счет резкого сокращения времени нагрева участков стенки до требуемой температуры, при которой металл теряет способность сопротивления пластическому деформированию, уменьщить прикладываемое усилие к стенке тавра почти в 2 раза и упростить осуществление способа за счет исключения охладительных устройств.

Формула изобретения

Способ двухдуговой сварки угловых щвов тавровых соединений, одновременно двумя встречнонаправленными дугами, при котором стенку прижимают к полке тавра

и нагревают ее выше температуры потери сопротивления пластическому деформированию, отличающийся тем, что, с целью снижения энергетических затрат и усилия прижима стенки к полке тавра, стенку тавра нагревают на участке, средняя линия которого расположена по дуге, радиусом равным высоте стенки тавра и с центром, расположенным на свариваемой кромке

стенки в точке, противолежащей точке приложения силы прижима.

Источники информации, принятые во внимание при экспертизе

1.Справочник по сварке. Под. ред. Винокурова В. А. М., «Машиностроение, 1970, т. Ill с. 237.

2.Авторское свидетельство СССР № 626905, кл. В 23 К 9/16, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ двухдуговой сварки угловых швов тавровых соединений | 1976 |

|

SU626905A1 |

| Способ автоматической двухдуговойСВАРКи ТАВРОВыХ СОЕдиНЕНий | 1978 |

|

SU799926A1 |

| Способ двухдуговой сварки | 1978 |

|

SU721268A1 |

| Способ сварки плавлением | 1979 |

|

SU863236A1 |

| Способ автоматической двухдуговой сварки тавровых соединений | 1981 |

|

SU1013165A1 |

| Способ дуговой сварки | 1980 |

|

SU882712A1 |

| Устройство для автоматической сварки тавровых соединений | 1978 |

|

SU1077730A1 |

| Устройство для сварки магнитоуправляемой дугой | 1980 |

|

SU927433A1 |

| СПОСОБ ДВУСТОРОННЕЙ ДУГОВОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2015 |

|

RU2593244C1 |

| Устройство для сборки и сварки тавровых соединений | 1976 |

|

SU612775A1 |

Авторы

Даты

1980-09-30—Публикация

1978-06-20—Подача